1.本发明属于冶炼高炉控制技术领域,涉及一种高炉边缘气流稳定性的控制方法。

背景技术:

2.冷却壁是目前高炉普遍采用的一种冷却器形式,设置于高炉炉壳内侧,通过向冷却壁中注入冷却水并使冷却水在冷却壁中流动,从而与高炉内发生热量交换,进而使高炉降温,避免高温热流直接抵达炉壳。高炉内部的软熔带主要分布于炉腹、炉腰和炉身下部等区域,该区域的冷却壁承受着高炉内部高温热负荷的冲击,剧烈的温度变化、高温液态渣铁的侵蚀、炉料和煤气流的冲刷磨蚀以及碱金属、co的侵蚀等都会对冷却壁造成破坏。高炉冷却壁从炉缸到炉喉部位,一般有十几层冷却壁,为了延长炉腹、炉腰和炉身下部等区域冷却壁的使用寿命,通常在第1段至第9段使用导热性和抗冲击性均较好的铜冷却壁,而在第10段至第12段采用耐磨性较好的铸铁冷却壁。

3.然而,在高炉运行过程中,经常会有高炉结厚或者高炉中出现管道的异常炉况发生。高炉结厚是指块状或颗粒状的炉料粘在冷却壁上,会影响该段冷却壁的冷却效果,导致高炉内的高温无法及时导出;高炉出现管道是指高炉料面出现空腔而形成气流管道,从而导致高炉的局部区域温度大幅升高。这些异常情况发生在高炉边缘,其中一个表现就是高炉边缘气流波动大,严重影响了高炉顺行,需对这些异常炉况进行控制和调节以保证高炉顺行。

技术实现要素:

4.本发明的目的在于提供一种高炉边缘气流稳定性的控制方法,解决现有技术中高炉边缘气流波动大而影响高炉顺行的问题。

5.为实现上述目的,本发明一实施方式提供了一种高炉边缘气流稳定性的控制方法,包括步骤,

6.构建高炉运行参数数据库,所述数据库中包括采集到的生产历史中的下部气流冒尖数pd、上部气流冒尖数pu、高炉原料、布料制度、送风制度、冷却制度;

7.从所述数据库中选取符合第一预设条件的高炉运行参数,以生成针对下一运行阶段的高炉运行参数设定指令;

8.其中,所述第一预设条件包括:下部气流冒尖数pd《预设值pd0,并且在满足pd《pd0的条件下,选取上部气流冒尖数pu的最小值所对应的高炉运行参数;

9.其中,所述下部气流冒尖数pd、上部气流冒尖数pu的统计方法为:

10.分别计算第k段冷却壁的温度标准偏差δtk与高炉热负荷标准偏差δtl之间的相关性系数rk,其中,k=5,6,

…

,12;

11.统计第5段至第9段冷却壁中相关性系数rk最大的那一段冷却壁所对应的气流冒尖数,并将其作为下部气流冒尖数pd;

12.统计第10段至第12段冷却壁中相关性系数rk最大的那一段冷却壁所对应的气流

冒尖数,并将其作为上部气流冒尖数pu。

13.作为本发明一实施方式的进一步改进,所述步骤“构建高炉运行参数数据库”具体包括,将统计得到的所述下部气流冒尖数pd按照大小顺序进行档位划分,以得到不同区间范围的下部气流冒尖数pd,并对同属一个档位的各高炉运行参数求取平均值;

14.所述第一预设条件包括:下部气流冒尖数pd所在档位的区间范围最大值《预设值pd0,并且在满足该条件下,选取上部气流冒尖数pu的最小值所对应的高炉运行参数平均值。

15.作为本发明一实施方式的进一步改进,第k段冷却壁的温度标准偏差δtk与高炉热负荷标准偏差δtl之间的相关性系数

16.其中,cov(δtk,δtl)为预设时间内的若干单位时间的δtk与δtl的样本协方差,var(δtk)为预设时间内的若干单位时间的δtk的方差,var(δtl)为预设时间内的若干单位时间的δtl的方差。

17.作为本发明一实施方式的进一步改进,所述第k段冷却壁的温度标准偏差

18.其中,m为第k段冷却壁上的温度采集点的数量,j=1,

…

,m,ti为第k段冷却壁上一温度采集点第i个温度数据,n为单位时间内的温度样本数,i=1,

…

,n,为单位时间内的平均温度。

19.作为本发明一实施方式的进一步改进,所述冷却壁的温度通过设于所述冷却壁上的热电偶进行采集,并对样本数据集进行异常值剔除、剔除非稳工况数据,获得处理后的最终样本数据集。

20.作为本发明一实施方式的进一步改进,所述冷却壁的热负荷标准偏差

21.其中,tli为高炉在采集第i个温度数据时的热负荷,n为单位时间内的热负荷样本数,i=1,

…

,n,为单位时间内的平均热负荷。

22.作为本发明一实施方式的进一步改进,所述高炉的热负荷tli=c

·

f(t

out-t

in

),

23.其中,c为水的比热容,f为冷却壁中的冷却水流量,t

out

为冷却壁的出水温度,t

in

为冷却壁的进水温度。

24.作为本发明一实施方式的进一步改进,所述气流冒尖数的统计方法包括,

25.采集冷却壁的多个温度数据,所述多个温度数据按照采集时间排序;

26.剔除所述多个温度数据中的干扰温度数据,确定若干分析温度数据;

27.依所述若干分析温度数据的确定顺序,依序对各分析温度数据进行滑动平均处理;

28.依据滑动平均处理后的各分析温度数据t

p

进行气流冒尖数统计,定义同时满足第二预设条件和第三预设条件的温度数据为一次气流冒尖,每段冷却壁的气流冒尖数为预设

时间内该段冷却壁上的多个温度采集点的气流冒尖数之和;

29.所述第二预设条件为:t

p

》t

p-1

且t

p

《t

p 1

,其中,t

p-1

、t

p

、t

p 1

分别为第p-1、p、p 1个分析温度数据;

30.所述第三预设条件为:第5至第9段冷却壁的分析温度数据满足或者,第10至第12段冷却壁的分析温度数据满足第10至第12段冷却壁的分析温度数据满足为单位时间内的平均温度。

31.作为本发明一实施方式的进一步改进,所述滑动平均处理包括:

32.建立预设步长的滑动窗口,以所述滑动窗口按照设定步长,从所述若干分析温度数据中的第一个温度数据开始,按照采集时间顺序向前滑动,直至滑动到最后一个温度数据进入滑动窗口内;

33.每次滑动后,取所述滑动窗口内的温度数据平均值作为所述滑动窗口内中间采集点的分析温度数据,以在若干次滑动后,得到若干个分析温度数据。

34.作为本发明一实施方式的进一步改进,所述干扰温度数据包括:连续多个恒定不变的温度数据,在预设范围(t

min

,t

max

)之外的温度数据,以及倒流休风阀打开前2h内、打开期间以及关闭后2h内的温度数据。

35.作为本发明一实施方式的进一步改进,所述高炉原料参数包括高炉原料中的zn含量、碱金属含量以及烧结粉矿比例;

36.所述布料制度参数包括最大倾动角度、料面高度和边缘负荷o/c,其中,o为最外圈两个档位的矿石圈数/(矿石总圈数

×

矿批),c为最外圈两个档位的焦炭圈数/(焦炭总圈数

×

焦批);

37.所述送风制度包括风口面积、风口长度、风量和氧含量;

38.所述冷却制度包括冷却壁的进水温度和冷却水流量。

39.与现有技术相比,本发明的有益效果在于:通过对各段冷却壁的温度标准偏差δtk与高炉热负荷标准偏差δtl之间的相关性系数rk进行计算和统计,可以分别反映受高炉内温度变化影响最大的那一段上部冷却壁和下部冷却壁,进而通过该段冷却壁的气流冒尖数反映其所对应的高炉内的边缘气流波动情况,进一步根据历史数据中的下部气流冒尖数pd和上部气流冒尖数pu的情况,选取最优化的高炉运行参数组合,用于下一运行阶段的高炉运行,从而针对性地对高炉运行参数中对对高炉内边缘气流有影响的参数进行调控,达到指导高炉顺行的目的,避免依照操作者经验盲目设定高炉运行参数而产生高炉炉况异常的情况。

附图说明

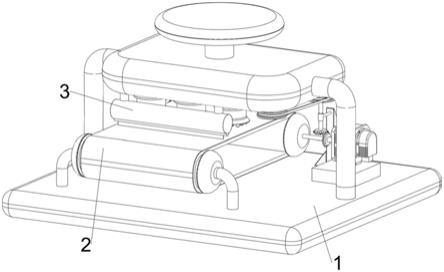

40.图1是本发明一实施例的高炉炉顶设备的剖面结构图。

具体实施方式

41.以下将结合附图所示的具体实施方式对本发明进行详细描述。但这些实施方式并不限制本发明,本领域的普通技术人员根据这些实施方式所做出的结构、方法、或功能上的变换均包含在本发明的保护范围内。

42.本发明一实施方式提供了一种高炉边缘气流稳定性的控制方法,以实现高炉顺

行,避免高炉结厚和料面出现管道等异常炉况发生。

43.参看图1的高炉炉顶设备,炉体100自上而下依次包括炉喉1、炉身2、炉腰3、炉腹4和炉缸5,高炉的冷却壁6覆盖炉体100,并且冷却壁6自下而上一共分为12段,12段冷却壁自下而上依次编号,其中,第1段至第3段冷却壁覆盖炉缸5,第4段至第5段冷却壁覆盖炉腹4,第6段冷却壁覆盖炉腰3,第7段至第12段冷却壁覆盖炉身2。在第1段至第9段冷却壁使用导热性和抗冲击性均较好的铜冷却壁,而在第10段至第12段采用耐磨性较好的铸铁冷却壁。

44.下面,结合图1所示的高炉炉顶设备,对所述控制方法的的各个步骤进行介绍。

45.步骤:构建高炉运行参数数据库。

46.所述数据库中包括采集到的生产历史中的下部气流冒尖数pd、上部气流冒尖数pu、高炉原料、布料制度、送风制度、冷却制度。

47.具体地,所述高炉原料参数包括高炉原料中的zn含量、碱金属含量以及烧结粉矿比例。通过对这些参数进行调控,可以避免造成高炉炉墙粘结。

48.所述布料制度参数包括最大倾动角度、料面高度和边缘负荷o/c,其中,o为最外圈两个档位的矿石圈数/(矿石总圈数

×

矿批),c为最外圈两个档位的焦炭圈数/(焦炭总圈数

×

焦批),边缘负荷o/c表征的是高炉边缘矿石厚度与焦炭厚度之比。通过这些参数可以对高炉边缘料层的厚度和料面形状进行调控,进而影响炉料的滚动情况,避免气流通道的形成。

49.所述送风制度包括风口面积、风口长度、风量和氧含量。通过这些参数可以调控进入高炉中的气流流量和风动能,从而直接影响高炉各处的气流分布情况。

50.所述冷却制度包括冷却壁6的进水温度和冷却水流量。通过对这些参数进行调控可以对冷却壁6中冷却水的冷却能力进行调控,进而影响与高炉内的热交换。

51.步骤:从所述数据库中选择符合第一预设条件的高炉运行参数,以生成针对下一运行阶段的高炉运行参数设定指令。

52.其中,所述第一预设条件包括:下部气流冒尖数pd《预设值pd0,并且在满足pd《pd0的条件下,选取上部气流冒尖数pu的最小值所对应的高炉运行参数。

53.其中,所述下部气流冒尖数pd、上部气流冒尖数pu的统计方法为:

54.分别计算第k段冷却壁的温度标准偏差δtk与高炉热负荷标准偏差δtl之间的相关性系数rk,其中,k=5,6,

…

,12;

55.统计第5段至第9段冷却壁中相关性系数rk最大的那一段冷却壁所对应的气流冒尖数,并将其作为下部气流冒尖数pd;

56.统计第10段至第12段冷却壁中相关性系数rk最大的那一段冷却壁所对应的气流冒尖数,并将其作为上部气流冒尖数pu。

57.高炉内部的软熔带主要分布于炉腹4、炉腰3和炉身2下部等区域,也即对应于第5段至第9段冷却壁区域,高炉边缘的软熔带分布情况会反映到该冷却壁区域,渣皮的形成和脱落主要集中于该区域,该区域的热负荷较高,该区域采用冷却性能较佳的铜冷却壁,从而具备优异的冷却效果;而高炉炉身2上部区域,也即对应于第10段至第12段冷却壁的区域,属于高炉干区,该区域的炉壁主要承受炉料下降及炉料受热膨胀后带来的物理摩擦,另外,高炉内部经过软熔带后的气流分布情况也会反映到该冷却壁区域上,该区域采用抗摩擦力较好的铸铁冷却壁,可以延长高炉的使用寿命;通过对各段冷却壁的温度标准偏差δtk与

高炉热负荷标准偏差δtl之间的相关性系数rk进行计算和统计,可以分别反映受高炉内温度变化影响最大的那一段上部冷却壁和下部冷却壁,进而通过该段冷却壁的气流冒尖数反映其所对应的高炉内的边缘气流波动情况,进一步根据历史数据中的下部气流冒尖数pd和上部气流冒尖数pu的情况,选取最优化的高炉运行参数组合,用于下一运行阶段的高炉运行,从而针对性地对高炉运行参数中对对高炉内边缘气流有影响的参数进行调控,达到指导高炉顺行的目的,避免依照操作者经验盲目设定高炉运行参数而产生高炉炉况异常的情况。

58.具体地,在本实施方式中,所述步骤“构建高炉运行参数数据库”具体包括,将统计得到的所述下部气流冒尖数pd按照大小顺序进行档位划分,以得到不同区间范围的下部气流冒尖数pd,并对同属一个档位的各高炉运行参数求取平均值;

59.所述第一预设条件包括:下部气流冒尖数pd所在档位的区间范围最大值《预设值pd0,并且在满足该条件下,选取上部气流冒尖数pu的最小值所对应的高炉运行参数平均值。

60.具体地,第k段冷却壁的温度标准偏差δtk与高炉热负荷标准偏差δtl之间的相关性系数

61.其中,cov(δtk,δtl)为预设时间内的若干单位时间的δtk与δtl的样本协方差,var(δtk)为预设时间内的若干单位时间的δtk的方差,var(δtl)为预设时间内的若干单位时间的δtl的方差。

62.进一步地,所述第k段冷却壁的温度标准偏差

63.其中,m为第k段冷却壁上的温度采集点的数量,j=1,

…

,m,ti为第k段冷却壁上一温度采集点第i个温度数据,n为单位时间内的温度样本数,i=1,

…

,n,t为单位时间内的平均温度。

64.具体地,所述冷却壁6的温度通过设于所述冷却壁6上的热电偶进行采集,在本实施例中,每段冷却壁上均设置有m个热电偶,也就是说,每段冷却壁上均有m个温度采集点。

65.在温度采集过程中,对样本数据集进行异常值剔除、剔除非稳工况数据等干扰温度数据,以获得处理后的最终样本数据集,从而剔除掉对最终检测结果起干扰作用的异常数据,起到对高炉运行的精准调控。

66.在本实施方式中,所述异常值包括连续多个恒定不变的温度数据、以及在预设范围(t

min

,t

max

)之外的温度数据;所述非稳工况数据包括倒流休风阀打开前2h内、打开期间以及关闭后2h内的温度数据。

67.进一步地,所述冷却壁6的热负荷标准偏差

68.其中,tli为高炉在采集第i个温度数据时的热负荷,n为单位时间内的热负荷样本数,i=1,

…

,n,为单位时间内的平均热负荷。

69.所述高炉的热负荷tli的计算公式为:tli=c

·

f(t

out-t

in

)。

70.其中,c为水的比热容,f为冷却壁6中的冷却水流量,t

out

为冷却壁6的出水温度,t

in

为冷却壁6的进水温度。

71.通过各段冷却壁的温度标准偏差δtk与高炉热负荷标准偏差δtl之间的相关性系数rk,表征了各段冷却壁的温度波动情况和高炉整个炉体100的冷却壁6的热交换量之间的相关性。

72.进一步地,所述的高炉边缘气流稳定性的控制方法,所述气流冒尖数的统计方法包括,

73.采集冷却壁6的多个温度数据,所述多个温度数据按照采集时间排序;

74.剔除所述多个温度数据中的干扰温度数据,确定若干分析温度数据;

75.依所述若干分析温度数据的确定顺序,依序对各分析温度数据进行滑动平均处理;

76.依据滑动平均处理后的各分析温度数据t

p

进行气流冒尖数统计,定义同时满足第二预设条件和第三预设条件的温度数据为一次气流冒尖,每段冷却壁的气流冒尖数为预设时间内该段冷却壁上的多个温度采集点的气流冒尖数之和。

77.所述第二预设条件为:t

p

》t

p-1

且t

p

《t

p 1

,其中,t

p-1

、t

p

、t

p 1

分别为第p-1、p、p 1个分析温度数据;

78.所述第三预设条件为:第5至第9段冷却壁的分析温度数据满足或者,第10至第12段冷却壁的分析温度数据满足其中,为单位时间内的平均温度。

79.所述下部气流冒尖数pd即是通过上述方式对第5段至第9段冷却壁中相关性系数rk最大的那一段冷却壁的温度数据处理后得到的,且所述第三预设条件需满足第5至第9段冷却壁的分析温度数据满足也就是说,气流冒尖是指该分析温度数据至少大于单位时间内的平均值且大于其前后相邻的分析温度数据。

80.所述上部气流冒尖数pu即是通过上述方式对第10段至第12段冷却壁中相关性系数rk最大的那一段冷却壁的温度数据处理后得到的,且所述第三预设条件需满足第10至第12段冷却壁的分析温度数据满足也就是说,气流冒尖是指该分析温度数据大于单位时间内的平均值且大于其前后相邻的分析温度数据。

81.这样,气流冒尖数反映了预设时间内冷却壁6的温度波动情况,通过对受高炉内温度变化影响最大的那一段上部冷却壁和下部冷却壁的气流冒尖数,并根据历史数据选择合适的下部气流冒尖数pd和上部气流冒尖数pu的范围,从而可以对高炉运行参数进行调控和指导。

82.进一步地,所述滑动平均处理包括:

83.建立预设步长的滑动窗口,以所述滑动窗口按照设定步长,从所述若干分析温度数据中的第一个温度数据开始,按照采集时间顺序向前滑动,直至滑动到最后一个温度数据进入滑动窗口内;

84.每次滑动后,取所述滑动窗口内的温度数据平均值作为所述滑动窗口内中间采集点的分析温度数据,以在若干次滑动后,得到若干个分析温度数据。

85.通过滑动平均处理可以得到平滑规整的温度变化曲线,从而消除毛刺,从而对温度的波动情况也即气流冒尖情况进行计数量化,进一步建立冷却壁6温度和高炉边缘气流

情况之间的量化关系。

86.进一步地,所述干扰温度数据包括:连续多个恒定不变的温度数据,在预设范围(t

min

,t

max

)之外的温度数据,以及倒流休风阀打开前2h内、打开期间以及关闭后2h内的温度数据。通过对温度数据进行异常值剔除、剔除非稳工况数据等干扰温度数据,从而剔除掉对最终检测结果起干扰作用的异常数据,起到对高炉运行的精准调控。

87.以下通过具体实施例对本发明的高炉边缘气流稳定性的控制方法进一步展开说明,具体如下:

88.采用每段冷却壁上设置的m个热电偶对冷却壁6的温度进行采集,每2min采集一次,以采集到第5段至第12段冷却壁的多个温度数据,所述多个温度数据按照采集时间排序。

89.剔除所述多个温度数据中的干扰温度数据,确定若干分析温度数据,其中,所述干扰温度数据包括:连续多个恒定不变的温度数据,在预设范围(t

min

,t

max

)之外的温度数据,以及倒流休风阀打开前2h内、打开期间以及关闭后2h内的温度数据。

90.依所述若干分析温度数据的确定顺序,依序对各分析温度数据进行滑动平均处理。具体地,建立预设步长为2min的滑动窗口,滑动窗口的滑动区间为22min,也即滑动窗口包括11个温度数据,以所述滑动窗口按照设定步长,从所述若干分析温度数据中的第一个温度数据开始,按照采集时间顺序向前滑动,直至滑动到最后一个温度数据进入滑动窗口内;每次滑动后,取所述滑动窗口内的温度数据平均值作为所述滑动窗口内第6个温度采集点的分析温度数据,在5次滑动后,得到若干个分析温度数据t

p

。

91.依据滑动平均处理后的各分析温度数据t

p

进行气流冒尖数统计,第5至第9段冷却壁中,满足t

p

》t

p-1

、t

p

《t

p 1

、以及的温度数据为一次气流冒尖;第10至第12段冷却壁中,满足t

p

》t

p-1

、t

p

《t

p 1

、以及的温度数据为一次气流冒尖;其中,t

p-1

、t

p

、t

p 1

分别为第p-1、p、p 1个分析温度数据;为单位时间内的平均温度。此处的单位时间为1h,每段冷却壁的气流冒尖数为一天中该段冷却壁上的m个热电偶处统计的气流冒尖数之和。

92.基于每段冷却壁上设置的m个热电偶对各段冷却壁的温度进行采集,每2min采集一次,并且在温度采集过程中,对样本数据集进行异常值剔除、剔除非稳工况数据等干扰温度数据,以获得处理后的最终样本数据集。所述异常值包括连续多个恒定不变的温度数据、以及在预设范围(t

min

,t

max

)之外的温度数据;所述非稳工况数据包括倒流休风阀打开前2h内、打开期间以及关闭后2h内的温度数据。

93.计算所述第k段冷却壁的温度标准偏差δtk,

[0094][0095]

其中,m为第k段冷却壁上的温度采集点的数量,j=1,

…

,m,ti为第k段冷却壁上一温度采集点第i个温度数据,n为单位时间内的温度样本数,i=1,

…

,n,为单位时间内的平均温度,此处的单位时间为1h。

[0096]

计算所述高炉的热负荷tli,其计算公式为:tli=c

·

f(t

out-t

in

)。

[0097]

其中,c为水的比热容,f为冷却壁6中的冷却水流量,t

out

为冷却壁6的出水温度,t

in

为冷却壁6的进水温度。

[0098]

计算所述冷却壁6的热负荷标准偏差δtl,

[0099][0100]

其中,tli为高炉在采集第i个温度数据时的热负荷,n为单位时间内的热负荷样本数,i=1,

…

,n,为1h内的平均热负荷。

[0101]

计算第k段冷却壁的温度标准偏差δtk与高炉热负荷标准偏差δtl之间的相关性系数rk,

[0102][0103]

其中,cov(δtk,δtl)为预设时间内的若干单位时间的δtk与δtl的样本协方差,var(δtk)为预设时间内的若干单位时间的δtk的方差,var(δtl)为预设时间内的若干单位时间的δtl的方差,此处的预设时间为24h,单位时间为1h。

[0104]

分别统计第5段至第12段冷却壁的相关性系数rk,所述下部气流冒尖数pd即为第5段至第9段冷却壁中相关性系数rk最大的那一段冷却壁的气流冒尖数;所述上部气流冒尖数pu即为第10段至第12段冷却壁中相关性系数rk最大的那一段冷却壁的气流冒尖数。

[0105]

构建高炉运行参数数据库,所述数据库中包括采集到的生产历史中的下部气流冒尖数pd、上部气流冒尖数pu、高炉原料、布料制度、送风制度、冷却制度。

[0106]

具体地,所述高炉原料参数包括高炉原料中的zn含量、碱金属含量以及烧结粉矿比例。所述布料制度参数包括最大倾动角度、料面高度和边缘负荷o/c。所述送风制度包括风口面积、风口长度、风量和氧含量。所述冷却制度包括冷却壁6的进水温度和冷却水流量。

[0107]

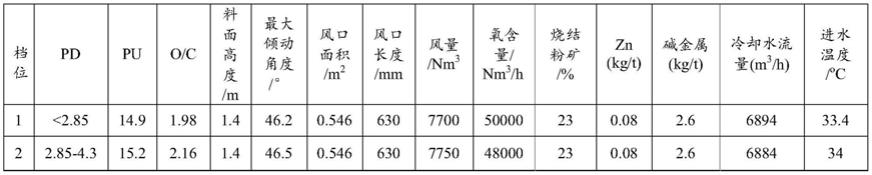

将统计得到的所述下部气流冒尖数pd按照大小顺序进行档位划分,得到5个不同区间范围的下部气流冒尖数pd,并对同属一个档位的各高炉运行参数求取平均值,得到高炉运行参数数据库如表1所示。

[0108]

表1

[0109][0110][0111]

在本实施例中,pd0为5.7,则第1、2、3档的pd值符合第一预设条件,进一步在第1、2、3档中选择pu值最小的,因此选取第3档相对应的各高炉运行参数,以生成针对下一运行阶段的高炉运行参数设定指令,从而可以有效地保持高炉边缘气流的稳定性,实现高炉的稳定顺行。

[0112]

综上所述,与现有技术相比,本发明的高炉边缘气流稳定性的控制方法具有以下有益效果:通过对各段冷却壁的温度标准偏差δtk与高炉热负荷标准偏差δtl之间的相关

性系数rk进行计算和统计,可以分别反映受高炉内温度变化影响最大的那一段上部冷却壁和下部冷却壁,进而通过该段冷却壁的气流冒尖数反映其所对应的高炉内的边缘气流波动情况,进一步根据历史数据中的下部气流冒尖数pd和上部气流冒尖数pu的情况,选取最优化的高炉运行参数组合,用于下一运行阶段的高炉运行,从而针对性地对高炉运行参数中对对高炉内边缘气流有影响的参数进行调控,达到指导高炉顺行的目的,避免依照操作者经验盲目设定高炉运行参数而产生高炉炉况异常的情况。

[0113]

应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施方式中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

[0114]

上文所列出的一系列的详细说明仅仅是针对本发明的可行性实施方式的具体说明,它们并非用以限制本发明的保护范围,凡未脱离本发明技艺精神所作的等效实施方式或变更均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。