1.本发明涉及硫化橡胶测试领域,详细地讲是一种耐刺扎可降噪的智能轮胎。

背景技术:

2.众所周知,随着汽车行业的快速发展,作为配套的轮胎越来越受关注,汽车配套厂家对轮胎的安全、舒适、智能等方面的要求也越来越高。为了提高轮胎的安全性,目前轮胎一些生产厂家会在轮胎内部涂覆一层耐刺扎胶,轮胎在被钉子等异物刺扎后,不漏气不爆胎,将异物拔出后,耐刺扎胶可以迅速将空洞密封住,保证轮胎气压不下降,可以继续使用。这样大大提高了轮胎的行驶安全性,为驾乘人员提供了更高的安全保障。

3.目前国内的汽车行业有几个发展方向,比如大尺寸suv,这种车辆的空间大,乘坐的舒适性好,随之配套的轮胎尺寸也向大尺寸低断面发展。大尺寸低断面轮胎的胎侧窄,刚性大,更容易将轮胎的噪声传导到车内,使得车内噪声大,用户体验差。另外,随着国内的新能源汽车2035年发展规划的出台,电动汽车行业发展越来越快。电动汽车没有发动机,车内噪声来源主要有两个,一个是车辆行驶中的风噪,另一个是震动噪声。而震动噪声又分为外部和内部,外部主要是轮胎持续拍击地面发出的噪声,内部主要是轮胎内封闭空气发出的空腔噪声。外部噪声主要是因为轮胎花纹产生,但是由于花纹提供了导向、抓地等作用,若要明显降低有很大的技术难度。因此,降低轮胎噪声需要从降低轮胎空腔噪声入手,若要降低轮胎空腔噪声,可以在轮胎内部贴长条状的海绵,海绵内部为开孔结构,声音在海绵体内传播时会消耗能量,声音会迅速衰减,达到降低噪声的目的。

4.另外,随着汽车智能化和物联网的发展,万物互联已成为一种设计理念,轮胎行业从业者也需要具有这种思维,因此,将轮胎设计成一种智能轮胎,作为车辆的一种智能组件,可以主动给车辆控制系统提供温度、气压、加速度、位置等相关的数据信息。目前已经存在的智能轮胎多为初级智能,大多数为无源系统,不能为系统供电,只是用来储存轮胎的相关信息。轮胎无法使用有源的芯片系统,即自身携带供电模块的智能芯片,主要原因是如果使用有源智能芯片,势必导致芯片的重量和体积变大,无法在轮胎成型时置于轮胎内部,然后与轮胎硫化成一体;因为重量重体积大,若单独放在轮胎气密层上,则会明显影响轮胎的动平衡和均匀性。另外,也是因为重量重体积大,轮胎高速运动中离心力较大,且胎面部位会反复曲挠变形,无法确保有源芯片系统长期粘附在胎内气密层上。

技术实现要素:

5.为了克服现有技术的不足,本发明提供一种耐刺扎可降噪的智能轮胎,具备主动安全防护,轮胎扎钉后不爆不漏,钉子拔出后能继续使用;是具有高舒适性,能够降低车内噪声,改善车辆乘坐舒适性;具有智能化,在行车过程中能够时时采集数据并传输给车辆控制系统,供给车载系统存储、分析、使用,能够为车辆提供主动安全防御。

6.本发明解决其技术问题所采用的技术方案是:一种耐刺扎可降噪的智能轮胎,包括轮胎本体,轮胎本体包括胎冠、胎面、胎侧、胎圈、气密层,其特征是,胎冠部位对应的胎内

侧的气密层上涂覆有耐刺扎涂层,智能芯片组件粘附在耐刺扎涂层上,降噪部件粘附在耐刺扎涂层上,智能芯片组件位于耐刺扎涂层和降噪部件之间,所述的智能芯片组件粘附在耐刺扎涂层的中间位置,距离耐刺扎涂层左、右两侧宽度相等。

7.所述的耐刺扎涂层宽度比胎面接地宽度大10~30mm,耐刺扎涂层厚度3.0~6.0mm,耐刺扎涂层重量为轮胎本体重量的5%~20%。

8.所述的智能芯片组件包含集成芯片、天线、供电模块,集成芯片和天线组合在一起,整体长度不大于45mm,宽度不大于15mm,厚度不大于1.0mm;智能芯片组件的供电模块单独外接,长度和宽度均不超过20mm,厚度不超过2.0mm。

9.所述的集成芯片是将温度传感器、压力传感器、位置传感器、加速度传感器、测距传感器集成在一块芯片上。

10.所述的降噪部件为聚氨酯发泡材料材料,呈圆圈状,沿气密层中心线左右对称。

11.所述的降噪部件可分为上部和下部两部分,其中,下部是断面呈长方形的长条状结构,长方形的长边比耐刺扎涂层宽度窄10~30mm,长方形的短边宽度20~40mm;上部是连续半圆相连的拱形结构,半圆半径为下部长方形短边的1/4~3/4。

12.所述的降噪部件首、尾横断面呈矩形,且首、尾接头搭接角度为90

°

。

13.本发明的有益效果是,集主动安全防御、被动安全防护、舒适型、智能化于一体。轮胎气密层上涂覆耐刺扎涂层,可以提供被动安全防护,防止轮胎扎钉时漏气或爆胎,拔钉后可继续使用。另外,耐刺扎涂层还起到粘合剂作用,将智能芯片组件和隔音部件粘在胎内气密层上。智能芯片组件粘附在耐刺扎涂层上,可以通过控制耐刺扎涂层不同位置的厚度,消除智能芯片组件重量对轮胎的动平衡和均匀性的影响,并且外部覆盖降噪部件,能够防止其在轮胎高速运行时脱落,起到保护作用。降噪部件放置在轮胎内部,起到降低车内噪声的作用,同时将智能芯片组件和耐刺扎涂层覆盖在下面,还可以起到美观的作用。

附图说明

14.下面结合附图和实施例对本发明进一步说明。

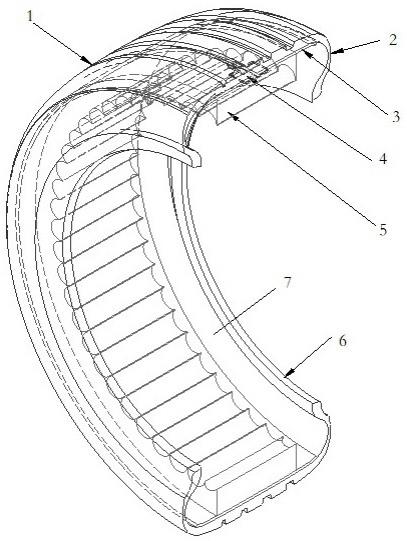

15.图1是本发明的三维结构示意图图。

16.图2是本发明未贴降噪部件的三维结构示意图。

17.图3是本发明的智能芯片组件。

18.图4是本发明的降噪部件自然状态的外观形状示意图。

19.图5是本发明的降噪部件的接头部位示意图。

20.图中1.胎面,2.胎侧,3.耐刺扎涂层,4.智能芯片组件,5.降噪部件,6.胎圈,7.气密层,8.供电模块,9.集成芯片,10.天线。

具体实施方式

21.如图1、图2所示,本发明涉及的是一种耐刺扎可降噪的智能轮胎,包括轮胎本体、耐刺扎涂层3、降噪部件5、智能芯片组件4等四个部分。其中轮胎本体包括轮胎本体,轮胎本体包括胎冠、胎面1、胎侧2、胎圈6、气密层7等部位,耐刺扎涂层3涂覆在轮胎内部气密层7上,智能芯片组件4粘附在耐刺扎涂层3上,降噪部件5粘附在耐刺扎涂层3上,智能芯片组件4位于耐刺扎涂层3和降噪部件5之间。

22.轮胎内壁在涂覆耐刺扎涂层3前,需要激光清洗,清洗所用激光为光纤激光和二氧化碳激光组合,激光功率550w~1050w,激光清洗时行进速率0mm/s~40mm/s,单胎激光清洗耗时不超过4分钟,激光清洗区域宽度大于耐刺扎涂层宽度5~10mm。

23.优选的,激光清洗所用功率650w~750w,激光清洗行进速率20mm/s~40mm/s,单胎激光清洗耗时不超过2分钟,激光清洗区域宽度大于耐刺扎涂层宽度6~8mm。

24.如图1、图2所示,所述的轮胎内部气密层7上涂覆一层耐刺扎涂层3,耐刺扎涂层3宽度比胎面接地宽度大10~30mm,耐刺扎涂层3厚度3.0~6.0mm,耐刺扎涂层3重量为轮胎本体重量的5%~20%。

25.优选的,轮胎内部气密层7上涂覆一层耐刺扎涂层3,耐刺扎涂层3宽度比胎面接地宽度大15~25mm,耐刺扎涂层3厚度3.5~5.0mm,耐刺扎涂层3重量为轮胎本体重量的10%~15%。

26.如图2、图3所示,所述的智能芯片组4件包含集成芯片、天线、供电模块,集成芯片和天线组合在一起,长度不大于45mm,宽度不大于15mm,整体厚度不大于1.0mm;供电模块单独外接,长度和宽度均不超过20mm,厚度不超过2.0mm。

27.优选的,所述的智能芯片组件4包含集成芯片、天线、供电模块,集成芯片和天线组合在一起,整体长度不大于40mm,宽度不大于10mm,厚度不大于0.6mm;智能芯片组件4的供电模块单独外接,其长度和宽度均不超过15mm,厚度不超过1.5mm。

28.如图2所示,所述的智能芯片组件4粘附在耐刺扎涂层3的中间位置,距离耐刺扎涂层3左、右两侧宽度相等。

29.如图2、图3所示,所述的智能芯片组件4中的智能芯片是一种集成芯片,将温度传感器、压力传感器、位置传感器、加速度传感器、测距传感器集成在一块芯片上。

30.如图1、图4、图5所示,所述的耐刺扎涂层3上粘附的降噪部件5为一种聚氨酯发泡材料,呈圆圈状,沿气密层7中心线左右对称。

31.如图4、图5所示,所述的轮胎内的降噪部件5可分成上部和下部两部分。其中,下部是断面呈长方形的长条状结构,长方形的长边宽度比耐刺扎涂层3宽度窄10~30mm,长方形的短边宽度20~40mm;上部是连续半圆相连的拱形结构,半圆半径为下部长方形短边的1/4~3/4。

32.优选的,所述的轮胎内的降噪部件5可看做上部和下部两部分。其中,下部是断面呈长方形的长条状结构,长方形的长边宽度比耐刺扎涂层宽度窄15~25mm,长方形的短边宽度25~35mm;上部是连续半圆相连的拱形结构,半圆半径为下部长方形短边的1/2。

33.如图1、图5所示,所述的耐刺扎涂层3上粘附的降噪部件5首尾横断面呈矩形,且首尾接头搭接角度为90

°

。

34.本发明的具体实施例不限于以上所举范围,对于轮胎领域的从业人员,参考本发明,不需作出创造性的劳动,仅通过电子标签的外观,比如将智能芯片、天线和供电模块集成在一块板上,或者通过改变海绵形状的改变,比如将海绵形状改变为断面为长方形,接头方式改变为垂直搭接等,都在本发明的权利要求范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。