1.本发明涉及汽车轮毂技术领域,特别涉及一种卡车轻量化轮毂的结构优化方法。

背景技术:

2.近年来,随着计重收费和燃油税政策的推出,为了节能降耗,减少废气的排放,提高车辆的动力学性能,现代卡车正在向轻量化发展。轮毂作为卡车中使用数量较多且体积较大的通用产品,就更有轻量化的意义。但是轮毂是一个承受随机疲劳载荷的旋转薄壳结构,在卡车行驶中所受到的各种载荷向轮毂的传递也十分复杂,因此轮毂的几何形状和力学特征的复杂性给研究工作带来很大的困难,这就需要具有很高研发实力的轮毂供应商提供更轻、更高效、更可靠、更安全的高品质铸件。

3.目前提升汽车的燃油经济性的方法主要有两种,一种是使用更轻的零部件材料,主流的选择是用铝替代铁,由于材料铝的密度相对于铁件轻得多,以此来达到减重的目的。但是由于铝材料价格较高,由此带来了成本攀升,同时也降低了竞争优势。另一种方法是应用高强度材料,通过对铸铁零部件结构进行优化设计,去除冗余材料来达到减重的目的。还有一种方法就是零件的集成化设计,这样不仅可以减少连接件的使用降低重量,而且还会减少装配工序,从而可以减少成本,同时还可以大大的提高零件的质量稳定性。因此,现有技术具有以下缺点:1.产品的重量较重,汽车的油耗较高,co2排放大;2.产品结构设计复杂,导致生产工艺复杂引起的废品率较高;3.产品的生产成本很高。

技术实现要素:

4.本发明为了解决现有技术的问题,提供了一种能够对现有产品进行结构优化,使其在满足其使用要求的前提下使得零件,同时使其重量减轻,以达到减轻车重、省油的目的的卡车轻量化轮毂的结构优化方法。

5.具体技术方案如下:一种卡车轻量化轮毂的结构优化方法,包括以下步骤:s10:利用catiav5软件建立几何模型,结合其他零部件装配可用的装配空间,使其结构轮廓达到最优化;s20:输入设计参数,分别对工况进行fe计算校核,使用有限元分析手段计算3d设计在加载载荷的情况下发生的变形情况、应力分布、疲劳强度以及刚度,同时并行仿生学轻量化的设计,减少零件非关键载荷区域材料;s30:进行虚拟化装配,dmu设计确认零件的最小安全间隙,以及后续的装配空间;s40:通过magma软件模拟可制造性,模拟分析改善零件的可铸造性,模拟分析出零件可能存在的内在缺陷部位以及缺陷大小,通过改善零件结构和浇铸流道、浇冒口系统的优化调整,实现先期控制零件内在缺陷的目的。

6.作为优选方案,步骤s10中,在结构设计时同时考虑到产品铸造工艺的可行性,设计铸造分型面和拔模斜度,使得铸件在生产过程中因铸造工艺而造成的产品废品率降到最低。

7.作为优选方案,多次进行步骤s10至s40,确定最终结构形状。

8.作为优选方案,轮毂法兰的边缘设置弧形槽,多个弧形槽间隔设置。

9.作为优选方案,轮毂内腔通过使用砂芯工艺成型方式,在保证产品使用功能和性能的前提下对内腔应力较小的地方做局部的减材料处理使的内腔的加强筋从4个减少到2个,从而达到轻量化目的。

10.作为优选方案,轮毂应用gf高强度球磨铸铁材料sibodur700。

11.本发明的技术效果:本发明的一种卡车轻量化轮毂的结构优化方法借助拓扑优化和有限元分析手段,加强零件高载荷高疲劳部分的材料,尽可能的减少低载荷部分的材料,并不损失零件的可制造性和实用性,从而达到了减轻车重、省油和节能减排的目的。

附图说明

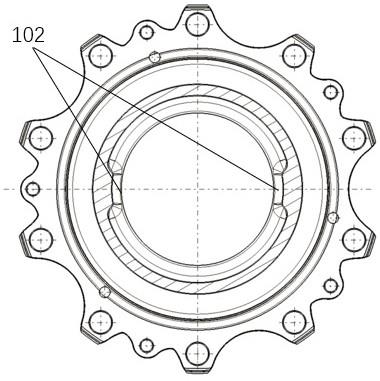

12.图1是本发明实施例的轮毂的主视图。

13.图2是本发明实施例的轮毂的后视图。

14.图3是本发明实施例的轮毂的侧视图。

15.图4是本发明实施例的轮毂的截面图。

具体实施方式

16.下面,结合实例对本发明的实质性特点和优势作进一步的说明,但本发明并不局限于所列的实施例。

17.如图1至图4所示,本实施例的一种卡车轻量化轮毂的结构优化方法,包括以下步骤:s10:利用catiav5软件建立几何模型,结合其他零部件装配可用的装配空间,使其结构轮廓达到最优化;s20:输入设计参数,分别对工况进行fe计算校核,使用有限元分析手段计算3d设计在加载载荷的情况下发生的变形情况、应力分布、疲劳强度以及刚度,同时并行仿生学轻量化的设计,减少零件非关键载荷区域材料;从设计着手减少零件非关键载荷区域材料,从而在不损失任何零件功能的基础上达到减轻零件重量的目的,同时满足车辆的载荷工况要求。s30:进行虚拟化装配,dmu设计确认零件的最小安全间隙,以及后续的装配空间;s40:通过magma软件模拟可制造性,模拟分析改善零件的可铸造性,模拟分析出零件可能存在的内在缺陷部位以及缺陷大小,通过改善零件结构和浇铸流道、浇冒口系统的优化调整,实现先期控制零件内在缺陷的目的。上述技术方案中,通过仿生学轻量化设计,借助拓扑优化和有限元分析手段,加强零件高载荷高疲劳部分的材料,尽可能的减少低载荷部分的材料,并不损失零件的可制造性和实用性,使其优化后的产品重量减轻了4.8kg,同时也满足了产品的功能和使用要求,实现了减轻车重、省油和节能减排的目的。下表是对比图。 原始设计轻量化设计材料ggg60sibodur700重量(kg)27.622.8减量(kg)0-4.8(17.4%)

18.本实施例步骤s10中,在结构设计时同时考虑到产品铸造工艺的可行性,设计铸造分型面和拔模斜度,使得铸件在生产过程中因铸造工艺而造成的产品废品率降到最低。多次进行步骤s10至s40,确定最终结构形状。

19.本实施例中,轮毂法兰100的边缘设置弧形槽101,多个弧形槽101间隔设置。一.轮

毂法兰部位根据有限元分析的结果和模流分析的结果,在保证产品使用功能和性能的前提下对应力较小的地方做局部的减材料处理,从而达到轻量化目的。原始设计法兰形状为圆形设计,轻量化设计法兰面采用“梅花”状设计,因而可以去除部分材料从而达到减重的目的。

20.轮毂内腔通过使用砂芯工艺成型方式,在保证产品使用功能和性能的前提下对内腔应力较小的地方做局部的减材料处理使的内腔的加强筋102从4个减少到2个,从而达到轻量化目的。轮毂应用gf高强度球磨铸铁材料sibodur700。轮毂应用gf高强度球磨铸铁材料sibodur700,在保证车辆安全使用的前提下,极大的减轻了零件的重量。

21.本实施例的一种卡车轻量化轮毂的结构优化方法借助拓扑优化和有限元分析手段,加强零件高载荷高疲劳部分的材料,尽可能的减少低载荷部分的材料,并不损失零件的可制造性和实用性,从而达到了减轻车重、省油和节能减排的目的。

22.需要指出的是,上述较佳实施例仅为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

技术特征:

1.一种卡车轻量化轮毂的结构优化方法,其特征在于,包括以下步骤:s10:利用catiav5软件建立几何模型,结合其他零部件装配可用的装配空间,使其结构轮廓达到最优化;s20:输入设计参数,分别对工况进行fe计算校核,使用有限元分析手段计算3d设计在加载载荷的情况下发生的变形情况、应力分布、疲劳强度以及刚度,同时并行仿生学轻量化的设计,减少零件非关键载荷区域材料;s30:进行虚拟化装配,dmu设计确认零件的最小安全间隙,以及后续的装配空间;s40:通过magma软件模拟可制造性,模拟分析改善零件的可铸造性,模拟分析出零件可能存在的内在缺陷部位以及缺陷大小,通过改善零件结构和浇铸流道、浇冒口系统的优化调整,实现先期控制零件内在缺陷的目的。2.根据权利要求1所述的卡车轻量化轮毂的结构优化方法,其特征在于,步骤s10中,在结构设计时同时考虑到产品铸造工艺的可行性,设计铸造分型面和拔模斜度,使得铸件在生产过程中因铸造工艺而造成的产品废品率降到最低。3.根据权利要求2所述的卡车轻量化轮毂的结构优化方法,其特征在于,多次进行步骤s10至s40,确定最终结构形状。4.根据权利要求3所述的卡车轻量化轮毂的结构优化方法,其特征在于,轮毂法兰的边缘设置弧形槽,多个弧形槽间隔设置。5.根据权利要求4所述的卡车轻量化轮毂的结构优化方法,其特征在于,轮毂内腔通过使用砂芯工艺成型方式,在保证产品使用功能和性能的前提下对内腔应力较小的地方做局部的减材料处理使的内腔的加强筋从4个减少到2个,从而达到轻量化目的。6.根据权利要求5所述的卡车轻量化轮毂的结构优化方法,其特征在于,轮毂应用gf高强度球磨铸铁材料sibodur700。

技术总结

本发明涉及一种卡车轻量化轮毂的结构优化方法,包括以下步骤:S10:利用CatiaV5软件建立几何模型,结合其他零部件装配可用的装配空间,使其结构轮廓达到最优化;S20:输入设计参数,分别对工况进行FE计算校核,使用有限元分析手段计算3D设计在加载载荷的情况下发生的变形情况、应力分布、疲劳强度以及刚度,减少零件非关键载荷区域材料;S30:进行虚拟化装配,DMU设计确认零件的最小安全间隙,以及后续的装配空间;S40:通过Magma软件模拟可制造性,模拟分析改善零件的可铸造性,模拟分析出零件可能存在的内在缺陷部位以及缺陷大小。本发明减少低载荷部分的材料,达到了减轻车重、省油和节能减排的目的。节能减排的目的。节能减排的目的。

技术研发人员:张泽龙 张小强 付志平

受保护的技术使用者:乔治费歇尔金属成型科技(昆山)有限公司

技术研发日:2021.12.29

技术公布日:2022/4/22

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。