1.本发明属于铸造机械技术领域,具体涉及一种用于可倾式熔铝炉的自动上料装置。

背景技术:

2.目前随着工业进步,铝合金的使用越来越广泛,在很多应用中都需要把铝锭重新熔炼,倒入模具中重新熔炼,再制成需要的产品,而铝锭在熔炼时,主要有以下两种方法:

3.(1)将熔铝炉固定,需要铝水时,人工舀出倒入模具,但是这种效率比较慢。

4.(2)当需要的铝水比较多时通常采用可倾式熔铝炉。

5.可倾式熔炉,一次可以倒出200公斤左右的铝液,省去了大量的人工及时间,提高了效率。可倾式熔炉每次倒出的铝液量比较大,所以每次加入的铝锭量也比较多。

6.标准铝锭一般尺寸在:长宽高为800x 200x 110mm,单件重量约为:30kg。

7.可倾式熔炉,因为要翻转,整个熔铝炉及炉体本身也不会太大,炉口直径一般在780mm左右。当可倾式熔铝炉加热时,熔炉温度一般达到800~850度,再此温度下,人工上料费时,操作人员不但处于高温工作环境而且还存在安全隐患。当采用六轴机械手上料时,夹头夹住铝锭在放进熔铝炉时,不能在离熔铝炉比较高的地方松开夹爪,这样操作会导致铝锭把熔铝炉砸坏,而且会导致铝液到处飞溅。又不能离炉口太近,太近炉内高温会把夹爪的气路、气动元件烧坏,如采用液压夹爪,炉口的高温也会使液压元件、液压油快速升温;导致密封件损坏,油温过高甚至漏油等问题出现。如采取电动的夹爪,炉口高温也会将电线烧焦或软化,损坏电机或电线,严重的产生漏电现象更是造成更大的安全生产隐患。如采取线性机械手,则需要在炉口上方搭建固定支架,而可倾式熔炉最多可以翻转90度,巨大的翻转角度会造成炉体与机械手固定支架相互干涉,而达不到抓取效果。并且线性机械手夹爪也面临上述炉口高温的问题。

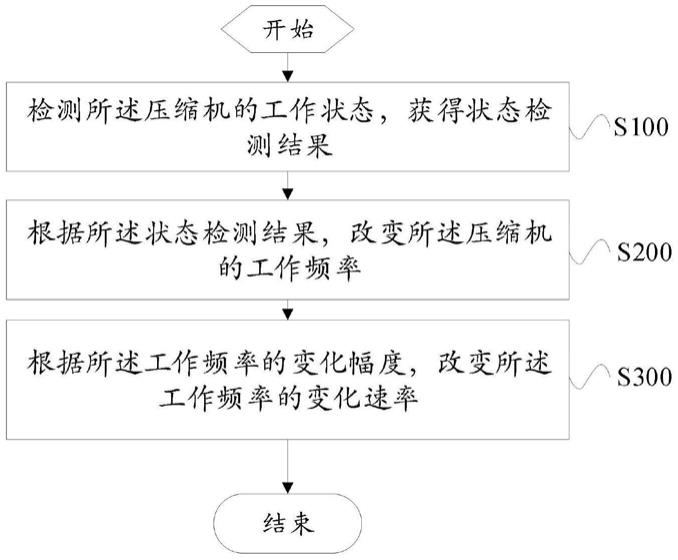

技术实现要素:

8.针对现有技术不足,本发明解决的技术问题是提供采取了机械加液压的夹持方法来进行铝锭的自动上料,并避免炉口高温对夹爪及机械手造成的影响。

9.为了解决上述问题,本发明所采用的技术方案是:

10.一种用于可倾式熔铝炉的自动上料装置,包括升降部分、旋转部分和装夹部分,升降部分包括机架、液压缸和顶出板,机架顶部和底部封有顶板和底板,在机架底面底板板中心处固定设置有液压缸,液压缸内顶部连接有顶出板,顶出板底面与机架顶部的顶板紧贴,旋转装置包括1号齿轮、轴承和电机,电机固定在电机支架上,电机的输出轴可连接有2号齿轮,2号齿轮嵌套在电机的输出轴上,电机支架的底面与顶出板相固定,在轴承顶端固定设置有1号齿轮,装夹部分包括杠杆装夹机构和气缸,杠杆装夹机构包括1号力臂和2号力臂,1号力臂和2号力臂中部通过插销进行连接,气缸的输出轴穿过1号力臂与2号力臂进行连接,气缸的缸体固定在1号力臂上,1号力臂右端向电机处延长,1号力臂的右端与轴承嵌套,并

将1号齿轮露出与2号齿轮进行啮合,2号力臂通过轴承与顶出板进行连接。

11.本技术方案的技术原理为:

12.1、通过设置装夹部分,因铝锭融化产生高人,使用夹紧装置可比面人力进行操作,降低人地被高温烫伤的风险。

13.2、通过设置旋转部分,可根据熔铝炉的位置来进行不角度的旋转,同时铝锭在进入熔铝炉中时,高温的铝水会产生飞溅,使用旋转装置可将铝锭沿熔铝炉中心处滑入熔铝炉内,避免产生高温铝水的飞溅。

14.本方案产生的有益效果是:

15.优选方案一:作为对基础方案的进一步优化,在旋转部分中,轴承为平面推力轴承,电机之架的截面为“几”字型,电机的机体放置在电机支架顶部,与电机输出轴嵌套的齿轮放置在电机支架“几”字型内部,电机带动1号齿轮可驱动与2号齿轮连接的装夹部分围绕2号齿轮中心旋转,让平面轴承实现上部夹具旋转,下部液压机构固定的要求。

16.优选方案二:作为对基础方案的进一步优化,在旋转部分中,电机为步进电机,因为铝锭家去后放置到熔铝炉内后,装夹装置需要在旋转部分的带动下,回复至初始位置进行装夹铝锭,而步进电机可以在指定角度内的运动运动旋转,即夹具从上料位旋转到熔炉中心的角度。

17.优选方案三:作为对基础方案的进一步优化,装夹部分中,1号力臂和2号力臂采用不锈钢材料制作,装夹部分左端到1号力臂与2号力臂连接支点之间的距离为l1,1号力臂与2号力臂连接支点到气缸中轴线的举例为l2,l1段长度约为200~250mm,在上料过程中,整个l1段及支点均在熔炉正上方,而支点及装夹材质均为钢材,熔点在1500度以上,所以熔炉的850度产生的辐射热量不会影响装夹机构的性能及寿命,使整个装夹部分的可靠性能得以保证。

18.优选方案四:作为对基础方案的进一步优化,在1号力臂与2号力臂左端接触与铝锭接触面加工为凹凸面,减小与铝锭的接触面,增加在夹持铝块时的夹持力。

19.优选方案五:作为对基础方案的进一步优化,在气缸与1号力臂接触部位安装有隔热垫,因为熔炉的高温,会在装夹夹具放铝锭的30~60秒的时间内,辐射大量热量被夹具结构吸收,虽然时间不长,但为了确保辐射热量不传递到气缸,影响气缸的运动,采取了在气缸与1号力臂和2号力臂接触面安装隔热垫,保证气缸的长时间运行。

20.优选方案六:作为对优选方案三进一步优化,装夹部分类似杠杆原理,力臂2比力臂1短,所以2号力臂是1号力臂的五倍时,在l1处产生的夹持力将是1号力臂的5倍,即:f夹=5*f缸。

附图说明

21.图1为本发明整体示意图;

22.图2为本发明装夹部分示意图;

23.图3为本发明自动上料装置的位置示意图。

具体实施方式

24.下面通过具体实施方式进一步详细说明:

25.说明书附图中的附图标记包括:机架1、液压缸2、顶出板3、电机4、1号齿轮5、电机支座6、气缸7、隔热垫8、2号齿轮9、轴承10、2号力臂11、1号力臂12、底板13、顶板13-1、自动上料装置14、铝锭15、熔铝16。

26.实施例基本如附图1所示:

27.一种用于可倾式熔铝炉的自动上料装置,结合附图1所示,包括升降部分、旋转部分和装夹部分,升降部分包括机架1、液压缸2和顶出板3,机架1为四面镂空的支架,在机架1的底部和顶部固定底板13和顶板13-1,机架1顶部的顶板13-1开有孔洞,在机架1底部的底板13中心处固定设置有液压缸2,液压缸2的输出杆穿过机架1顶部顶板13-1的孔洞固定连接顶出板3,顶出板3四周长度大于顶板13-1孔洞的长度;旋转部分固定设置在顶出板3上,旋转部分包括电机支架6、电机4、轴承10和1号齿轮5,电机4支架为“几”字型,在电机支架6顶部固定设置有电机4,电机4为步进电机4,电机4机座固定放置在电机4支架顶部,电机4输出轴向电机4支架“几”字型内延伸,在电机4输出轴上嵌套1号齿轮5,在顶出板3上还固定有轴承10,轴承10为平面推力轴承10,装夹部分包括气缸7、1号力臂12和2号力臂11,1号力臂12相比较号力臂11长,2号力臂11与1号力臂12通过插销铰接,使2号力臂11可围绕插销中心进行转动,1号力臂12右端向轴承10延伸并与轴承10进行相互嵌套连接,使1号力臂12可相对于轴承10进行转动,在1号力臂12顶部固定设置有2号齿轮9,1号齿轮5跟2号齿轮9相互啮合,在距离1号力臂12夹取铝锭端的端部3/4处连接有气缸7,气缸7缸体与1号力臂12相固定,气缸7与1号力臂12和2号力臂11铰接中心的距离与铰接中心至夹取铝锭端的端部的比值为2:1,气缸7的输出杆贯穿过1号力臂12与2号力臂11进行连接,在2号力臂11的右侧端部设置有条形孔,气缸7的输出杆顶部的销轴卡入条形孔内,使气缸7的输出杆与2号力臂11靠近顶出板3一端铰接,气缸7可推动2号力臂11进行移动,同时,在气缸7与1号力臂12跟1号力臂11接触的部位安装有隔热垫8,隔热垫8为纳米绝热板,在1号力臂12与2号力臂11夹持铝块接触的部分,表面加工为凹凸面。

28.使用时,如附图3所示,自动上料装置及铝锭上料位安装在工作台上,启动电源,第一步,2号力臂11与号力臂12在气缸7的控制下,将铝锭15进行夹取;第二步,液压缸2将旋转部分、夹紧部分以及夹紧的铝锭15进行上移,直至铝锭15底部高出熔炉口16;第三步,电机4驱动1号齿轮5和2号齿轮9,1号齿轮5和2号齿轮9带动夹紧部分以及夹紧的铝锭15进行转动到熔炉口16;第四步,液压缸2缓慢向下移动,将铝锭15缓慢放入熔炉口16,当熔炉内铝液浸没铝锭15一半体积时,夹紧部分松开铝锭15,将铝锭完全放入熔炉内;第五步夹紧部分上升回到原始工作位,在通过电机4旋转回到上料的位置。

29.以上所述的仅是本发明的实施例,方案中公知的具体结构及特性等常识在此未作过多描述。应当指出,对于本领域的技术人员来说,在不脱离本发明结构的前提下,还可以作出若干变形和改进,这些也应该视为本发明的保护范围,这些都不会影响本发明实施的效果和专利的实用性。本技术要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。