1.本发明属于闸门技术领域,具体涉及一种限流闸门。

背景技术:

2.现状管道、排口、截污井进出水口等部位多采用截止闸、铸铁镶铜闸门、拍门等。现状的闸门只能控制开启、关闭、止回,无法控制精准开度以及通过水量。另外现有的闸门一般都通过平板止水橡皮进行密封,但是由于闸门两侧的水压不同,水压导致门板在框架内运动,影响密封效果,因此,需要一种密封效果好且能精准控制水量的闸门。

技术实现要素:

3.本发明解决的技术问题:提供一种实现管道、排口、截污井进出水口等部位的精准流量控制的限流闸门。

4.技术方案:为了解决上述技术问题,本发明采用的技术方案如下:

5.一种限流闸门包括框架、门体、密封装置、驱动油缸和检测门体位移量的位移传感器,密封装置包括气囊密封装置、平板密封件和门体压紧装置,气囊密封装置设置在框架的左右两侧,平板密封件设置在位于门体后侧的框架上,压紧装置位于门体前侧的框架上,即位于与平板密封件相对的一侧面。

6.作为优选,所述框架上部为门库,下部为口径,所述门体向上运动进入门库,开启闸门口径,向下运动闭合闸门口径。

7.作为优选,所述驱动油缸包括作为活动端的缸体和作为固定端的活塞杆,所述缸体固定在门体内部,所述活塞杆固定在门库内,所述活塞杆为中空结构供油路进出。

8.作为优选,所述气囊密封装置包括充气机和气囊,充气机设置在门库的顶端,气囊设置在框架左右两侧内侧面,气囊膨胀方向朝向门体的侧面,充气机和气囊通过气管连接。作为优选,所述门体压紧装置包括压轨、调节螺栓和调节滑块,所述压轨固定设置在框架的口径部分内侧,压轨和平板密封件分别在门体的两侧,在所述压轨上面向门体的一侧设置调节滑块,所述调节滑块与穿过压轨和框架伸出至框架外的调节螺栓连接。

9.作为优选,在所述门体面向压轨的一侧面设置有若干楔形块,所述楔形块与调节滑块的位置上下对应,调节滑块紧贴门体表面滑动,在门体完全关闭状态下,楔形块滑动到尼龙滑块的位置,将门体进一步推向平板密封件,使门体与平板密封件紧密贴合。

10.作为优选,所述门体上的楔形块与门体一体成型或者焊接固定在门体上,所述调节滑块为尼龙滑块,与门体接触的两端为圆角。

11.作为优选,所述平板密封件为橡胶类软密封,平板密封件安装在框架口径部分内侧四周,平板密封件为波纹形迷宫平板密封件,使用压板固定在框架内侧。

12.作为优选,在所述活塞杆固定端设置有位移传感器安装架,传感器固定在安装支架上,磁环设置在门体顶端。

13.有益效果:与现有技术相比,本发明具有以下优点:

14.(1)本发明将驱动部分与门体内嵌结合,结构紧凑外形美观,闸门的外形尺寸小,闸门集成程度高安装简便。

15.(2)实现闸门的精准开度,在门体内嵌了高精度位移传感器,实时准确的监控了门体的开度位置,确保了流量控制。

16.(3)采用密封气囊实现门体的左右两侧面密封,平板密封件实现门板的后侧面密封,两者结合实现更优的密封效果,即使两种密封有其中一种密封失效,也不影响密封效果。

17.(4)为实现闸门密封要求,密封的预紧力设置为可调节式,且调节螺栓设置在闸门外侧,操作方便。

附图说明

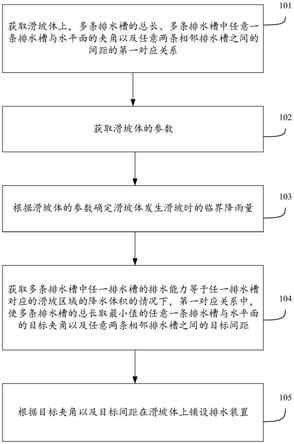

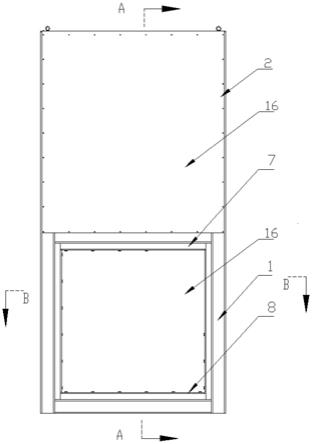

18.图1是限流闸门主视图;

19.图2是限流闸门侧视图;

20.图3是图1的b-b向视图;

21.图4是图3的局部放大图;

22.图5是图1的a-a向视图;

23.图6是半开状态压轨面正视透视图;

24.图7是压轨结构示意图。

具体实施方式

25.下面结合具体实施例,进一步阐明本发明,实施例在以本发明技术方案为前提下进行实施,应理解这些实施例仅用于说明本发明而不用于限制本发明的范围。

26.如图1-6所示,本实施例的限流闸门,包括框架1、门体3、密封装置、驱动油缸和检测门体3位移量的位移传感器13。密封装置包括气囊密封装置、平板密封件7和门体压紧装置,气囊密封装置设置在框架1的左右两侧,平板密封件7设置在位于门体3后侧的框架1上,压紧装置位于门体3前侧的框架1上,即位于与平板密封件7相对的一侧面。门体3滑动设置在框架1内,在驱动油缸的驱动下沿框架1上下运动以启闭闸门。

27.框架1为矩形钢管焊接而成的整体框架结构,框架结构从中间可分为门库和口径,上部为门库15,下部为口径16,门体3向上运动进入门库15,开启闸门口径16,向下运动闭合闸门口径16。门库的外侧安装有钢板2保护,防止杂物垃圾进入门库。顶部两侧有小圆孔,作为油管和电缆进出孔。

28.门体3为矩形钢管与钢板焊接而成,门体两侧均设置有气囊密封面20和滚轮槽21,气囊密封面20和滚轮槽21相邻设置,滚轮槽21内设置若干滚轮4。滚轮4滚动设置在框架1内。在当门体3在框架1上下滑动时,滚轮4起到定位与减少摩擦的作用。门体3的上部开孔,作为驱动油缸5的安装孔,驱动油缸5安装在门体3内部,减少了常规闸门油缸安装所需要的空间。

29.气囊密封装置包括充气机17和气囊18,充气机17设置在门库15的顶端,不影响门体3上下运动,气囊18设置在框架1两侧,气囊18膨胀方向朝向门体3的侧面,充气机17和气囊18通过气管连接,气管在框架1内布设;气囊18采用长条形,在框架1内侧设置竖向的气囊

槽19,长条形气囊18设置在气囊槽19内,在于气囊槽19相对的门体侧面设置气囊密封面20,气囊密封面20占据门体3侧面部分空间,气囊密封面20与滚轮槽21相邻。

30.气囊密封面20设置为波浪形,气囊18充气后与气囊密封面20紧密结合,波浪形密封面形成多道密封的效果,进一步增加气囊密封装置的密封性能。

31.平板密封件7为橡胶类软密封,可根据使用环境不同采用不同的软密封材质,平板密封件7安装在框架1口径16部分内侧四周,平板密封件7为波纹形迷宫平板密封件7,使用压板8固定在框架1内侧。

32.密封气囊18实现门体的左右两侧面密封,平板密封件7实现门板的后侧面密封,两者结合实现良好的密封效果,即使两种密封有其中一种密封失效,也不影响密封效果。

33.为了实现门体压紧装置包括压轨9、调节螺栓10和调节滑块11,压轨9是固定和压紧门体3的部件,压轨9铆接固定在框架1的口径16部分内侧,压轨9和平板密封件7分别在门体3的两侧,在压轨9上面向门体3的一侧设置调节滑块11,调节滑块11与穿过压轨9和框架1伸出至框架1外的调节螺栓10连接,尼龙滑块11可通过调节螺栓10调节上下位置。

34.调节螺栓的调节方式比较费时费力,作为优选的实施例,门体压紧装置可以采用其他形式,门体压紧装置包括把手和凸轮,把手通过穿过框架的连杆与设置在框架内侧的凸轮连接,搬动把手,凸轮转动将门板压向平板密封件。采用把手的方式,操作方便且较为省力。通过门体压紧装置向门体3施加朝向平板密封件7一侧的力,使门体3紧密接触平板密封件7。需要关闭闸门时,门板在液压油缸的驱动下下降,利用压紧装置将门体3压向平板密封件7,然后控制充气机17向2气囊18充气,气囊18充气后与气囊密封面20紧密贴合,实现侧面密封。

35.在门体3面向压轨9的一侧面设置有若干楔形块6,门体3平面带有楔形块6的面朝向压轨9,全平面朝向平板密封件7。楔形块6与调节滑块11的位置上下对应,调节滑块11紧贴门体3表面滑动,在门体3完全关闭状态下,楔形块6滑动到尼龙滑块11的位置,将门体3进一步推向平板密封件7,使门体3与平板密封件7紧密贴合,以达到完全密封的要求。

36.门体3上的楔形块6与门体3一体成型或者焊接固定在门体3上,调节滑块11为尼龙滑块,与门体3接触的两端为圆角便于滑动。

37.驱动油缸包括作为活动端的缸体5a和作为固定端的活塞杆5b,缸体5a固定在门体3内部,活塞杆5b固定在门库15内,活塞杆5b为中空结构供油路进出。

38.在活塞杆5b固定端设置有位移传感器安装架12,位移传感器13固定在安装支架12上,位移传感器13采用超导磁致伸缩位移传感器,传感器的后部是一个六角形的电子仓室,内装有传感器的电子检测线路板,通过六角形的法兰与油缸座连接,传感器前部是一根能耐受压力的护套管构成的测量杆,管内还有一根保护波导线的支撑管,支撑管内穿有传输时钟脉冲信号的波导线。测量杆整个安装于液压油缸的活塞杆中空的内腔里。在活塞杆外的端部,套着一个与活塞杆同步移动的永磁性的磁环,油缸活塞移动该磁环也随之一起移动,传感器的检测部件即刻将活塞杆当时的位置信号测量数据计算出来,转换成数字量信号发送给变送器。传感器的磁环14设置在门体3的顶端,该传感器的检测精度达到0.1mm,在闸板3运行过程中可以精确的监测到闸板的位置,达到精准控制闸门开度的目的。

39.精准限流门的开发解决了现状闸门的问题,可以通过采集闸门下游流量实测的数据,下游流量是通过超声测量流体流经截面积,以及流体流速等参数计算实时流量。将实测

流量与需求量对比,通过闸门流量模型算法精确计算闸门所需开度大小。闸门流量模型算法是利用闸门前后水位差、流体流速、通过流量等参数与闸门开度的数学模型。该数学模型是在实验室内根据不同开度下的流体多变量在线监测法建立的数学模型。限流闸门根据控制指令,通过门体内嵌高精度位移传感器的监测,精准控制闸门达到开度位置,从而完成精准限流的目的。

40.同时限流闸门还可根据工艺要求,通过实测闸门上下游水位的高低,实现防倒灌、自动溢流、保持水位等情景功能。

41.以上仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。