1.本实用新型涉及门窗制造技术领域,具体为一种金属门窗的玻璃压框安装结构。

背景技术:

2.钢化玻璃属于安全玻璃。钢化玻璃其实是一种预应力玻璃,为提高玻璃的强度,通常使用化学或物理的方法,在玻璃表面形成压应力,玻璃承受外力时首先抵消表层应力,从而提高了承载能力,增强玻璃自身抗风压性,寒暑性,冲击性等。

3.经大量检索发现:中国实用新型专利:申请号【cn201920870437.9】,公开号【cn210239492u】,本实用新型公开一种金属门窗的玻璃压框安装结构,包括主框架和连接件,所述主框架的前端设有玻璃亮窗安装槽,且玻璃亮窗安装槽的背部设有支撑板,所述玻璃亮窗安装槽的外侧设有若干个固定孔,且固定孔呈长条状,所述连接件包括杆身和固定板,所述杆身呈圆柱状,所述固定板呈长条状,且固定板的一端与杆身焊接在一起,所述连接件的一端穿过固定孔并与玻璃亮窗安装槽内的玻璃亮窗搭接,所述支撑板上设有开口,且开口的位置和大小与固定孔一一对应,所述主框架的背部设有挡板,且挡板通过螺丝与主框架固定连接。与传统的金属门窗的玻璃压框安装结构,本实用新型固定牢靠,不易变形,而且对操作要求低,更好更方便。

4.现有的玻璃压框安装不便,需要安装人员有着丰富的安装经验,用人成本较高,且现有的玻璃压框不方便拆卸,不方便工作人员检查与维修,并且容易出现积水的情况。因此,本实用新型提供一种金属门窗的玻璃压框安装结构,以解决上述提出的问题。

技术实现要素:

5.本实用新型的目的在于提供一种金属门窗的玻璃压框安装结构,具备方便安装和有效排水的优点,解决了现有玻璃压框不方便拆卸和容易存在积水的问题。

6.为实现上述目的,本实用新型提供如下技术方案:一种金属门窗的玻璃压框安装结构,包括窗框本体,所述窗框本体内侧前后两端分别固定安装有玻璃压框本体,两个所述玻璃压框本体相对一侧分别开设有安装槽,所述安装槽嵌入安装有密封胶圈,两个所述玻璃压框本体内侧底端均等距开设有导水槽,两个所述玻璃压框本体上均等距开设有安装孔,所述安装孔内活动安装有自攻螺丝本体。

7.优选的,所述玻璃压框本体通过自攻螺丝本体固定安装在窗框本体内侧,玻璃压框本体外径尺寸与窗框本体内径尺寸相匹配。通过设置玻璃压框本体,从而在对玻璃进行安装时,可将两个玻璃压框本体分别放置在玻璃的前后两端,并通过自攻螺丝本体对玻璃压框本体进行固定,从而在进行安装时方便进行定位,并且玻璃的安装位置为可调整。

8.优选的,所述安装槽采用回字形结构设计,安装槽深度为玻璃压框本体厚度的四分之一。通过设置安装槽并在安装槽内设置密封胶圈,从而通过密封胶圈作为缓冲,从而避免玻璃直接与玻璃压框本体接触。

9.优选的,所述导水槽位于密封胶圈内侧的玻璃压框本体内侧底端,导水槽深度为

五毫米。通过设置导水槽,从而在玻璃安装后,雨天中击打在玻璃上的雨水沿玻璃流下后,可通过导水槽流走,从而避免积水汇集在玻璃与玻璃压框本体连接处并引发渗漏。

10.优选的,所述自攻螺丝本体的螺丝头采用内六角凹槽结构设计,自攻螺丝本体长度为玻璃压框本体厚度的两倍。通过设置自攻螺丝本体,从而在进行安装及拆卸时,均可方便操作,从而将玻璃压框本体从窗框本体中取出。

11.与现有技术相比,本实用新型的有益效果如下:

12.1、本实用新型通过设置玻璃压框本体,并通过自攻螺丝本体将玻璃压框本体固定安装在窗框本体内侧,从而通过安装相同尺寸的两个玻璃压框本体从而对玻璃进行夹持固定,达到了方便拆卸和安装的效果。

13.2、本实用新型通过设置导水槽,并将导水槽安装在密封胶圈内的玻璃压框本体内侧底端,从而使雨水落至玻璃压框本体内侧底端后,可通过导水槽流出,达到了避免出现积水的效果。

附图说明

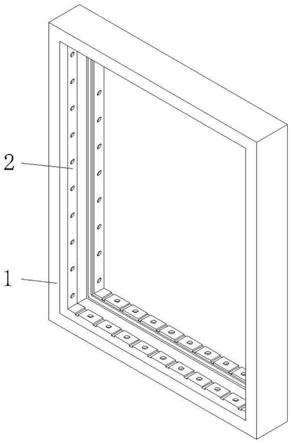

14.图1为本实用新型的主视结构示意图;

15.图2为本实用新型的玻璃压框结构示意图;

16.图3为本实用新型的玻璃压框正视连接结构示意图;

17.图4为本实用新型的玻璃压框侧视剖面结构示意图。

18.图中:1、窗框本体;2、玻璃压框本体;3、导水槽;4、安装孔;5、安装槽;6、密封胶圈;7、自攻螺丝本体。

具体实施方式

19.实施例一

20.请参阅图1至图4,本实用新型提供的一种实施例:一种金属门窗的玻璃压框安装结构,包括窗框本体1,窗框本体1内侧前后两端分别固定安装有玻璃压框本体2,两个玻璃压框本体2相对一侧分别开设有安装槽5,安装槽5 采用回字形结构设计,安装槽5深度为玻璃压框本体2厚度的四分之一。通过设置安装槽5并在安装槽5内设置密封胶圈6,从而通过密封胶圈6作为缓冲,从而避免玻璃直接与玻璃压框本体2接触。安装槽5嵌入安装有密封胶圈6,两个玻璃压框本体2内侧底端均等距开设有导水槽3。导水槽3位于密封胶圈6内侧的玻璃压框本体2内侧底端,导水槽3深度为五毫米。通过设置导水槽3,从而在玻璃安装后,雨天中击打在玻璃上的雨水沿玻璃流下后,可通过导水槽3流走,从而避免积水汇集在玻璃与玻璃压框本体2连接处并引发渗漏。通过设置导水槽3,并将导水槽3安装在密封胶圈6内的玻璃压框本体2内侧底端,从而使雨水落至玻璃压框本体2内侧底端后,可通过导水槽3 流出,达到了避免出现积水的效果。

21.实施例二

22.请参阅图1至图4,本实用新型提供的一种实施例:一种金属门窗的玻璃压框安装结构,相较于实施例一,本实施例还包括玻璃压框本体2,两个玻璃压框本体2上均等距开设有安装孔4,安装孔4内活动安装有自攻螺丝本体7。玻璃压框本体2通过自攻螺丝本体7固定安装在窗框本体1内侧,玻璃压框本体2外径尺寸与窗框本体1内径尺寸相匹配。通过设置玻

璃压框本体2,从而在对玻璃进行安装时,可将两个玻璃压框本体2分别放置在玻璃的前后两端,并通过自攻螺丝本体7对玻璃压框本体2进行固定,从而在进行安装时方便进行定位,并且玻璃的安装位置为可调整。自攻螺丝本体7的螺丝头采用内六角凹槽结构设计,自攻螺丝本体7长度为玻璃压框本体2厚度的两倍。通过设置自攻螺丝本体7,从而在进行安装及拆卸时,均可方便操作,从而将玻璃压框本体2从窗框本体1中取出。通过设置玻璃压框本体2,并通过自攻螺丝本体7将玻璃压框本体2固定安装在窗框本体1内侧,从而通过安装相同尺寸的两个玻璃压框本体2从而对玻璃进行夹持固定,达到了方便拆卸和安装的效果。

23.工作原理:本实用新型使用时,先将一个玻璃压框本体2放置在窗框本体1内侧后端,并在装有密封胶圈6的玻璃压框本体2前方的窗框本体1内放置玻璃,并通过自攻螺丝本体7对当前玻璃压框本体2进行固定,将另一个玻璃压框本体2安装在玻璃前端的窗框本体1内侧,并使当前玻璃压框本体2上的密封胶圈6与玻璃接触并通过自攻螺丝本体7对当前玻璃压框本体2 进行固定安装。

技术特征:

1.一种金属门窗的玻璃压框安装结构,包括窗框本体(1),其特征在于:所述窗框本体(1)内侧前后两端分别固定安装有玻璃压框本体(2),两个所述玻璃压框本体(2)相对一侧分别开设有安装槽(5),所述安装槽(5)嵌入安装有密封胶圈(6),两个所述玻璃压框本体(2)内侧底端均等距开设有导水槽(3),两个所述玻璃压框本体(2)上均等距开设有安装孔(4),所述安装孔(4)内活动安装有自攻螺丝本体(7)。2.根据权利要求1所述的一种金属门窗的玻璃压框安装结构,其特征在于:所述玻璃压框本体(2)通过自攻螺丝本体(7)固定安装在窗框本体(1)内侧,玻璃压框本体(2)外径尺寸与窗框本体(1)内径尺寸相匹配。3.根据权利要求1所述的一种金属门窗的玻璃压框安装结构,其特征在于:所述安装槽(5)采用回字形结构设计,安装槽(5)深度为玻璃压框本体(2)厚度的四分之一。4.根据权利要求1所述的一种金属门窗的玻璃压框安装结构,其特征在于:所述导水槽(3)位于密封胶圈(6)内侧的玻璃压框本体(2)内侧底端,导水槽(3)深度为五毫米。5.根据权利要求1所述的一种金属门窗的玻璃压框安装结构,其特征在于:所述自攻螺丝本体(7)的螺丝头采用内六角凹槽结构设计,自攻螺丝本体(7)长度为玻璃压框本体(2)厚度的两倍。

技术总结

本实用新型涉及门窗制造技术领域,尤其涉及一种金属门窗的玻璃压框安装结构,其技术方案包括窗框本体,所述窗框本体内侧前后两端分别固定安装有玻璃压框本体,两个所述玻璃压框本体相对一侧分别开设有安装槽,所述安装槽分嵌入安装有密封胶圈,两个所述玻璃压框本体内侧底端均等距开设有导水槽,两个所述玻璃压框本体上均等距开设有安装孔,所述安装孔内活动安装有自攻螺丝本体。本实用新型解决了现有玻璃压框不方便拆卸和容易存在积水的问题。璃压框不方便拆卸和容易存在积水的问题。璃压框不方便拆卸和容易存在积水的问题。

技术研发人员:井惠欣

受保护的技术使用者:湖南旭达门窗幕墙有限公司

技术研发日:2021.11.16

技术公布日:2022/4/21

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。