1.本技术属于建筑施工领域,具体涉及一种用于后浇带的铝木结合体系。

背景技术:

2.随着装配式建筑的快速发展,铝合金模板也逐步成为装配式建筑的主要支撑体系及模板。但是此种模板对于结构标准层中存在后浇带的公寓类住宅项目很少使用,主要是由于根据施工规范,后浇带下部支撑体系应为独立支撑体系,且不得拆除后回顶,因此采用传统的铝合金模板体系进行施工,后浇带处的铝合金模板无法周转使用,无法实现铝合金模板真实价值,同时造成施工成本不必要的增加;其次是由于铝模体系在后浇带位置受浇筑时间的制约,同时此处位置铝模体系和木模体系节点难以处理,且后浇带区域目前没有定型化的侧模板可以使用。因此亟待对后浇带处铝合金模板进行进一步的改进。

技术实现要素:

3.鉴于现有技术中的上述缺陷或不足,本技术旨在提供一种用于后浇带的铝木结合体系。

4.为了实现上述目的,本技术实施例采用如下技术方案:

5.一种用于后浇带的铝木结合体系,所述后浇带位于两个先浇带之间,所述体系包括:木模板,位于所述后浇带的下方,所述木模板的宽度大于所述后浇带的宽度;铝模板,分别设置在所述先浇带的下方;背楞,安装在所述木模板邻近所述铝模板的一端;所述背楞与所述铝模板之间通过销轴连接;侧向钢模板,位于先浇带与后浇带之间,底端安装在所述木模板上。

6.根据本技术实施例提供的技术方案,所述铝模板相对靠近背楞边缘设有早拆头,所述早拆头底部设有用于支撑早拆头的立柱。

7.根据本技术实施例提供的技术方案,相邻的侧向钢模板之间设有长度可调的对撑。

8.根据本技术实施例提供的技术方案,所述对撑的端部设有顶托。

9.根据本技术实施例提供的技术方案,所述侧向钢模板包括第一钢板和第二钢板。

10.根据本技术实施例提供的技术方案,所述侧向钢模板包括第一钢板和第二钢板;所述第一钢板上方设有若干用于楼板钢筋穿过的第一梳子槽,所述第二钢板下方设有若干用于楼板钢筋穿过的第二梳子槽。

11.根据本技术实施例提供的技术方案,所述侧向钢模板包括第一钢板和第二钢板,所述第一钢板面对所述第二钢板的一面设有第一滑槽,所述第二钢板面对所述第一钢板的一面设有第二滑槽;所述第一滑槽与所述第二滑槽卡接并可沿竖直方向相对滑动。

12.根据本技术实施例提供的技术方案,所述侧向钢模板面向铝模板的一侧侧壁上设有多个凸茬。

13.根据本技术实施例提供的技术方案,所述背楞为木枋,所述木枋设有多个孔,多个

销轴穿过所述孔将所述木枋与所述铝模板固定。

14.根据本技术实施例提供的技术方案,所述木模板底部设有支撑件。

15.本技术具有如下有益效果:

16.本技术提供一种用于后浇带的铝木结合体系,与现有的铝木结合体系的铝木结合节点难以处理相比,本技术所述的早拆头和立柱设置在后浇带边缘200mm给木模板体系留出连接位置,后浇带下方不占用铝模板。而现有的单纯的铝合金模板体系,会在后浇带的正下方布置早拆头立柱与模板,在周围区域的混凝土浇筑完成后,后浇带的混凝土尚未浇筑,则此时的模板与立柱要保留在原位置,无法转移到其他位置进行周转使用。采用本技术所述的铝木结合体系,将后浇带部分模板更替为木模板,支撑材料更替为成本更低的架体,比如盘扣架,独立支撑在后浇带部位,而周围的架体得以在混凝土浇筑完成后会进行拆除,此时使用过后的铝模不会出现被后浇带部位占用而无法周转的情况。提高铝合金模板的周转利用率,缩短结构建造周期,降低施工成本,提高了经济效益。

17.同时本技术所述的侧向钢模板,侧向钢模板为装配式,侧向钢模板的高度可以调节,适用不同楼板或者混凝土厚度;通过滑槽调节调节侧向钢模板的高度,调节更稳固;相邻侧向钢模板中间才有可调节的对撑加固,满足不同宽度的后浇带,适用范围更广。

18.总之,本技术相较于传统的铝模的施工工艺,实现了后浇带区域的铝木结合模板的应用、装配式可调节模板施工应用以及后浇带宽度调节应用于一体。

附图说明

19.通过阅读参照以下附图所作的对非限制性实施例所作的详细描述,本技术的其它特征、目的和优点将会变得更明显:

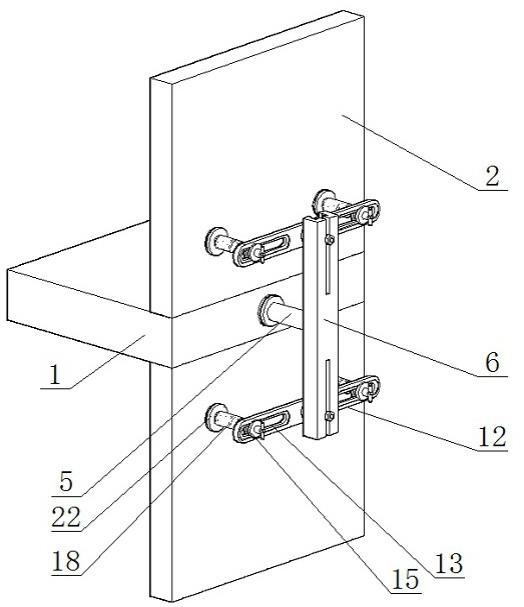

20.图1为本技术所述的铝木结合体系侧视结构示意图;

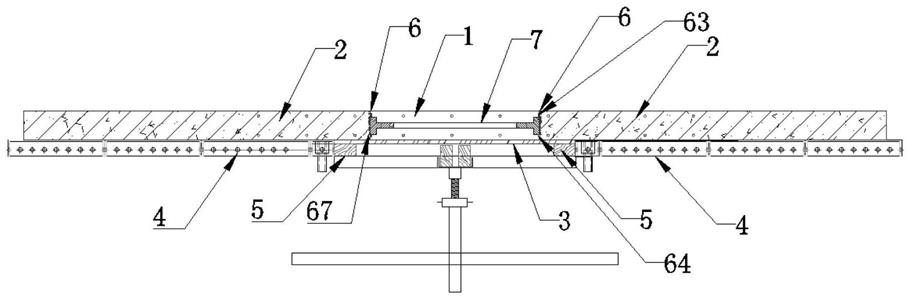

21.图2为本技术所述的带立柱和支撑件体系侧视结构示意图;

22.图3为本技术所述的铝木结合体系俯视结构示意图;

23.图4为本技术所述的侧向钢模板主视结构示意图;

24.图5为本技术所述的侧向钢模板俯视结构示意图;

25.图6为本技术所述的凸茬处结构示意图。

26.附图标记说明:

27.1、后浇带;2、先浇带;3、木模板;4、铝模板;5、背楞;6、侧向钢模板;7、对撑;8、早拆头;9、立柱;10、支撑件;

28.61、第一钢板;62、第二钢板;63、第一梳子槽;64、第二梳子槽;65、第一滑槽;66、第二滑槽;67、凸茬;

29.71、顶托。

具体实施方式

30.下面结合附图和实施例对本技术作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅用于解释相关申请,而非对该申请的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与申请相关的部分。

31.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相

互组合。下面将参考附图并结合实施例来详细说明本技术。

32.一种用于后浇带的铝木结合体系,所述后浇带1位于两个先浇带 2之间,所述体系包括:木模板3,位于所述后浇带1的下方,所述木模板3的宽度大于所述后浇带1的宽度;铝模板4,分别设置在所述先浇带2的下方;背楞5,安装在所述木模板3邻近所述铝模板4的一端;所述背楞5与所述铝模板4之间通过销轴连接;侧向钢模板6,位于先浇带2与后浇带1之间,底端安装在所述木模板3上。

33.具体地,如图1所示,本技术后浇带的底部模板采用铝木结合,木模板位于后浇带下方,针对现有的铝木结合体系的铝木结合节点难以处理,本技术设置背楞5位于先浇带2下方,后浇带1下方全部为木模板,通过销轴将背楞和铝模板固定,以此将铝模板和木模板连接起来,并且所述背楞5位于先浇带下方并远离后浇带边缘处,使得后浇带下方没有占用铝模板,先浇带部分完成浇筑后可以铝模板可以直接进行拆除,保证铝模板可以正常周转,将后浇带区域模板采用木模板代替后,实现后浇带铝木结合,保证了此处的施工质量满足要求。

34.在本技术一实施例中,如图1所示,本技术所述的背楞5安装在所述木模板3的邻近所述铝模板4的底部边缘;所述背楞5相对靠近先浇带2的一端通过销轴与所述铝模板4连接。

35.在本技术其他实施例中,根据木模板和铝模板不同的厚度,所述背楞5还可以安装在所述木模板3的邻近所述铝模板4侧壁,所述背楞5相对靠近先浇带2的一端通过销轴与所述铝模板4连接。

36.进一步的,所述铝模板4相对靠近背楞5边缘设有早拆头8,所述早拆头8底部设有用于支撑早拆头8的立柱9。

37.具体地,如图2和图3所示,立柱9用于支撑早拆头8,早拆头8 设置在所述铝模板4上进而使得立柱9也起到对铝模板4的支撑作用。可以理解的是,所述铝模板4上设有多个早拆头8和立柱9,并且实际安装过程中,先确定早拆头8的位置,即多个早拆头8和立柱设置于距离后浇带宽度方向边缘200mm处,定好铝模板的位置,再在相邻的早拆头的铝模板一侧设置背楞5,如图3所示,以及进行背楞5和铝模板4的连接工作。混凝土成型后,早拆头8的设计拆卸也非常方便。

38.立柱9设置在后浇带边缘200mm是为了给木模板体系留出连接位置。如果是单纯的铝合金模板体系,会在后浇带的正下方布置早拆头立柱与模板。在周围区域的混凝土浇筑完成后,后浇带的混凝土尚未浇筑,则此时的模板与立柱要保留在原位置,无法转移到其他位置进行周转使用。采用本技术所述的铝木结合体系,将后浇带部分模板更替为木模板,支撑材料更替为成本更低的架体,比如盘扣架,独立支撑在后浇带部位,而周围的架体得以在混凝土浇筑完成后会进行拆除,此时使用过后的铝模不会出现被后浇带部位占用而无法周转的情况。

39.进一步的,相邻的侧向钢模板6之间设有长度可调的对撑7。。

40.具体地,如图1-2所示,所述对撑7为可调节支撑杆,其上设有调节对撑7长度的调节螺杆,通过调节所述对撑7的调节螺杆,满足不同宽度的后浇带9。所述对撑7两个端部的间距的最大为2000mm,一般也采用600mm~1000mm即可满足实际使用需求。采用对撑加固确保侧模的平整度,同时通过调节对撑7的调节螺杆实现后浇带1宽度的变化。

41.优选的,所述对撑7的端部设有顶托71。

42.具体地,所述顶托71设计使得所述对撑7的端部与所述侧向钢模板6的接触面积变大,使得在浇筑过程中对撑结构更加稳固。

43.优选的,所述侧向钢模板6包括第一钢板61和第二钢板62。

44.具体地,如图4所示,所述侧向钢模板由两块钢板组成,即第一钢板61和第二钢板62,两块分离的所述第一钢板61和所述第二钢板 62可上下移动,通过调节两块钢板的相对位置,进而实现侧向钢模板 6高度的调节,适用于不同混凝土板厚或者楼板厚度,使得本技术适用范围更广。

45.实际使用中,所述对撑7的支撑以及顶托71也具有防止第一钢板 61和第二钢板62发生上下位移的作用。

46.优选的,,所述侧向钢模板6包括第一钢板61和第二钢板62;所述第一钢板61上方设有若干用于楼板钢筋穿过的第一梳子槽63,所述第二钢板62下方设有若干用于楼板钢筋穿过的第二梳子槽64。

47.具体地,楼板钢筋浇筑后形成楼板。如图4所示,第一梳子槽63 与第二梳子槽64的设计方便楼板钢筋通过的同时,由于第一梳子槽 63与第二梳子槽64本身具有一定的开口深度,方便通过调节第一钢板61和第二钢板的相对位置进而调节侧向钢模板6的高度时,而不影响楼板钢筋的穿过。

48.优选的,于,所述侧向钢模板6包括第一钢板61和第二钢板62,所述第一钢板61面对所述第二钢板62的一面设有第一滑槽65,所述第二钢板62面对所述第一钢板61的一面设有第二滑槽66;所述第一滑槽65与所述第二滑槽66卡接并可沿竖直方向相对滑动。

49.具体地,如图5所示,所述侧向钢模板6由两块钢板组成,即第一钢板61和第二钢板62,两个钢板通过所述第一滑槽65与所述第二滑槽66的相对滑动调节两块钢板在竖直方向上的距离,进而实现侧向钢模板6的高度调节,进而可以适用于不同厚度的混凝土板或者楼板,滑槽的设计实现了侧向钢模板6的高度调节,适用不同混凝土板厚,适用范围更广。滑槽的设计同时保证了第一钢板61和第二钢板62沿竖直方向滑动而不发生侧向方向的相对滑动,结构简单实用。

50.进一步的,所述侧向钢模板6面向铝模板4的一侧侧壁上设有多个凸茬67。

51.具体地,如图1和图6所述,所述侧向钢模板6面向铝模板4的一侧侧壁即面向先浇筑混凝土地带的一侧侧壁上设有凸茬67,所述凸茬67凸出所述侧向钢模板6的外表面,凸茬67为长方体或者圆柱体,所述凸茬67的设计可以达到铝模板4拆模后混凝土免凿毛的效果。不用额外制作凿毛,省事省力,提高施工效率。

52.进一步的,所述背楞5为木枋,所述木枋设有多个孔,多个销轴穿过所述孔将所述木枋与所述铝模板4固定。

53.具体地,铝模板4本身具有销轴,木枋也方便沿自身长度方向钻多个和销轴配接的孔,进一步将木枋与铝模板4固定连接。

54.进一步的,所述木模板3底部设有支撑件10。

55.具体地,所述支撑件10为扣件钢管,结构安全同时成本比较低。

56.在本技术一实施例中,如图1所示,所述支撑件10包括加强杆 102、横杆102,所述加强杆102位于所述背楞5的下方并与所述背楞 5底部顶接,将所述木模板3支撑;所述加强

杆102的两端与所述立柱9连接将本支撑件10固定。连接更稳固。

57.应用场景:

58.本技术通过优化早拆组件中的立柱排布,将后浇带区域模板采用木模板代替,实现后浇带铝木结合,保证铝模可以正常周转。针对上部后浇带区域,采用4块100m宽的钢板作为后浇带区域的侧模,每个侧面布置两块,通过调节两块钢板叠合面积调整适用于不同楼板厚度的侧模。两块钢板调节通过滑槽进行上下滑移,同时在模板背面设置凸茬,实现浇筑免凿毛。两个侧模通过对撑进行加固,对撑通过调节螺栓调节长度,适用于不同宽度的后浇带。

59.本技术所述的铝木结合体系适用于装配式建筑中采用铝合金模板和预制构件组合的建筑物,特别是在结构标准层中预留抗震工缝的情况,提高了铝合金模板的周转使用率,同时保证了标准层后浇带的施工。

60.以上描述仅为本技术的较佳实施例以及对所运用技术原理的说明。本领域技术人员应当理解,本技术中所涉及的申请范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离所述申请构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本技术中公开的(但不限于) 具有类似功能的技术特征进行互相替换而形成的技术方案。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。