1.本发明属于铁路货车技术领域,更具体地,涉及一种铁路货车用给风调整阀。

背景技术:

2.铁路漏斗车在铁路运输装备数量中占比较低,但在运输特定货物中具有不可替代的优势和作用。其主要分为煤炭漏斗车和石砟漏斗车,其装卸方式均为上装下卸,随着人工的使用成本越来越高,用户对漏斗车的使用提出了更高需求,需要其装卸效率高效,用人更少,运行更安全。因此,目前大多数漏斗车均实现了风控开关底门,提高了漏斗车装卸效率,降低了企业用人成本。

3.给风调整阀是一种单向节流阀,在漏斗车风控装置和制动装置采用同一主管时使用,是组成风控装置的关键配件,在风控装置进风支管处安装,主要作用是限制主管向风控装置充风速度,控制主管压降小于40kpa,防止主管向风控装置充风过快导致列车制动。既有给风调整阀的调压阀部为弹簧盒与阀体压紧铜膜片压圈和铜膜片形成密封结构,检修成本低,但随着充风和车辆运行时的振动,铜膜片压圈和铜膜片会发生变形,导致调压阀部的漏泄,而且利用铜膜片行程控制充风速度,存在铜膜片行程太小,容易导致充风速度控制难度大的问题,降低给风调整阀的运用可靠性和运用安全性。

4.鉴于此,期待一种铁路货车用给风调整阀,能有效控制给风调整阀的的充风速度,提高给风调整阀的运用可靠性和运用安全性,降低漏斗车运维成本,对提高漏斗车运用安全性和可靠性有重要意义。

技术实现要素:

5.本发明的目的针对现有技术存在的问题,提供一种铁路货车用给风调整阀,通过在阀座中部设置由上至下先减缩再渐扩的第一通风孔,并通过充风阀部件的第一夹心阀和止回阀部件的第二夹心阀分别从上侧和下侧封堵该第一通风孔,利用该第一通风孔的通路直径控制给风调整阀的充风速度,解决了原有给风调整阀充风速度难于控制的问题,提高给风调整阀的运用可靠性和运用安全性。

6.为了实现上述目的,本发明的技术方案如下:一种铁路货车用给风调整阀,包括:阀体,所述阀体的两端分别设置有进风孔和出风孔,所述阀体的中部由上至下依次设置有上腔和下腔,所述上腔和所述下腔之间设置有阀座,所述阀座中部设置有由上至下先减缩再渐扩的第一通风孔;充风阀部件,设置在所述上腔内,所述充风阀部件包括滑动设置在所述上腔内的活塞和活塞筒,所述活塞的下部设置有第一夹心阀,所述上腔的腔壁上设置有与所述进风孔连通的第一连接孔,所述第一连接孔处于所述活塞的下方;止回阀部件,设置在所述下腔内,所述止回阀部件包括滑动设置在所述下腔内的第二夹心阀,所述第二夹心阀和所述第一夹心阀能够分别从下侧和上侧封堵所述第一通风

孔,所述下腔的腔壁上设置有与所述出风孔连通的第二连接孔。

7.优选的,所述进风孔和所述出风孔同轴设置。

8.优选的,所述进风孔处设有过滤组件,所述过滤组件包括设置于所述进风孔里侧的挡圈安装槽和滤尘网安装台,所述挡圈安装槽中设有滤尘网挡圈,所述滤尘网挡圈用于将滤尘网卡接在所述滤尘网安装台上。

9.优选的,还包括防盗装置,所述防盗装置能够将所述阀体和阀盖铆接固定,所述防盗装置包括:压圈、垫圈和铆钉;所述压圈上设有对称设置的限位卡台,所述阀盖的内壁上设有对称设置的阀盖台阶,所述限位卡台包括第一压圈台阶和第二压圈台阶,所述阀盖台阶卡接在所述第一压圈台阶和所述第二压圈台阶之间;所述阀体和所述阀盖的同一侧分别设有相对设置的突出部,所述突出部上分别设有铆钉孔,所述铆钉设置在所述铆钉孔中;所述突出部之间设有间隙,所述垫圈嵌入在所述间隙中。

10.优选的,还包括压力调整机构,所述压力调整机构设置于所述充风阀部件的上部,所述压力调整机构包括:设置于所述活塞筒上部的防松螺帽和设置于所述活塞筒内部的调压螺母和调压弹簧,所述调压螺母上设有与所述调压弹簧相适配的弹簧承台;所述调压螺母和所述防松螺帽的螺纹为左旋螺纹。

11.优选的,所述充风阀部件还包括:设置于所述活塞和所述第一夹心阀之间的缓冲弹簧;所述活塞的外圈开设有第一密封槽,所述第一密封槽内设有第一密封圈;所述活塞筒的内壁上对称设置有两个第二通风孔。

12.优选的,所述活塞筒与所述阀体之间设有密封垫。

13.优选的,所述止回阀部件还包括:互相连接的导向套和止回阀螺帽,所述导向套内设有止回阀弹簧和所述第二夹心阀,所述止回阀弹簧的一端连接所述第二夹心阀,所述止回阀弹簧的另一端连接所述止回阀螺帽;所述导向套的内壁上对称设置有两个第三通风孔;所述止回阀螺帽于所述阀体的接触面上设有第二密封槽,所述第二密封槽内设有第二密封圈。

14.优选的,所述活塞和所述导向套的材质为尼龙材质。

15.优选的,所述阀体和所述阀盖的材质为不锈钢材质。

16.本发明的技术方案的有益效果在于:1、该给风调整阀在阀座中部设置由上至下先减缩再渐扩的第一通风孔,并通过充风阀部件的第一夹心阀和止回阀部件的第二夹心阀分别从上侧和下侧封堵该第一通风孔,利用该第一通风孔的通路直径控制给风调整阀的充风速度,解决了原有给风调整阀充风速度难于控制的问题,提高给风调整阀的运用可靠性和运用安全性。

17.2、该给风调整阀阀体的进风孔和出风孔采用同轴设置,不仅满足既有漏斗车改造的需求,也使得风控装置的布置更方便,管路布置时可取消组合式集成器与给风调整阀间

的连接管路,直接与组合式集成器连接,减少了连接点。

18.3、该给风调整阀的进风孔处设有过滤空气的过滤组件,该过滤组件的滤尘网采用滤尘网挡圈安装于滤尘网安装台上,结构简单、可靠,使用成本低。

19.4、该给风调整阀的止回阀部件采用夹心阀和尼龙材料导向套的新结构,尼龙材料导向套具有自润滑性,解决了原夹心阀导向杆磨损问题,提高了止回阀部件的可靠性,进而提高了给风调整阀运用可靠性。

20.5、该给风调整阀的压力调整机构采用左旋螺纹的防松螺帽和调压螺母,结构简单,防松可靠。

21.6、该给风调整阀采用不锈钢铸件的阀体和阀盖,能提高给风调整阀整体防锈能力,并通过新增的防盗装置将阀体和阀盖铆接固定,既解决了偷盗问题和松脱问题,也防止了非专业人士对压力调整机构误调导致风控装置开启压力过大不能充风或开启压力过小影响车辆制动的情况。

22.7、该给风调整阀的调节螺母、防松螺帽、压圈、活塞筒和止回阀螺帽采用不锈钢机加工件,阀座采用铜件,活塞和导向套采用尼龙材质,提高给风调整阀整体防锈能力,进而提高了给风调整阀技术性能、运用可靠性,也降低了造修成本。

附图说明

23.通过结合附图对本发明示例性实施方式进行更详细的描述,本发明的上述以及其它目的、特征和优势将变得更加明显,其中,在本发明示例性实施方式中,相同的参考标号通常代表相同部件。

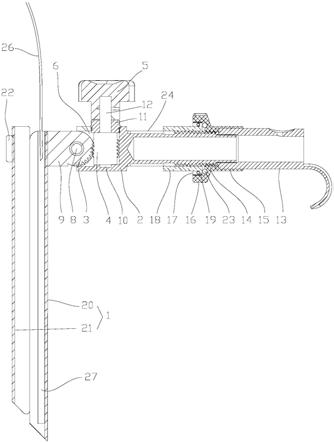

24.图1示出了本发明一种铁路货车用给风调整阀的结构示意图;图2示出了本发明一种铁路货车用给风调整阀的过滤组件的结构示意图;图3示出了本发明一种铁路货车用给风调整阀的防盗装置的结构示意图;图4示出了本发明一种铁路货车用给风调整阀的防盗装置的效果图;图5a示出了本发明一种铁路货车用给风调整阀的防盗装置的阀盖的剖面图;图5b示出了本发明一种铁路货车用给风调整阀的防盗装置的阀盖的俯视图;图6a示出了本发明一种铁路货车用给风调整阀的防盗装置的压圈的剖面图;图6b示出了本发明一种铁路货车用给风调整阀的防盗装置的压圈的俯视图;图7示出了本发明一种铁路货车用给风调整阀的主视图;图8示出了本发明一种铁路货车用给风调整阀的压力调整机构的主视图;图9示出了本发明一种铁路货车用给风调整阀的充风阀部件的主视图;图10示出了本发明一种铁路货车用给风调整阀的止回阀部件的主视图。

25.附图标记说明:100、压力调整机构;200、充风阀部件;300、止回阀部件;400、防盗装置;500、进风孔;600、出风孔;700、过滤组件;1、滤尘网;2、滤尘网挡圈;3、e形密封圈;4、阀体;5、阀盖;51、阀盖台阶;6、压圈;61、第一压圈台阶;62、第二压圈台阶;7、活塞筒;8、防松螺帽;9、调压螺母;10、活塞;11、调压弹簧;12、密封垫;13、缓冲弹簧;14、第一夹心阀挡圈;15、第一夹心阀;16、阀座;17、止回阀螺帽;18、导向套;19、止回阀弹簧;20、第二密封圈;21、第一密封圈;22、垫圈;23、铆钉;24、铆钉孔;25、突出部;26、第二通风孔;27、第二夹心阀;28、第三通风

孔;29、第一通风孔;30、第一连接孔;31、第二连接孔。

具体实施方式

26.下面将更详细地描述本发明的优选实施方式。虽然以下描述了本发明的优选实施方式,然而应该理解,可以以各种形式实现本发明而不应被这里阐述的实施方式所限制。相反,提供这些实施方式是为了使本发明更加透彻和完整,并且能够将本发明的范围完整地传达给本领域的技术人员。

27.给风调整阀是一种单向节流阀,在漏斗车风控装置和制动装置采用同一主管时使用,是组成风控装置的关键配件,在风控装置进风支管处安装,主要作用是限制主管向风控装置充风速度,控制主管压降小于40kpa,防止主管向风控装置充风过快导致列车制动。

28.参照图1所示,本发明提供一种铁路货车用给风调整阀,包括:阀体4,阀体4的两端分别设置有进风孔500和出风孔600,阀体4的中部由上至下依次设置有上腔和下腔,上腔和下腔之间设置有阀座16,阀座16中部设置有由上至下先减缩再渐扩的第一通风孔29;充风阀部件200,设置在上腔内,充风阀部件200包括滑动设置在上腔内的活塞10和活塞筒7,活塞10的下部设置有第一夹心阀15,上腔的腔壁上设置有与进风孔500连通的第一连接孔30,第一连接孔30处于活塞10的下方;止回阀部件300,设置在下腔内,止回阀部件300包括滑动设置在下腔内的第二夹心阀27,第二夹心阀27和第一夹心阀15能够分别从下侧和上侧封堵第一通风孔29,下腔的腔壁上设置有与出风孔600连通的第二连接孔31。

29.具体的,既有给风调整阀经过多年运用证明其开启压力对制动系统的安全性没有影响,也可以满足本发明的给风调整阀对风控系统储风缸充风时间的自润滑开启压力仍确定为420kpa,关闭压力确定为400kpa。阀体4内部分为上下两腔,上腔为充风阀部件200,下腔为止回阀部件300。该给风调整阀在阀座16中部设置由上至下先减缩再渐扩的第一通风孔29,并通过充风阀部件200的第一夹心阀15和止回阀部件300的第二夹心阀27分别从上侧和下侧封堵该第一通风孔29,充风阀部件200的开闭采用活塞10在活塞筒7中上下移动的方式,代替了原有操纵阀铜膜片压圈的结构,解决原有铜膜片压圈在运动中振动容易导致泄漏的问题,以及利用该第一通风孔的通路直径控制给风调整阀的充风速度,克服原有给风调整阀采用铜膜片压圈的结构,导致充风速度难于控制的问题,提高给风调整阀的运用可靠性和运用安全性。

30.可选的,参照图2所示,进风孔500和出风孔600同轴设置。

31.具体的,法兰连接方式是国内货车制动系统和风动系统的主流连接方式,且法兰连接方式的通用性、检修性、密封性和可靠性都比较高。因此,本发明的给风调整阀管路的接口继续采用法兰连接方式,为了便于给风调整阀采用带法兰圆柱结构的布置设计,阀体4的两端设有同轴设置的进风孔500和出风孔600,管路布置时可取消组合式集成器与给风调整阀间的连接管路,直接与组合式集成器连接,减少了连接点。

32.进一步地,进风孔500设置e型密封圈安装槽,e型密封圈安装槽中安装有相适配的e形密封圈3,降低了漏泄风险。

33.可选的,参照图1、图2所示,进风孔500处设有过滤组件700,过滤组件700包括设置

于进风孔500里侧的挡圈安装槽和滤尘网安装台,挡圈安装槽中设有滤尘网挡圈2,滤尘网挡圈2用于将滤尘网1卡接在滤尘网安装台上。

34.具体的,进风孔500里侧设置有滤尘网安装台和挡圈安装槽。滤尘网1通过滤尘网挡圈2卡接在滤尘网安装台上,结构简单、可靠,使用成本低,能有效提高通过该给风调整阀的空气洁净度,延长该阀的使用周期。

35.进一步地,滤尘网1采用铁路货车120型空气控制阀内通用滤尘网。

36.可选的,参照图3、图4、图5a-5b、图6a-6b所示,还包括防盗装置400,防盗装置400能够将阀体4和阀盖5铆接固定,防盗装置400包括:压圈6、垫圈22和铆钉23;压圈6上设有对称设置的限位卡台,阀盖5的内壁上设有对称设置的阀盖台阶51,限位卡台包括第一压圈台阶61和第二压圈台阶62,阀盖台阶51卡接在第一压圈台阶61和第二压圈台阶62之间;阀体4和阀盖5的同一侧分别设有相对设置的突出部25,突出部25上分别设有铆钉孔24,铆钉23设置在铆钉孔24中;突出部25之间设有间隙,垫圈22嵌入在间隙中。

37.具体的,防盗装置400采用具有2个对称设置限位卡台的压圈6,该限位卡台包括第一压圈台阶61和第二压圈台阶62,阀盖5上也相应设置了2个对称的阀盖台阶51,阀体4和阀盖5的同一侧分别设有相对设置的突出部25,突出部25上对应位置设有铆钉孔24。组装时,阀盖5套在压圈6上,通过旋转,将阀盖5和压圈6的限位卡台错开,并将阀盖台阶51卡接在第一压圈台阶61和第二压圈台阶62之间,再旋转阀盖5,将阀盖5的铆钉孔24与阀体4的铆钉孔24对应,由于阀盖5和阀体4间有一个第二压圈台阶62的间隙,将垫圈22嵌入至该间隙中,再用铆钉23铆接阀盖5与阀体4,阀体4和阀盖5铆接固定的效果如图4所示。因原有给风调整阀的压力调整机构和止回阀均采用螺纹连接,在装车运用过程中容易被人为拆卸,由于原有的给风调整阀的压力调整机构和止回阀多为铜件,易被人为偷盗所致,导致螺帽、固定螺母和压力调整机构的铜件的更换率很高,偷盗铜件导致螺帽和固定螺母的丢失,不仅提高了检修成本,也对车辆运行构成安全隐患。本给风调整阀采用的防盗装置400既克服了偷盗问题和松脱问题,又防止了非专业人士对压力调整机构100误调导致给风调整阀开启压力过大不能充风或开启压力过小影响车辆制动的情况。有效提高给风调整阀的防盗性和运用安全性,显著降低了其造修成本和运维成本。

38.可选的,参照图7、图8所示,还包括压力调整机构100,压力调整机构100设置于充风阀部件200的上部,压力调整机构100包括:设置于活塞筒7上部的防松螺帽8和设置于活塞筒7内部的调压螺母9和调压弹簧11,调压螺母9上设有与调压弹簧11相适配的弹簧承台;调压螺母9和防松螺帽8的螺纹为左旋螺纹。

39.具体的,压力调整机构100由防松螺帽8、调压螺母9和调压弹簧11组成,调压螺母9为内六角调压螺母,调压螺母9上设置有与调压弹簧11相适配的弹簧承台。活塞筒7内的调压螺母9螺纹和与活塞筒7外的防松螺帽8螺纹均采用左旋螺纹,结构简单,防松可靠。

40.可选的,参照图7、图9所示,充风阀部件200还包括:设置于活塞10和第一夹心阀15之间的缓冲弹簧13;活塞10的外圈开设有第一密封槽,第一密封槽内设有第一密封圈21;

活塞筒7的内壁上对称设置有两个第二通风孔26。

41.具体的,活塞筒7采用不锈钢材质,活塞10采用尼龙材质,使得活塞10在活塞筒7中具有自润滑性。虽然风压对活塞10有效作用面积比原铜膜片小了约1/4,但在420kpa的开启压力下,调压弹簧11对活塞10的压力仍然有125n,125n的压力长期作用在第一夹心阀15上会降低第一夹心阀15的使用寿命,因此,在活塞10和第一夹心阀15之间设有缓冲弹簧13,在调压弹簧11的压力下,第一夹心阀15会压缩缓冲弹簧13缩入活塞10,使得调压弹簧11作用在活塞10上的大部分压力由阀座16承担,大大提高了第一夹心阀15的使用寿命。同时,缓冲弹簧13也会对生产制造过程中阀座16凸缘平面与活塞10垂直度误差进行微调,提高了制造精度容错率,保证了充风阀部件200密封结构的可靠性。

42.由于充风阀部件200在开闭采用活塞10在活塞筒7中上下移动的方式,移动过程中行程较短,且对充风阀部件200内腔进行了缩减,为了降低了给风调整阀在充风过程中充风阀部件200活塞的运动频率,在活塞10的外圈开设有第一密封槽,第一密封槽内设有第一密封圈21,第一密封圈21采用“o”型密封圈作为活塞密封件。为避免活塞在运动过程中,活塞筒7内活塞10上部空间空气对活塞10运动造成影响,在活塞筒7上对称设置了2个直径为φ1.5的第二通风孔26。

43.进一步地,第一夹心阀15采用铁路货车120型空气控制阀内通用夹心阀,其橡胶为耐油耐寒橡胶,弹性好、表面韧度高、作用面积大,满足充风阀部件200的密封,使用成本也低,所以采用夹心阀作为充风阀部件200的密封件。阀座16与第一夹心阀15接触面环形凸缘设计为圆弧面(r0.5),且圆弧面设计为平台上的凸起,在低温环境下,第一夹心阀15橡胶变硬的情况下,提高了给风调整阀在低温环境中的密封可靠性,保证第一夹心阀15与阀座16密贴作用良好,也保证了充风阀部件200的可靠性和使用寿命。

44.优选地,活塞筒7采用不锈钢06cr19ni10材质。

45.可选的,活塞筒7与阀体4之间设有密封垫。

46.具体的,由于活塞筒7与阀体4间为压装,所以采用密封垫12进行密封,保证了活塞筒7和阀体4之间密封的可靠性。该密封垫12为橡胶垫。

47.可选的,参照图7、图10所示,止回阀部件300还包括:互相连接的导向套18和止回阀螺帽17,导向套18内设有止回阀弹簧19和第二夹心阀27,止回阀弹簧19的一端连接第二夹心阀27,止回阀弹簧19的另一端连接止回阀螺帽17;导向套18的内壁上对称设置有两个第三通风孔28;止回阀螺帽17于阀体4的接触面上设有第二密封槽,第二密封槽内设有第二密封圈20。

48.具体的,止回阀部件300的第二夹心阀27采用与充风阀部件200相同的夹心阀,提高了通用性,进一步降低了夹心阀使用成本,阀座16与第二夹心阀27密封结构与充风阀部件200相同。第二夹心阀27的导向采用导向套结构,克服了在原有止回阀部件中,止回阀盖采用球墨铸铁qt400-15,夹心阀导向杆采用铜件,硬度低,且夹心阀导向杆悬臂较长,在止回阀开闭过程中,夹心阀导向杆在垂向运动过程中存在径向的摆动,夹心阀导向杆易磨损的问题。同时,第二夹心阀27可在导向套18中向任意方向作微量倾斜,即使组装后阀座16的环形接触平面与止回阀杆垂直度超差(≥1mm),也不会影响第二夹心阀27与阀座16的密封,保证了止回阀部件300一级逆止的可靠性。为了止回阀部件300在充风过程中通风顺畅,导

向套18上对称设置有2个直径为2.5mm的第三通风孔28。止回阀螺帽17上设有第二密封槽,第二密封槽内设有第二密封圈20,解决了原密封垫在组装过程中由于止回阀螺帽17在紧固旋转过程中导致密封圈挤坏的问题,保证了止回阀部件300和阀体4密封的可靠性。

49.可选的,活塞和导向套的材质为尼龙材质。

50.具体的,活塞10采用尼龙材质,使得活塞10在活塞筒7中具有自润滑性。同理,导向套18材质采用尼龙材质,具有耐磨性和自润滑性,保证了第二夹心阀27开闭过程中可靠,顺畅。

51.可选的,阀体4和阀盖5的材质为不锈钢材质。

52.具体的,为了克服阀体4和阀盖5球墨使用铸铁qt400-15材质而生锈,锈渣污染了阀内空气,甚至堵塞阀体4上通路,以及夹到充风阀部件200和止回阀部件300密封面,导致充风速度变慢或出现逆流严重,给风调整阀采用材质为不锈钢铸件的阀体4和阀盖5,提高给风调整阀整体防锈能力,降低检修成本。

53.进一步地,该给风调整阀的调压螺母9、防松螺帽8、压圈6、活塞筒7和止回阀螺帽17采用不锈钢机加工件,阀座16采用铜件,进一步提高给风调整阀整体防锈能力。

54.实施例一参照图1-图10所示,本实施例提供一种铁路货车用给风调整阀,包括:阀体4,阀体4的两端分别设置有进风孔500和出风孔600,阀体4的中部由上至下依次设置有上腔和下腔,上腔和下腔之间设置有阀座16,阀座16中部设置有由上至下先减缩再渐扩的第一通风孔29;充风阀部件200,设置在上腔内,充风阀部件200包括滑动设置在上腔内的活塞10和活塞筒7,活塞10的下部设置有第一夹心阀15,上腔的腔壁上设置有与进风孔500连通的第一连接孔30,第一连接孔30处于活塞10的下方;止回阀部件300,设置在下腔内,止回阀部件300包括滑动设置在下腔内的第二夹心阀27,第二夹心阀27和第一夹心阀15能够分别从下侧和上侧封堵第一通风孔29,下腔的腔壁上设置有与出风孔600连通的第二连接孔31。

55.本实施例中,进风孔500和出风孔600同轴设置。

56.本实施例中,进风孔500处设有过滤组件700,过滤组件700包括设置于进风孔500里侧的挡圈安装槽和滤尘网安装台,挡圈安装槽中设有滤尘网挡圈2,滤尘网挡圈2用于将滤尘网1卡接在滤尘网安装台上。

57.本实施例中,还包括防盗装置400,防盗装置400能够将阀体4和阀盖5铆接固定,防盗装置400包括:压圈6、垫圈22和铆钉23;压圈6上设有对称设置的限位卡台,阀盖5的内壁上设有对称设置的阀盖台阶51,限位卡台包括第一压圈台阶61和第二压圈台阶62,阀盖台阶51卡接在第一压圈台阶61和第二压圈台阶62之间;阀体4和阀盖5的同一侧分别设有相对设置的突出部25,突出部25上分别设有铆钉孔24,铆钉23设置在铆钉孔24中;突出部25之间设有间隙,垫圈22嵌入在间隙中。

58.本实施例中,还包括压力调整机构100,压力调整机构100设置于充风阀部件200的上部,压力调整机构100包括:

设置于活塞筒7上部的防松螺帽8和设置于活塞筒7内部的调压螺母9和调压弹簧11,调压螺母9上设有与调压弹簧11相适配的弹簧承台;调压螺母9和防松螺帽8的螺纹为左旋螺纹。

59.本实施例中,充风阀部件200还包括:设置于活塞10和第一夹心阀15之间的缓冲弹簧13;活塞10的外圈开设有第一密封槽,第一密封槽内设有第一密封圈21;活塞筒7的内壁上对称设置有两个第二通风孔26。

60.本实施例中,活塞筒7与阀体4之间设有密封垫。

61.本实施例中,止回阀部件300还包括:互相连接的导向套18和止回阀螺帽17,导向套18内设有止回阀弹簧19和第二夹心阀27,止回阀弹簧19的一端连接第二夹心阀27,止回阀弹簧19的另一端连接止回阀螺帽17;导向套18的内壁上对称设置有两个第三通风孔28;止回阀螺帽17于阀体4的接触面上设有第二密封槽,第二密封槽内设有第二密封圈20。

62.本实施例中,活塞和导向套的材质为尼龙材质。

63.本实施例中,阀体4和阀盖5的材质为不锈钢材质。

64.本实施例的给风调整阀整体采用轻量化设计,自重约为原来1/2,高度约为原来1/3,长度约为原来3/4,其重量体积的较小,铸件结构的简化,均衡了不锈钢铸造成本高带来的给风调整阀生产成本增加的问题,基本与既有给风调整阀成本相当。

65.综上所述,本发明的给风调整阀在阀座中部设置由上至下先减缩再渐扩的第一通风孔,并通过充风阀部件的第一夹心阀和止回阀部件的第二夹心阀分别从上侧和下侧封堵该第一通风孔,充风阀部件的开闭采用活塞在活塞筒中上下移动的方式,代替了原有操纵阀铜膜片压圈的结构,利用该第一通风孔的通路直径控制给风调整阀的充风速度,解决了原有给风调整阀充风速度难于控制的问题,提高给风调整阀的运用可靠性和运用安全性。

66.以上已经描述了本发明的各实施例,上述说明是示例性的,并非穷尽性的,并且也不限于所披露的各实施例。在不偏离所说明的各实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。