1.本发明属于开关阀技术领域,具体涉及一种工程车辆用球窝式电磁高速开关阀。

背景技术:

2.液压传动系统是工程车辆的能源供给系统,通过控制工作油液的压力和流量完成工程车辆中的动力传递、换挡控制、润滑与冷却等要求。高速开关阀作为工程车辆传动液压系统中的换挡控制的核心部件,其将变速器控制器发出的电信号快速地转化成液压信号,控制所对应的离合器油缸压力,通过压力的调节控制分离离合器和结合离合器的动力切换,以实现变速器在动力不中断的情况下的挡位平顺转换。除此之外,高速开关阀还广泛应用于发动机、燃油喷射系统、防抱死系统等多种工程机械领域,其响应速度快,抗污染能力强,成本低廉,受到了工程机械领域学者的广泛关注。

3.高速开关阀主要由电-机驱动器和阀体两部分组成,根据电-机转换器的不同,可将高速开关阀划分为电磁驱动式、压电陶瓷驱动式、超磁致伸缩式、磁流变液式四种。其中电磁驱动式仍处于主流的结构形式。电磁驱动式高速开关阀的基本工作原理:通过电磁铁中的线圈得电,电磁铁结构产生环路磁通,在电磁场励磁的过程中衔铁产生轴向电磁力,带动阀芯运动,将电磁能量转化为阀芯动能。首先,高速开关阀的工作过程伴随着衔铁和阀芯因惯性力和摩擦力而产生的能量损耗,限制了高速开关阀响应速度的提升;其次,结构不紧凑并且电磁环路磁通漏磁问题依然是目前存在的问题,而电磁铁结构的优劣性对衔铁所受到的电磁力大小具有重要的影响;然后,目前存在的两位三通高速开关阀(两位指的是内部存在两个交替的工作位置,三通指的是存在进油口、控制油口和卸油口三个油液通道)其卸油口的布置在轴向电磁铁的端部,这样的设计会导致卸油口油液的轴向外卸,当阀自身处于油箱中不会存在油液浪费,卸油口的油液流出会直接存于油箱,但当高速开关阀布置在油箱以外的位置时,卸油口外卸的油液会浪费掉甚至污染外部操作环境;最后,在工程车辆领域所使用的现有高速开关阀产品中多为线密封,在其工程实际作业中存在一定的泄漏量,影响了高速开关阀的可靠性。

技术实现要素:

4.本发明为了解决上述背景技术存在的问题,进而提供一种高响应速度、低漏磁性、密封型好、可靠性高、质量小的工程车辆用电磁驱动式高速开关阀。

5.本发明所采取的技术方案是:一种工程车辆用球窝式电磁高速开关阀,包括外壳、安装在外壳上的阀体、设置在阀体内的阀芯、安装在外壳内的电磁组件以及衔铁组件,所述衔铁组件安装在阀体内,并由电磁组件驱动以及和阀芯联动;所述衔铁组件包括钢球一及螺纹推杆;所述钢球一和阀芯之间通过螺纹推杆连接,所述电磁组件的磁轭的下端面为球窝形曲面,所述钢球一间隙设置在球窝形曲面下方,电磁组件的压缩弹簧压紧钢球一表面,电磁组件控制钢球一和阀芯在磁轭和阀体之间往复运动,能够打开和关闭开关阀。

6.本发明与现有技术相比具有以下有益效果:

7.1.本发明对工程车辆电液换挡系统、防抱死系统等输出油压响应速度进一步提高,响应时间在2~3ms之间,能够有效提高脉宽调节控制的有效工作范围。

8.2.本发明的阀座将传统的锥面线密封变成了球窝形曲面面密封,改善了阀口处由于电磁力、弹簧力不足而引起的泄漏问题,提高了整体高速开关阀的密封性和工作的可靠性。

9.3.本发明的磁轭设置了磁轭角和球窝形曲面,两处结构的设计,减小了环路磁通的漏磁现象,最大限度的将磁轭内部流向钢球一的磁力线和磁通量增大,从而提升了阀芯的电磁力,使得阀芯的动作和可靠性提升;

10.4.本发明将卸油口设置在阀体的径向台阶面上,可以通过布置径向的卸油口道进行卸油工作油液的收集,避免了轴向卸油口的外卸工作油液的浪费和污染外部控制环境的问题。

11.5.本发明的衔铁设置为球形钢球,避免了传统圆柱形的衔铁的摩擦损耗,通过中间螺纹推杆将钢球一所受到的电磁力传递给阀芯(钢球二),惯性力较小,整体结构更加紧凑;

12.6.本发明响应速度快,漏磁性低,密封性能好,结构紧凑,适合于工程车辆中换挡变速系统、防抱死系统、燃油喷射系统等诸多领域,适用范围广。

附图说明

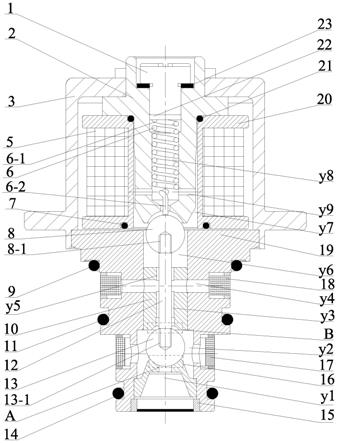

13.图1是本发明整体结构示意图;

14.图2是本发明主体剖视图;

15.图3是螺钉俯视图;

16.图4是螺钉主视图;

17.图5是磁轭主剖视图;

18.图6是图5的俯视图;

19.图7是外壳主剖视图;

20.图8是图7的俯视图;

21.图9是接线端子的主视图;

22.图10是图9的a-a剖视图;

23.图11是阀座一的主剖视图;

24.图12是图11的俯视图;

25.图13是阀座二主剖视图;

26.图14是阀体主剖视图;

27.图15是线圈骨架的主剖视图

28.图16是球窝形电磁高速开关阀主视图方向进油口阀口关闭位置示意图;

29.图17是球窝形电磁高速开关阀左视图方向进油口阀口关闭位置示意图;

30.图18是球窝形电磁高速开关阀主视图方向进油口阀口开启位置示意图。

31.图19是球窝形电磁高速开关阀左视图方向进油口阀口开启位置示意图。

32.上述图中涉及的部件名称及标号如下:

33.螺钉1、十字凹槽1-1、螺纹端1-2、磁轭2、外圆面一2-1、台阶面2-2、台阶圆角2-3、

外圆面二2-4、磁轭倒角2-5、球窝形曲面2-6、中心螺纹孔2-7、中心凹槽2-8、中心孔一2-9、中心孔二2-10、径向小孔组合2-11、外壳3、内圆面一3-1、台阶面一3-2、内圆面二3-3、圆角矩形槽3-4、台肩面二3-5、内圆面三3-6、通孔3-7、接线端子4、插头一4-1、插头二4-2、孔道一4-3、孔道二4-4、矩形凹槽4-5、连接凸台4-6、线圈5、压缩弹簧6、弹簧平面6-1、弹簧尖端6-2、钢球一8、钢球螺纹孔8-1、阀座一10、外圆面10-1、端面10-2、中心孔一10-3、球窝形曲面10-4、中心孔二10-5、矩形槽10-6、通孔10-7、螺纹推杆12、钢球二13、钢球螺纹孔13-1、进油口滤网15、阀座二16、外圆面16-1、端面16-2、球窝形曲面16-3、中心孔16-4、圆锥面16-5、控制口滤网17、卸油口滤网18、阀体19、外圆面一19-1、台阶面一19-2、环形凹槽一19-3、环形凹槽二19-4、环形凹槽三19-5、环形凹槽四19-6、内圆面一19-7、内圆面二19-8、内圆面三19-9、径向通孔一19-10、径向通孔二19-11、阀体端面一19-12、线圈骨架20、平垫片22、密封垫圈23,所述五个密封圈分别是密封圈一21、密封圈二7、密封圈三9、密封圈四11、密封圈五14、锥形环腔y1、钢球二环腔y2、矩形腔一y3、卸油腔y4、矩形腔y5、钢球一下腔y6、钢球一上腔y7、弹簧腔y8、连通腔y9、进油口阀口a、卸油口阀口b、环路磁通回路d。

具体实施方式

34.本发明的球窝式电磁高速开关阀使用了三处球窝式面接触对,分别是钢球一8-磁轭2、钢球二13-阀座一10和钢球二13-阀座二16球窝式面接触对,其中钢球一8对应“衔铁”,钢球二13对应“阀芯”。将衔铁和阀芯均设置为球形结构,中间使用螺纹推杆12进行连接。钢球一8在磁轭2和阀座一10之间的往复运动,通过螺纹推杆12传递给钢球二13,钢球二13在弹簧力和电磁力的交替作用下在阀座一10和阀座二16中交替运动以控制工作油液的流量和压力。利用钢球一8替代传统的衔铁的设计有效避免了在电磁能到阀芯动能的摩擦损耗,减少了环路磁通的漏磁现象,提升了钢球一8受到的电磁力值,缩短了高速开关阀的响应时间;钢球二13-阀座一10和钢球二13-阀座二16的接触面被设计成球面-球面的接触对,较以往惯用的锥面-球面的接触对而言,提升了阀座与球面的密封可靠性,改善了在实际工作过程中的泄漏问题;将卸油口流道置于阀体19的径向台阶面,避免了轴向卸油口外卸工作油液造成的油液浪费和污染外部控制环境的问题;通过调整螺钉1和平垫片22,可以调节压缩弹簧6的弹簧力,从而调整钢球二13进油口阀口a的关闭速度和卸油口阀口b的开启速度,电磁组件的的线圈5的电流大小可以调节钢球二13所受到的电磁力,以调节钢球二13进油口阀口a的开启速度和卸油口阀口b的关闭速度;本发明的球窝式电磁高速开关阀避免了衔铁运动的摩擦损耗,增大了钢球一8所受电磁力值,提升了卸油口阀口b、进油口阀口a的工作油压和流量的响应速度,有效提升了脉宽调制控制的线性工作范围,球形钢球阀芯的设计配合球窝式的阀座、磁轭2的结构形式,使得该高速开关阀具有更高响应速度、更低的漏磁性、更好的密封可靠性,同时结构紧凑、安装方便,卸油口油液回收方便。

35.具体实施方式一:参照图1至图19说明本实施方式,本实施方式提供了一种工程车辆用球窝式电磁高速开关阀,包括外壳3、安装在外壳3上的阀体19、设置在阀体19内的阀芯、安装在外壳3内的电磁组件以及衔铁组件,所述衔铁组件安装在阀体19内,并由电磁组件驱动以及和阀芯联动;所述衔铁组件包括钢球一8及螺纹推杆12;所述钢球一8和阀芯之间通过螺纹推杆12连接,所述电磁组件的磁轭2的下端面为球窝形曲面2-6,所述钢球一8间隙设置在球窝形曲面2-6下方,电磁组件的压缩弹簧6压紧钢球一8表面,电磁组件控制钢球

一8和阀芯在磁轭2和阀体19之间往复运动,能够打开和关闭开关阀。

36.具体实施方式二:参照图2说明本实施方式,本实施方式是对具体实施方式一作进一步限定,本实施方式中,所述阀芯为钢球二13,所述阀体19内腔内上下依次设置阀座一10和阀座二16,所述钢球二13活动设置在阀座一10和阀座二16之间,钢球二13与阀座一10之间存在卸油口阀口b,钢球二13与阀座二16之间存在进油口阀口a,钢球二13在压缩弹簧6的弹簧力和电磁组件的电磁力的交替作用下在阀座一10和阀座二16中交替运动以控制工作油液的流量和压力。其它组成及连接方式与具体实施方式一相同。

37.具体实施方式三:参照图2、图14说明本实施方式,本实施方式是对具体实施方式二作进一步限定,本实施方式中,所述阀体19上设有轴向贯通的内腔,从内腔底部进油,在阀体19上开设有与内腔连通的径向通孔一19-10构成卸油口流道,以及开设有与内腔连通的径向通孔二19-11构成控制油口流道,并在阀体19上开设与卸油口流道连通的环形凹槽一19-3用于嵌入卸油口滤网18,在阀体19上开设与控制油口流道连通的环形凹槽三19-5用于嵌入控制油口滤网17,并在卸油口流道和控制油口流道的下方分别安装密封圈四11和密封圈五14。其它组成及连接方式与具体实施方式二相同。

38.具体实施方式四,参照图2说明本实施方式,本实施方式是对具体实施方式三作进一步限定,本实施方式中,所述电磁组件包括磁轭2、外壳3、接线端子4、线圈5、压缩弹簧6及线圈骨架20;所述压缩弹簧6放置在磁轭2设有的磁轭中心孔一2-9中,压缩弹簧6的弹簧尖端6-2由磁轭2设有的磁轭中心孔二2-10伸出并压紧在钢球一8的表面上,所述线圈骨架20套装在磁轭2外侧,所述线圈5以并列式方式缠绕在线圈骨架20的环形凹槽二20-4内,线圈5和线圈骨架20置于外壳3的内圆面二3-3内,所述接线端子4的插头将电流引入线圈5。

39.具体实施方式五:参照图5说明本实施方式,本实施方式是对具体实施方式四作进一步限定,本实施方式中,所述磁轭2下端的外圆面为磁轭外圆面二2-4,所述磁轭外圆面二2-4缩径设置,使磁轭外圆面二2-4与线圈骨架20之间设有间隙,该间隙为钢球一上腔y7,磁轭外圆面二2-4端部设置磁轭倒角2-5,所述磁轭倒角2-5的角度为25~45

°

。其它组成及连接方式与具体实施方式四相同。

40.具体实施方式六:参照图2、图5说明本实施方式,本实施方式是对具体实施方式五作进一步限定,本实施方式中,所述磁轭2从上到下依次开设连通的中心凹槽2-8、中心螺纹孔2-7、内部中心孔一2-9和磁轭端部中心孔二2-10;所述中心螺纹孔2-7用于旋合紧定螺钉1,中心凹槽2-8用于螺钉1整体和密封垫圈23的嵌入,内部中心孔一2-9用于放置压缩弹簧6和平垫片22;所述平垫片22设置在螺钉1和压缩弹簧6的弹簧平面6-1端之间,通过调整螺钉1的旋合深度调整压缩弹簧6的弹簧力,压缩弹簧6的弹簧尖端6-2由磁轭中心孔二2-10伸出,压紧钢球一8表面。其它组成及连接方式与具体实施方式五相同。

41.具体实施方式七:参照图11至图12说明本实施方式,本实施方式是对具体实施方式六作进一步限定,本实施方式中,所述阀座一10从上到下依次设置中心孔一10-3和中心孔二10-5,并在中心孔一10-3两侧开设连通的矩形槽10-6,中心孔一10-3用于螺纹推杆12的轴向导向,阀座一10下方的端面10-2的中心设有球窝形曲面10-4,球窝形曲面10-4曲率与钢球二13一致,与钢球二13形成卸油口阀口b,中心孔二10-5和矩形槽10-6作为工作油液流道,阀座一10上径向布置的通孔10-7用于卸油口阀口b工作油液的外卸流道。其它组成及连接方式与具体实施方式六相同。

42.具体实施方式八:参照图13说明本实施方式,本实施方式是对具体实施方式七作进一步限定,本实施方式中,所述阀座二16的端面16-2的中心设有球窝形曲面16-3,球窝形曲面16-3曲率与钢球二13一致,球窝形曲面16-3与钢球二13配合形成进油口阀口a,阀座二16设有的中心孔16-4和圆锥面16-5作为工作油液的进口腔。其它组成及连接方式与具体实施方式七相同。

43.具体实施方式九:参照图5说明本实施方式,本实施方式是对具体实施方式八作进一步限定,本实施方式中,所述球窝形曲面2-6的曲率与钢球一8的直径相同。其它组成及连接方式与具体实施方式八相同。

44.具体实施方式十:参照图5说明本实施方式,本实施方式是对具体实施方式九作进一步限定,本实施方式中,在所述磁轭外圆面二2-4处开设径向小孔组合2-11,径向小孔组合2-11沿磁轭2径向圆周均匀分布,将磁轭2的弹簧腔y8与钢球二上腔y7的工作油液相连,保证弹簧腔y8不是封闭容腔,以及用于增加油液循环,加快线圈5的径向散热。其它组成及连接方式与具体实施方式九相同。

45.由图2、图3、图4所示:螺钉1,其材料为合金钢,其端面设有十字凹槽1-1便于插入十字螺丝刀进行拧紧操作,螺钉1的螺纹端1-2拧入于磁轭2的中心螺纹孔2-7处。

46.由图2、图5、图6所示:所述磁轭2,其材料为软磁材料电工纯铁dt4c,整体呈轴对称,其构成高速开关阀励磁的轴向内部轮廓和部分径向轮廓。磁轭2上端的磁轭外圆面一2-1与外壳3的内圆面一3-1嵌套配合,磁轭2设有台阶,台阶上方的台阶面2-2压紧外壳3的台阶面一3-2。台阶下方设有的台阶圆角2-3用于放置密封圈一21,以防止工作油液在磁轭2和线圈骨架20所形成的缝隙处漏油。磁轭2的外圆面二2-4端部设置磁轭倒角2-5(角度25~45

°

),磁轭2的轴向端面为球窝形曲面2-6,球窝形曲面2-6的曲率与钢球一8的直径相同,该两处设计与传统的锥面设计相比,最大限度地将励磁(线圈5通电时)时由磁轭2指向钢球一8的磁力线和磁通量增大,减小环路磁通的漏磁,从而提升了钢球一8在励磁过程受到的电磁力值。磁轭球窝形曲面2-6与钢球一8之间形成球面间隙,当励磁(线圈通电时)时,受到电磁力的钢球一8克服压缩弹簧6的弹簧尖端6-2的弹簧力,压紧磁轭球窝形曲面2-6,通过螺纹推杆12带动钢球二13上移,卸油口阀口b关闭,当消磁(线圈5断电时)时,钢球一8受到的电磁力消失,在弹簧尖端6-2的弹簧力的作用下钢球二13压紧阀座二16的球窝形曲面16-3,卸油口阀口b打开。磁轭2中心设有中心螺纹孔2-7,用于旋合紧定螺钉1,内部中心凹槽2-8用于调整螺钉1整体和密封垫圈23的嵌入,内部中心孔一2-9用于放置压缩弹簧6和平垫片22。磁轭2端部的中心孔二2-10用于弹簧尖端6-2的伸出。在磁轭外圆面二2-4处存在径向小孔组合2-11其沿径向圆周均匀分布,将弹簧腔y8与钢球一上腔y7的工作油液相连,保证弹簧腔y8不是封闭容腔,避免当油液存在压力时影响压缩弹簧6的误动作,另一方面增加油液循环,加快线圈5的径向散热。

47.由图2、图7、图8所示:所述外壳3,材料为软磁材料电工纯铁dt4c,其外形整体呈圆柱形,其构成高速开关阀励磁的外部轴向轮廓,是该类阀最重要的零部件之一。外壳3的内腔从上到下依次由内圆面一3-1、内圆面二3-3和内圆面三3-6组成,内圆面一3-1用于嵌入磁轭2的外圆面一2-1,内圆面一3-1底面设有的台阶面一3-2作为磁轭整体嵌入的定位安装面,内圆面二3-3内用于嵌入接线端子4、线圈骨架20和线圈5,外壳3的壳壁上开设圆角矩形槽3-4用于接线端子4的嵌入,内圆面二3-3底面设有的台阶面二3-5用于阀体端面一19-12

的定位,内圆面三3-6与阀体外圆面一19-1配合,磁轭2端部经辊压收口将外壳3与阀体19安装在一起,磁轭2径向均布的通孔3-7为高速开关阀整体相对于安装面安装孔,用于整体与安装面的安装固定。

48.由图1、图9、图10所示:所述接线端子4,其为组合件,插头材料为金属(一般为铜cu),其他为非金属塑料(一般为pa材质),其作为内部线圈的导线与外界电缆的插座。接线端子4包括插头一4-1、插头二4-2;其中插头一4-1、插头二4-2通过孔道一4-3、孔道二4-4分别与线圈5导线进入端和线圈导线导出端焊接,当对接线端子的插头(插头一4-1、插头二4-2)进行通电时,高速开关阀内部线圈5得电。接线端子4开设的矩形凹槽4-5与用户端的导线电缆插座相对应,以便接线端子4的安装和固定。接线端子4的连接凸台4-6嵌入在外壳3的圆角矩形槽3-4内。

49.由图2所示:所述压缩弹簧6,其材料为40cr,其弹簧整体放置在磁轭2的中心孔一2-9内。压缩弹簧6的弹簧平面一端6-1与平垫片22配合,通过调整螺钉1的旋合深度调整弹簧力,另一端设有弹簧尖端6-2,便于在磁轭2的中心孔二2-10处穿出压紧钢球一8表面。

50.由图2所示:所述钢球一8,其材料为轴承钢,其作为传统意义上的衔铁,钢球一8通过螺纹孔8-1与螺纹推杆12相连。当消磁(线圈5未通电)时,钢球一8通过螺纹推杆8-1将弹簧力传递给钢球二13,钢球二13压紧在阀座二16的球窝形曲面16-3,当励磁(线圈5通电)时,受到电磁力的钢球一8克服弹簧力压紧磁轭2的球窝形曲面2-6中,以此带动钢球二13位移,进而改变了进油口阀口a和卸油口阀口b的大小。

51.由图2、图11、图12所示:阀座一10,其材料为合金钢,其外圆面10-1与阀体19内腔上端的内圆面一19-7形成过盈配合,配合公差推荐为h7/s6,阀座一10下方的端面10-2作为过盈配合的定位面,阀座一10从上到下依次设置中心孔一10-3和中心孔二10-5,并在中心孔一10-3两侧开设连通的矩形槽10-6,中心孔一10-3用于螺纹推杆12的轴向导向,端面10-2的中心设有球窝形曲面10-4,球窝形曲面10-4曲率与钢球二13一致,与钢球二13形成卸油口阀口b,中心孔二10-5和矩形槽10-6作为工作油液流道,径向布置的通孔10-7用于卸油口阀口b工作油液的外卸流道。

52.由图2所示:螺纹推杆12,其材料为合金钢,两端均有螺纹,分别与钢球一8和钢球二13连接,将钢球一8所受弹簧力和电磁力通过螺纹推杆12传递给钢球二13。

53.由图2所示:钢球二13,其材料为轴承钢,其作为传统意义上的阀芯,钢球二13上的螺纹孔13-1用于与螺纹推杆12相连。钢球二13在阀座一10和阀座二16之间来回运动,其中钢球二13与阀座一10之间存在卸油口阀口b,钢球二13与阀座二16之间存在进油口阀口a。

54.由图2、图13所示:阀座二16,其材料为合金钢,阀座二16的外圆面16-1与阀体19的内圆面二19-8形成过盈配合,配合公差推荐为h7/s6,阀座二16设有台阶,且台阶的端面16-2作为过盈配合的定位面,端面16-2的中心设有球窝形曲面16-3,球窝形曲面16-3曲率与钢球二13一致,球窝形曲面16-3与钢球二13配合形成进油口阀口a,阀座二16设有的中心孔16-4和圆锥面16-5作为工作油液的进口腔。

55.由图2、图14所示:阀体19,其材料为软磁材料电工纯铁dt4c,阀体19上端设置的外圆面一19-1经过辊压收口压紧在外壳3的内圆面三3-6内,在阀体19的外圆面一19-1下方设置台阶面一19-2,台阶面一19-2用于放置密封圈三9,环形凹槽一19-3用于嵌入卸油口滤网18,设置在环形凹槽一19-3下方的环形凹槽二19-4用于放置密封圈四11,环形凹槽三19-5

内用于嵌入控制油口滤网17,设置在环形凹槽三19-5下方的环形凹槽四19-6内用于放置密封圈五14。阀体19内腔上端的内圆面一19-7实现与阀座一10的过盈配合,阀体19内腔下端的内圆面二19-8用于与阀座二16的过盈配合,内圆面二19-8下方的内圆面三19-9用于嵌入进油口滤网15,径向通孔一19-10构成卸油口流道,径向通孔二19-11构成控制油口流道,阀体端面一19-12压紧外壳3的台阶面二3-5用于辊压收口时的定位。

56.由图2、图15所示:线圈骨架20,其材料为环氧酚醛玻璃布,整体为轴对称,其中心孔20-1内部用于穿入磁轭2,中心孔20-1外侧设置的台肩孔20-2处用于放置密封圈一21,保证线圈骨架20和磁轭2的缝隙处油液的密封性,线圈骨架20底面开设的环形凹槽一20-3用于放置密封圈二7,保证阀体19与线圈骨架20形成的缝隙处的油液密封性。线圈骨架20的环形凹槽二20-4内用于缠绕线圈5。

57.由图2所示:平垫片22,材料为不锈钢,放置于压缩弹簧6和螺钉1之间,用于调整压缩弹簧6的压缩量,进而压缩弹簧尖端6-2对钢球一8的弹簧力。平垫片22的数量由弹簧力所决定,平垫片22的数量一般在1~3个。

58.由图1、图2所示:进油口滤网15,嵌入阀体19的内圆面三19-9内部;控制油口滤网17,嵌入阀体19的环形凹槽三19-5外周;卸油口滤网,嵌入阀体19的环形凹槽一19-3中,以上滤网用于防止外部灰尘和小型颗粒物进入控制油道,保证阀内流道的清洁度。

59.由图1、图2所示:密封圈一21、密封圈二7、密封圈三9、密封圈四11、密封圈五14,均为o型密封圈,其材料为氢化丁腈橡胶。密封圈一21放置于线圈骨架20的台肩孔20-2处,以保证线圈骨架20和磁轭2形成间隙的密封性,密封圈二7放置在线圈骨架20的环形凹槽一20-3处,以保证线圈骨架20和阀体19形成间隙的密封性,密封圈三放置在阀体19的台阶面一19-2处,用于外界与内部卸油口油液的隔离,密封圈四11放置在阀体19的环形凹槽二19-4处,保证外界与阀体19的径向通孔一19-10之间的密封性,密封圈五14放置在阀体19的环形凹槽四19-6处,保证阀体19的径向通孔19-11和阀座一10的锥形环腔y1之间的油液的密封性。密封垫圈23用于弹簧腔y8的油液密封。

60.由图1、图2所示:所述球窝式电磁高速开关阀主体个零部件之间的关系:压缩弹簧6放置在磁轭中心孔一2-9中,弹簧尖端6-2由磁轭中心孔二2-10伸出,平垫片22放置于弹簧平面6-1端,螺钉1旋入磁轭中心螺纹孔2-7处。线圈5以并列式方式缠绕在线圈骨架的环形凹槽二20-4内,线圈5和线圈骨架20置于外壳内圆面二3-3内,接线端子4的插头将电流引入线圈5,接线端子的连接凸台4-6嵌入阀体的圆角矩形槽3-4中。密封圈一21放置在线圈骨架的台肩孔20-2内,密封圈二7放置在线圈骨架20的环形凹槽一20-3内。钢球一8、螺纹推杆12和钢球二13组成运动部件,阀座一8与阀体内圆面一19-7形成过盈配合,螺纹推杆12在阀座一10的中心孔一10-3中往复运动,钢球二13嵌入阀座一10和阀座二16之间,阀座二16与阀体19的内圆面二19-8形成过盈配合,当线圈5失电时,钢球二13置于阀座一10的球窝形曲面10-4和阀座二16的球窝形曲面16-3之间,由弹簧尖端6-2经钢球一8、螺纹推杆12将弹簧力传递给钢球二13,钢球二13压紧阀座二16的球窝形曲面16-3。进油口滤网15嵌入阀体内圆面三19-9内部,控制口滤网17嵌入阀体的外圆环凹槽一19-11内,卸油口滤网18嵌入阀体环形凹槽一19-3内,密封圈一21放置于线圈骨架20的台肩孔20-2处,密封圈二7放置在线圈骨架20的环形凹槽一20-3处,密封圈三放置在阀体台阶面一19-2处,密封圈四11放置在阀体的环形凹槽二19-4处,密封圈五14放置在阀体的环形凹槽四19-6处。

61.下面具体说明本发明球窝式电磁高速开关阀的工作过程:由图16-图19所示,当消磁状态时(线圈5不通电时),压缩弹簧6将弹簧尖端6-2的弹簧力由钢球一8、螺纹推杆12传递给钢球二13,钢球二13在弹簧力作用下压紧阀座二16的球窝形曲面16-3,此时进油口阀口a关闭,卸油口阀口b打开,锥形环腔y1的油液与钢球二环腔y2不通,钢球二环腔y2的压力油液经过矩形腔一y3一部分进入卸油腔y4,由阀座一10的通孔10-7、径向通孔一19-10流出,另一部分经矩形腔y5进入钢球一下腔y6、钢球一上腔y7、弹簧腔y8、连通腔y9,使上述腔充满油液;当励磁状态时(线圈5通电时),在外壳3、磁轭2、钢球一8、阀体19之间产生环路磁通d(环路磁通的走向如图18、图19),此时钢球一8受到与初始弹簧力相反的电磁力,在电磁力的作用下,钢球一8通过螺纹推杆12带动钢球二13克服弹簧力离开阀座二球窝形曲面16-3,并压紧阀座一的球窝形曲面10-4,此时,进油口阀口a打开,卸油口阀口b关闭,锥形环腔y1的油液经过进油口阀口a进入钢球二13环腔y2,由阀体径向通孔二19-11流出控制需求端,而矩形腔一y3、卸油腔y4、矩形腔y5、钢球一下腔y6、钢球一上腔y7、弹簧腔y8、连通腔y9油液经阀体径向通孔一19-10卸压。通过改变螺钉1的旋合深度和平垫片22的数量可以调整压缩弹簧6输出的弹簧力,通过调整线圈5中电流的大小可以调整钢球一8所受到的电磁力。

62.可以理解,本发明是通过一些实施例进行描述的,本领域技术人员知悉的,在不脱离本发明的精神和范围的情况下,可以对这些特征和实施例进行各种改变或等效替换。另外,在本发明的教导下,可以对这些特征和实施例进行修改以适应具体的情况及材料而不会脱离本发明的精神和范围。因此,本发明不受此处所公开的具体实施例的限制,所有落入本技术的权利要求范围内的实施例都属于本发明所保护的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。