1.本发明涉及包装检测技术领域,具体涉及透析用水过滤器生产线。

背景技术:

2.包装测试的存在和意义在于提升货件包装的可靠性,让人知道产品包装是否能达到预期的效果,极大的减少了产品因包装问题在运输过程中损毁的几率。

3.现有的包装测试设备,在对产品外包装进行的冲击、跌落等测试,都是需要在产品包装下生产线后才可以进行测试,这样虽然检测更专业,但是费时费力。尤其是针对工件为透析用水过滤器时,透析用水过滤器为柱状,且外包装袋与工件整体呈柱状的;因此,研发透析用水过滤器生产线是很有必要的。

技术实现要素:

4.本发明的目的是提供透析用水过滤器生产线,来解决上述问题。

5.为了解决上述技术问题,本发明提供了透析用水过滤器生产线,包括:工作台、包装部、贴标部和检测部,所述包装部设置在所述工作台上方,所述包装部适于从上下两端密封包装工件;所述贴标部设置在所述包装部的一侧,所述贴标部适于对工件外包装贴标;所述检测部固定在所述工作台上,所述检测部适于检测工件外包装是否合格;所述包装部包括:烫压密封组件、底膜组件、顶膜组件和拉带组件,所述底膜组件设置在所述工作台的一端,底膜卷放置在底膜组件上并延伸向烫压密封组件,底膜上适于放置工件;所述顶膜组件设置在所述工作台上方,顶膜卷放置在顶膜组件上并延伸至覆盖在工件上方;所述烫压密封组件固定在所述工作台上,且所述烫压密封组件适于烫压密封底膜和顶膜;所述拉带组件设置在所述烫压密封组件一侧,所述拉带组件适于驱动工件移动;其中底膜自底膜组件引出后向检测部水平移动,工件放置在底膜上,底膜驱动工件水平移动;顶膜自顶膜组件引出并覆盖在工件上并随工件向检测部水平移动;工件移动至烫压密封组件下方时,烫压密封组件向下移动以烫压密封工件;烫压密封组件在密封前先向底膜和顶膜之间吹气以使工件的半闭合袋鼓胀;所述拉带组件驱动密封后的顶膜边缘使其向检测部水平移动。

6.进一步地,所述底膜组件包括:底膜支撑板、底膜放卷辊和底膜导向辊,所述底膜支撑板固定在所述工作台上,所述底膜放卷辊可转动的设置在所述底膜支撑板侧壁,底膜卷套设在所述底膜放卷辊外壁;

所述底膜导向辊可转动的水平设置在所述工作台上,且所述底膜导向辊设置在所述底膜支撑板下方;其中底膜自底膜放卷辊伸出,经底膜导向辊后向拉带组件延伸;拉带组件轴向转动,驱动底膜水平滑动以带动底膜上的工件同步水平移动。

7.进一步地,所述顶膜组件包括:顶膜支撑板、顶膜放卷辊、顶膜导向辊和顶膜压实柱,所述顶膜支撑板固定在所述工作台上,所述顶膜放卷辊可转动的设置在所述顶膜支撑板侧壁,所述顶膜导向辊固定在所述顶膜支撑板侧壁;所述顶膜压实柱可转动的设置在所述工作台上,且所述顶膜压实柱的水平高度不小于工件的高度;其中底膜带动工件移动至顶膜压实柱下方时,顶膜自顶膜放卷辊经顶膜压实柱与工件上端相抵并随工件向检测部水平移动。

8.进一步地,所述烫压密封组件包括:第一气缸、第二气缸、第一烫压板、第二烫压板和加压组件,所述第一气缸和所述第二气缸对称设置所述底膜的两侧,且所述第一气缸和第二气缸均垂直固定在工作台上;所述第一烫压板固定在所述第一气缸的活塞杆端部,所述第二烫压板固定在所述第二气缸的活塞杆端部;所述加压组件固定在所述第一气缸远离第二气缸的一侧,所述加压组件适于向底膜和顶膜之间吹气加压,且所述加压组件与所述第二烫压板联动;所述第二烫压板包括横向板和两纵向板,所述横向板与底膜的移动方向互相平行,两纵向板对称设置,且两纵向板分别垂直固定在所述横向板的两端;两纵向板的端部与第一烫压板侧壁相抵;其中底膜驱动工件移动至第二烫压板下方时,第二气缸驱动横向板和纵向板向下移动以烫压密封底膜和顶膜;加压组件同步对密封后的底膜和顶膜形成的半闭合袋内吹气加压;第一气缸驱动第一烫压板向下移动,推动加压组件向外滑动的同时烫压密封底膜和顶膜。

9.进一步地,所述加压组件包括:加压气泵、滑动块和加压弹簧,所述加压气泵固定在所述第一气缸的外侧,所述滑动块可滑动的设置在所述第一烫压板下方;所述滑动块靠近工件的一侧开设有通气孔,所述滑动块通过软管与加压气泵连通;所述加压弹簧一端固定在所述加压气泵端部,所述加压弹簧另一端固定在所述滑动块侧壁;所述滑动块靠近所述工件的一侧设置有一倾斜面,所述第一烫压板下端设置有与所述滑动块相适配的斜面;其中第二烫压板对底膜和顶膜烫压密封后,加压气泵通过滑动块向底膜和顶膜内吹气加压;第一烫压板向下移动以对顶膜和底膜烫压密封,第一烫压板下端挤压滑动块向外滑动以脱离底膜。

10.进一步地,所述拉带组件包括:拉带电机、转动盘和若干齿条,所述拉带电机固定

在所述工作台上,所述转动盘套定在所述拉带电机的转动轴外壁;若干所述齿条等间距环状设置在所述转动盘圆周,且所述齿条与底膜相抵;其中拉带电机驱动转动盘轴向转动时,所述齿条能够驱动底膜水平移动。

11.进一步地,所述贴标部包括:贴标支架、放标柱、贴合板、收标柱和收标电机,所述贴标支架固定在所述工作台上,所述放标柱可转动的固定在所述贴标支架侧壁,所述放标柱适于放置标签卷;所述贴合板设置在工件上方,且所述贴合板一侧与工件侧壁相抵;所述收标电机固定在所述贴标支架一侧,所述收标柱套定在所述收标电机转轴外壁;其中标签卷放置在放标柱上后,标签向贴合板移动并对工件外包装贴标。

12.进一步地,所述检测部包括:所述检测部包括:驱动组件、压实组件、收标组件和破袋组件,所述驱动组件固定在所述工作台上,所述压实组件可滑动的设置在所述驱动组件的活动端端部,且所述压实组件朝向工件;所述收标组件设置在所述压实组件的一侧,且所述收标组件与所述压实组件联动,所述收标组件适于收集工件外包装袋上未压实的标签;所述破袋组件设置在所述压实组件的另一端,且所述破袋组件可滑动的设置在所述工作台上,所述破袋组件适割开不合格的工件外包装袋;其中底膜水平滑动带动工件移动至贴标部时,所述贴标部适于对工件外包装袋贴标;驱动组件推动压实组件向工件水平滑动以检测工件外包装袋是否漏气;检测合格时,工件外包装袋与压实组件相抵,以使压实组件向驱动组件滑动并将包装袋外标签压实;压实组件向驱动组件滑动过程中同步推动收标组件和破袋组件向两侧翻转,以使收标组件和破袋组件无法接触工件外包装袋;检测不合格时,工件外包装袋不与压实组件接触,收标组件向工件移动,将工件外包装袋上的标签收集回收;破袋组件同步向工件外包装袋滑动并切开工件外包装袋。

13.进一步地,所述驱动组件包括:两驱动气缸和联动板,两驱动气缸平行固定在所述工作台上,所述联动板的两端分别垂直固定在两驱动气缸的活塞杆端部,两驱动气缸能够同步驱动所述联动板向工件水平滑动;所述压实组件包括:滑柱、压实块和压缩弹簧,所述压实块呈圆弧状,且所述压实块的圆弧面朝向工件;所述滑柱垂直固定在所述压实块内壁,所述联动板侧壁开设有与所述滑柱相适配的通孔,所述滑柱可滑动的设置在所述通孔内;所述压缩弹簧套设在所述滑柱外壁,且所述压缩弹簧的两端分别固定在压实块内壁和联动板外壁。

14.进一步地,所述收标组件包括:收标固定板、收标板和标底回收件,所述收标固定板垂直固定在所述联动板外壁,所述收标板铰接在所述收标固定板端部,且所述收标板一侧与所述压实块侧壁相抵;所述标底回收件设置在所述联动板内侧壁,所述联动板侧壁开设有两与所述标底

回收件相适配的贯穿槽,标底带穿过一个贯穿槽绕收标固定板和收标板后回收至标底回收件;其中工件外包装袋与压实块相抵时,压实块被工件外包装袋挤压并推动收标板向外展开;工件外包装袋漏气后,收标板与工件外包装袋相抵并引导标签与标底带接触,标底回收件能驱动标底带循环转动以回收标签;所述破袋组件包括:破袋气缸、破袋连杆、联动件、破袋固定架和铰接板,所述破袋固定架垂直固定在所述联动板外侧壁,所述破袋固定架设置在所述滑柱远离所述收标固定板的一侧;所述铰接板铰接在所述破袋固定架端部,且所述铰接板与所述压实块侧壁相抵;所述破袋气缸可滑动的设置在所述工作台上,所述破袋连杆固定在所述破袋气缸的活塞杆端部,所述联动件套设在所述破袋连杆的外壁,且所述联动件与所述铰接板联动;所述破袋连杆的端部设置有破袋刀,所述破袋刀穿过所述铰接板并朝向工件;其中破袋气缸驱动破袋连杆向工件滑动至破袋刀与工件外包装袋相抵以割开工件外包装袋;工件外包装袋与压实块相抵并推动压实块向内收缩时,压实块推动铰接板向外展开,铰接板通过联动件同步驱动所述破袋连杆向外展开,以使破袋刀无法与工件外包装袋接触。

15.本发明的有益效果是,本发明提供了透析用水过滤器生产线,通过包装部的设置,能够运送工件,并将工件冲上下两端密封包装。通过贴标部的设置,能够对工件的外包装袋进行贴标。通过检测部的设置,能够检测工件的外包装袋密封性是否合格,若不合格,检测部能够将包装袋上的标签揭下,并将外包装袋撕破;若合格,检测部能够将包装袋上的标签压实。

附图说明

16.下面结合附图和实施例对本发明进一步说明。

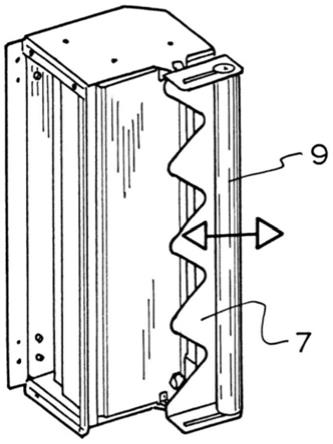

17.图1是本发明的透析用水过滤器生产线优选实施例的立体图;图2是本发明的包装部的立体图;图3是本发明的烫压密封组件的立体图;图4是本发明的拉带组件的立体图;图5是本发明的检测部的俯视图;图6是本发明的检测部的局部立体图;图7是本发明的联动件的局部剖视图。

18.图中:1、工作台;2、包装部;21、烫压密封组件;211、第一气缸;212、第二气缸;213、第一烫压板;214、第二烫压板;215、加压组件;216、加压气泵;217、滑动块;22、底膜组件;221、底膜支撑板;222、底膜放卷辊;223、底膜导向辊;23、顶膜组件;231、顶膜支撑板;232、顶膜放卷辊;233、顶膜导向辊;234、顶膜压实

柱;24、拉带组件;241、拉带电机;242、转动盘;243、齿条;3、贴标部;31、贴标支架;32、放标柱;33、贴合板;34、收标柱;35、收标电机;4、检测部;41、驱动组件;411、驱动气缸;412、联动板;42、压实组件;421、滑柱;422、压实块;423、压缩弹簧;43、收标组件;431、收标固定板;432、收标板;433、标底回收件;434、回收电机;44、破袋组件;441、破袋气缸;442、破袋连杆;443、联动件;4431、固定环;4432、滑动环;4433、定位轴;4434、挤压弹簧;444、破袋固定架;445、铰接板;45、破袋刀。

具体实施方式

19.现在结合附图对本发明作进一步详细的说明。这些附图均为简化的示意图,仅以示意方式说明本发明的基本结构,因此其仅显示与本发明有关的构成。

20.如图1至6所示,本发明提供了透析用水过滤器生产线,包括:工作台1、包装部2、贴标部3和检测部4。工作台1适于承载包装部2、贴标部3和检测部4。包装部2适于对工件进行密封包装。贴标部3适于对打包后的工件外包装进行贴标。检测部4适于检测工件外包装是否合格。本发明的工件为透析用水过滤器,且透析用水过滤器为柱状,而外包装袋是环绕透析用水过滤器,从而工件和包装袋整体呈柱状。针对于以上各部件,下面进行一一详述。

21.工作台1工作台1固定设置在一水平面上,工作台1上适于承载包装部2、贴标部3和检测部4。

22.包装部2包装部2设置在工作台1上方,且包装部2设置在工作台1的上料端一侧。包装部2适于输送工件,并从工件的上下两端将工件打包。

23.下面具体说明包装部2的结构,所述包装部2包括:烫压密封组件21、底膜组件22、顶膜组件23和拉带组件24。烫压密封组件21固定在所述工作台1上。底膜组件22设置在工作台1的一端,底膜组件22上适于存放底膜卷,底膜卷自由端延伸向烫压密封组件21。底膜上适于放置工件,并且工件能够随底膜向烫压密封组件21一侧移动。所述顶膜组件23设置在所述工作台1上方,顶膜卷放置在顶膜组件23上并延伸至覆盖在工件上方,顶膜和底膜能够从两端包覆工件。烫压密封组件21适于烫压密封底膜和顶膜。所述拉带组件24设置在所述烫压密封组件21一侧,所述拉带组件24适于驱动工件移动。具体来说,底膜卷的自由端与拉带组件24固定连接,拉带组件24能够水平设置,且拉带组件24能够轴向转动,拉带组件24能够通过拉动底膜卷移动,从而带动底膜卷上的工件移动。

24.为了实现上述底膜组件22承载底膜卷,以及通过底膜承载并输送工件的效果,所述底膜组件22包括:底膜支撑板221、底膜放卷辊222和底膜导向辊223。所述底膜支撑板221固定在所述工作台1上,底膜支撑板221向上倾斜设置,底膜组件22的倾斜方向远离工作台1。所述底膜放卷辊222可转动的设置在所述底膜支撑板221侧壁,底膜卷套设在所述底膜放卷辊222外壁。所述底膜导向辊223可转动的水平设置在所述工作台1上,且所述底膜导向辊223设置在所述底膜支撑板221下方。底膜的自由端从底膜放卷辊222伸出,并且从底膜导向辊223下方卷绕后,能够沿水平方向向拉带组件24延伸。工件能够放置在水平设置的底膜卷

上。拉带组件24轴向转动,驱动底膜水平滑动以带动底膜上的工件同步水平移动。

25.为了实现顶膜组件23配合底膜组件22包覆工件的效果,所述顶膜组件23包括:顶膜支撑板231、顶膜放卷辊232、顶膜导向辊233和顶膜压实柱234。所述顶膜支撑板231固定在所述工作台1上,顶膜支撑板231适于支撑顶膜放卷辊232、顶膜导向辊233和顶膜压实柱234。所述顶膜放卷辊232可转动的设置在所述顶膜支撑板231侧壁,顶膜放卷辊232上适于放置顶膜卷。所述顶膜导向辊233固定在所述顶膜支撑板231侧壁,顶膜导向辊233具有两个,且两顶膜导向辊233设置在顶膜放卷辊232两侧,顶膜卷能够环绕两顶膜导向辊233,从而调节顶膜卷的张力,以及改变顶膜导向辊233自由端的延伸方向。所述顶膜压实柱234可转动的设置在所述工作台1上,且所述顶膜压实柱234的水平高度不小于工件的高度,以使底膜卷携带工件水平移动时,工件从顶膜压实柱234的下方穿过。顶膜卷自由端从顶膜压实柱234下方穿过后,水平向拉带组件24方向延伸,以使顶膜卷覆盖到工件上端。通过上述方式,顶膜自顶膜放卷辊232经顶膜压实柱234与工件上端相抵,能够使得顶膜卷配合底膜卷从上下两端将工夹包覆的效果。

26.为了实现上述烫压密封组件21烫压密封底膜和顶膜,从而对工件密封包装的效果,所述烫压密封组件21包括:第一气缸211、第二气缸212、第一烫压板213、第二烫压板214和加压组件215。所述第一气缸211和所述第二气缸212对称设置所述底膜的两侧。所述第一气缸211和第二气缸212均垂直固定在工作台1上。第一气缸211的活塞杆竖直朝下设置,第二气缸212的活塞杆也竖直朝下设置。所述第一烫压板213固定在所述第一气缸211的活塞杆端部,所述第二烫压板214固定在所述第二气缸212的活塞杆端部。第一气缸211能够驱动第一烫压板213竖直滑动,从而将第一烫压板213对应位置的顶膜和底膜烫压密封;第二气缸212能够驱动第二烫压板214竖直滑动,从而将第二烫压板214对应位置的顶膜和底膜烫压密封。具体来说,所述第二烫压板214包括横向板和两纵向板,所述横向板与底膜的移动方向互相平行,两纵向板对称设置,且两纵向板分别垂直固定在所述横向板的两端。工件移动至第二烫压板214内侧时,第二气缸212驱动第二烫压板214将第二烫压板214的两横板和一竖板位置的顶膜和底膜烫压密封,以密封工件的三个侧面。两纵向板的端部与第一烫压板213侧壁相抵,第一气缸211驱动第一烫压板213将第一烫压板213对应位置的顶膜和底膜烫压密封,从而密封工件的最后一个侧面。所述加压组件215固定在所述第一气缸211远离第二气缸212的一侧,所述加压组件215适于向底膜和顶膜之间吹气加压,且所述加压组件215与所述第二烫压板214联动。具体来说,第二气缸212驱动横向板和纵向板向下移动以烫压密封底膜和顶膜后,加压组件215同步对密封后的底膜和顶膜形成的半闭合袋内吹气加压,以使半闭合袋呈现鼓胀的状态,最后第一气缸211驱动第一烫压板213向下移动,推动加压组件215向外滑动的同时烫压密封底膜和顶膜,从而形成一个包裹工件,并且呈现鼓胀状态的外包装袋。所述拉带组件24驱动密封后的顶膜边缘使其向检测部4水平移动。

27.为了实现上述加压组件215对半闭合袋内吹气加压的效果,所述加压组件215包括:加压气泵216、滑动块217和加压弹簧。所述加压气泵216固定在所述第一气缸211的外侧,加压气泵216适于向外鼓风。所述滑动块217可滑动的设置在所述第一烫压板213下方,所述滑动块217靠近工件的一侧开设有通气孔,所述滑动块217通过软管与加压气泵216连通。加压气泵216能够通过通气孔水平向工件鼓风,同时,加压气泵216能够通过滑动块217水平滑动靠近底膜和顶膜内并向内部吹气加压。所述加压弹簧一端固定在所述加压气泵

216端部,所述加压弹簧另一端固定在所述滑动块217侧壁。所述滑动块217靠近所述工件的一侧设置有一倾斜面,所述第一烫压板213下端设置有与所述滑动块217相适配的斜面。第二烫压板214对底膜和顶膜烫压密封后,加压气泵216通过滑动块217向底膜和顶膜内吹气加压。第一烫压板213向下移动以对顶膜和底膜烫压密封,第一烫压板213下端挤压滑动块217向外滑动以脱离底膜。

28.为了上述拉带组件24驱动底膜水平移动的效果,所述拉带组件24包括:拉带电机241、转动盘242和若干齿条243。所述拉带电机241固定在所述工作台1上,拉带电机241的输出轴水平设置。所述转动盘242套定在所述拉带电机241的转动轴外壁。若干所述齿条243等间距环状设置在所述转动盘242圆周,且所述齿条243与底膜相抵。拉带电机241驱动转动盘242轴向转动时,所述齿条243能够驱动底膜水平移动。

29.贴标部3所述贴标部3设置在所述包装部2的一侧,所述贴标部3适于对工件外包装贴标。

30.下面具体说明贴标部3的结构,所述贴标部3包括:贴标支架31、放标柱32、贴合板33、收标柱34和收标电机35。所述贴标支架31固定在所述工作台1上,所述放标柱32可转动的固定在所述贴标支架31侧壁,所述放标柱32适于放置标签卷。所述贴合板33设置在工件上方,且所述贴合板33一侧与工件侧壁相抵。所述收标电机35固定在所述贴标支架31一侧,所述收标柱34套定在所述收标电机35转轴外壁。标签卷放置在放标柱32上后,标签向贴合板33移动并对工件外包装贴标。

31.检测部4检测部4固定在工作台1上,且检测部4设置在贴合板33和贴标支架31之间,贴合板33将标签贴到工件外包装后,所述检测部4能够检测工件外包装是否合格,以及对气密性合格的工件外包装袋外壁进行挤压,从而将标签压实;对气密性不合格的工件外包装袋的标签进行回收,并将工件外包装袋进行破碎。

32.下面具体说明检测部4的结构,所述检测部4包括:驱动组件41、压实组件42、收标组件43和破袋组件44。所述驱动组件41固定在所述工作台1上,所述压实组件42可滑动的设置在所述驱动组件41的活动端端部,且所述压实组件42朝向工件。所述收标组件43设置在所述压实组件42的一侧,且所述收标组件43与所述压实组件42联动,压实组件42能够按压工件外包装袋,从而检测工件外包装袋是否漏气,若工件外包装袋漏气,则所述收标组件43能够收集工件外包装袋上未压实的标签。所述破袋组件44设置在所述压实组件42的另一端,且所述破袋组件44可滑动的设置在所述工作台1上,所述破袋组件44适于割开不合格的工件外包装袋。

33.为了实现上述驱动组件41驱动压实组件42水平滑动的效果,所述驱动组件41包括:两驱动气缸411和联动板412。两驱动气缸411平行固定在所述工作台1上,两驱动气缸411水平设置,且驱动气缸411的活塞杆与底膜水平滑动的方向垂直。所述联动板412的两端分别垂直固定在两驱动气缸411的活塞杆端部。通过上述设置,使得工件随底膜水平滑动至联动板412一侧时,两驱动气缸411同步驱动所述联动板412向工件水平滑动,以使压实组件42能够挤压工件外包装袋。

34.所述压实组件42包括:滑柱421、压实块422。所述压实块422呈圆弧状,且所述压实块422的圆弧面朝向工件。所述滑柱421垂直固定在所述压实块422内壁,所述联动板412侧

壁开设有与所述滑柱421相适配的通孔,所述滑柱421可滑动的设置在所述通孔内。通过上述方式,使得驱动气缸411顶推联动板412水平移动至压实块422与工件外包装袋相抵,从而检测工件外包装袋是否气密性合格。具体来说,若工件外包装袋气密性合格,压实块422与工件外包装袋相抵时,驱动气缸411驱动顶推联动板412,工件外包装袋内的气体能够挤压压实块422沿通孔滑动,以避免压实块422将工件外包装袋涨破;若工件外包装袋气密性不合格,压实块422与工件外包装袋相抵时,压实块422挤压工件外包装袋,以使工件外包装袋内的气体从漏气处逸出。压实块422与工件外包装袋相抵时,能够将贴在气密性合格的工件外包装袋上的标签压实,防止标签从工件外包装袋上脱落。

35.此外,为了便于压实块422复位,压实组件42还包括一压缩弹簧423,所述压缩弹簧423套设在所述滑柱421外壁,且所述压缩弹簧423的两端分别固定在压实块422内壁和联动板412外壁。压实块422沿通孔滑动时,压缩弹簧423被压缩,压实块422与工件外包装袋脱离时,压缩弹簧423拉动压实块422复位。

36.为了实现上述收标组件43回收不合格的工件外包装袋上的标签的效果,所述收标组件43包括:收标固定板431、收标板432和标底回收件433。所述收标固定板431垂直固定在所述联动板412外壁,收标固定板431适于支撑收标板432。所述收标板432铰接在所述收标固定板431端部,且所述收标板432一侧与所述压实块422侧壁相抵,收标板432与工件外包装袋相抵,从而将不合格工件外包装袋上的标签揭下。压实块422沿通孔向远离工件的方向滑动时,能够顶推收标板432绕收标固定板431的端部转动。通过上述方式,使得合格工件外包装袋经过时,压实块422沿通孔向内滑动,从而顶推收标板432向外展开,从而避免收标板432将合格工件外包装袋上的标签揭下。所述标底回收件433设置在所述联动板412内侧壁,所述联动板412侧壁开设有两与所述标底回收件433相适配的贯穿槽。标底带穿过一个贯穿槽绕收标固定板431和收标板432后回收至标底回收件433。工件外包装袋漏气后,收标板432与工件外包装袋相抵并引导标签与标底带接触,标底回收件433能驱动标底带循环转动以回收标签。

37.为了实现上述标底回收件433回收标签的效果,所述标底回收件433包括:两平行设置的辊筒,其中靠近压实块422的辊筒适于放卷标底带卷,远离压实块422的辊筒适于收卷标底带卷。联动板412上开设有两通槽,一个通槽与一个辊筒相对应。标底带卷从辊筒上穿过对应的通槽,并环绕标底回收件433后,穿过另一个通槽,固定到收卷标底带卷的辊筒上。收卷标底带卷的辊筒一侧设置有一回收电机434,回收电机434气动时,能够驱动标底带卷标底带循环转动以回收标签。

38.为了实现上述破袋组件44割开不合格的工件外包装袋的效果,所述破袋组件44包括:破袋气缸441、破袋连杆442、联动件443、破袋固定架444和铰接板445。所述破袋固定架444垂直固定在所述联动板412外侧壁,所述破袋固定架444设置在所述滑柱421远离所述收标固定板431的一侧。所述铰接板445铰接在所述破袋固定架444端部,且所述铰接板445与所述压实块422侧壁相抵,压实块422沿通孔水平滑动时,能够顶推铰接板445向外展开。所述破袋气缸441可滑动的设置在所述工作台1上,破袋气缸441壳体与工作台1固定,破袋气缸441的活塞杆水平设置,且破袋气缸441与驱动气缸411平行,所述破袋连杆442固定在所述破袋气缸441的活塞杆端部,联动板412上开设有与破袋连杆442适配的滑槽,破袋连杆442能够带动破袋气缸441沿滑槽水平滑动。所述联动件443套设在所述破袋连杆442的外

壁,所述铰接板445上开设有一与所述联动件443相适配的联动槽,所述破袋连杆442的端部设置有破袋刀45,所述破袋刀45穿过所述铰接板445并朝向工件。所述破袋连杆442穿过所述联动槽并使所述破袋刀45凸出所述压实块422外侧壁。不合格工件外包装袋经过时,破袋气缸441驱动破袋连杆442向工件滑动至破袋刀45与工件外包装袋相抵以割开工件外包装袋。合格工件外包装袋经过时,工件外包装袋与压实块422相抵并推动压实块422向内收缩,压实块422推动铰接板445向外展开,铰接板445通过联动件443同步驱动所述破袋连杆442向外展开,以使破袋刀45无法与工件外包装袋接触。

39.下面具体说明联动件443的结构,所述联动件443包括:固定环4431、滑动环4432、两定位轴4433和若干挤压弹簧4434。所述固定环4431套定在所述破袋连杆442外壁,所述滑动环4432可滑动的套设在所述破袋连杆442外壁,若干所述挤压弹簧4434等间距环状设置在固定环4431和滑动环4432之间。两定位轴4433分别垂直固定在滑动环4432上下两端侧壁,且两所述定位轴4433的端部分别可转动的插入所述联动槽上端壁或下端壁。压实块422挤压所述铰接板445向外展开时,所述铰接板445以铰接点为轴驱动所述滑动环4432向外移动。所述滑动环4432以所述定位轴4433为轴圆弧转动,所述滑动环4432同步推动所述破袋连杆442水平向外滑动。以使破袋刀45无法与工件外包装袋接触;反之,压实块422未挤压铰接板445时,破袋刀45与工件外包装袋相抵以割开工件外包装袋。

40.以上依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。