1.本发明属于气体浓度测量领域,具体涉及一种气体场中心一氧化碳浓度测量方法。

背景技术:

2.在一氧化碳气体制备过程中,会产生聚集的气体场,传感器无法悬空布置在气体场中心而是布置在边缘,因此测得的是气体场边缘的一氧化碳浓度,无法直接测得中心浓度。使用的大量程电化学一氧化碳传感器在使用过程中存在误差,并且可能会出现异常值。该问题的存在会加大一氧化碳气体制备过程中的制备难度、影响气体制备设备的使用寿命,进而导致潜在的安全隐患。气体场中心一氧化碳浓度在气体制备过程中有着重要意义

3.现有的技术中缺少一种应用于一氧化碳气体制备中,解决传感器无法直接准确获得气体场中心浓度的方法。数据滤波是一种能在有噪声数据中还原数据真实情况的数据处理技术,使用最广泛的卡尔曼滤波适用于动态系统,并能够对现场采集的数据进行实时的更新和处理,但是系统会在异常值影响下严重失真,无法解决异常值问题。

技术实现要素:

4.本发明的目的在于提供一种适用于传感器噪声大、不限传感器安装方式的气体场中心一氧化碳浓度测量方法,实现了对气体场中心一氧化碳浓度的准确预测预估,提高了气体制备的安全性与稳定性。

5.实现本发明目的的技术解决方案为:一种气体场中心一氧化碳浓度测量方法,包括如下步骤:

6.步骤(1):构建基于制备方法的一氧化碳生成模型,即得到生产过程中的一氧化碳浓度时间关系;

7.步骤(2):以步骤(1)构建的一氧化碳生成模型为依据,对测量气团边缘一氧化碳浓度的电化学传感器的测量值进行处理,筛选并舍弃异常值;步骤(3):建立由边缘浓度到中心浓度的一氧化碳状态转移模型,采用基于卡尔曼滤波的测量方法,根据步骤(2)处理后的传感器的测量数据推算气团中心一氧化碳浓度。

8.进一步的,步骤(1)中构建的一氧化碳生成模型,即一氧化碳生成速率方程如下:

[0009][0010]

式中x为摩尔浓度值,单位ppm,t为当前工作温度,dt为时间微元,m为原料质量,h、g为采样后得到的系数。

[0011]

进一步的,步骤(2)中对测量值进行处理具体为:传感器初始化后,循环接受传感器数据,没有新数据后退出循环;

[0012]

并通过下式筛选异常值:

[0013]

|d

i 1-di|<∫ht gm dt

[0014]

其中di表示时刻i接受到的电化学传感器数据,d

i 1

表示时刻i 1接受到的电化学

传感器数据;

[0015]

符合上式表示数据d

i 1

为真值,保留真值,不符合上式表示d

i 1

为异常值,舍弃异常值,得到处理后的测量值。

[0016]

进一步的,步骤(3)具体包括如下步骤:

[0017]

步骤(31):建立由边缘浓度到中心浓度的真实的状态转移方程和观测方程,真实状态转移方程如下:

[0018]

xk=ax

k-1

buk ωk[0019]

其中,xk为当前时刻k气体场中心浓度,uk产生的一氧化碳浓度输入,ωk为状态噪声,a、b为常数项,x

k-1

为前一时刻的气体场中心浓度,uk为k时刻的浓度输入值;

[0020]

观测方程如下:

[0021]

yk=cxk vk[0022]

其中,yk为当前时刻k传感器气体场边缘浓度真值,vk为观测噪声,c为常数项;ωk和vk分别符合协方差为r、q的高斯分布,即ωk~(0,r).vk~(0,q).;

[0023]

步骤(32):由气团模型,结合浓度分布情况,得到后验估计的状态转移方程和观测方程如下:

[0024]

后验估计状态转移方程:

[0025]

式中为k时刻气体场中心浓度后验值,即理论值,为k-1时刻气体场中心浓度后验值,a、b为常数项,uk为k时刻的浓度输入值,

[0026]

后验估计观测方程:式中为k时刻的气场边缘浓度后验值,为k时刻气体场中心浓度后验值,c为常数项;

[0027]

步骤(33):进行卡尔曼滤波迭代,结合步骤(31)中的真实测量值和步骤(32)的模型理论值得到关于气体场中心浓度的最佳估计值,对k时刻的气体场中心浓度预估如下:

[0028][0029]

通过下式计算当前k时刻预估值的协方差:

[0030][0031]

式中,为先验估计的气体场中心浓度预估值,根据后验估计状态转移方程计算得到,p

k-为预估值的协方差,p

k-1

为前一时刻后验值的协方差;和p

k-1

来自于初始值,通过先验状态转移方程得到预估气团边缘浓度;

[0032]

步骤(34):设定目标浓度误差e,使用步骤(33)的预估值和p

k-进行卡尔曼滤波迭代的更新,得到更新后的状态值及其协方差pk,用于下一次迭代的预估,计算卡尔曼增益kk用于修正更新后的状态值

[0033][0034]

式中,r为观测噪声的协方差矩阵;

[0035]

根据计算的增益kk,结合测量值yk对先验估计的气体场中心浓度进行修正,得到

气体场中心浓度后验值

[0036][0037]

计算更新后的协方差pk,以进行下一次迭代:

[0038][0039]

式中,i为单位矩阵;

[0040]

迭代达到目标浓度误差e,终止迭代,此时的后验估计值为最终求得的气团中心浓度。

[0041]

一种上述方法的用途,用于除一氧化碳外的其他气体制备过程中气体场中心浓度的测量。

[0042]

本发明与现有技术相比,其显著优点在于:

[0043]

利用基于制备方法的一氧化碳生成模型作为依据,对传感器异常值进行辨识、处理,由边缘浓度到中心浓度的状态转移方程,结合去除异常值后传感器的观测方程,采用基于卡尔曼滤波的改进方法,实现气体场中心一氧化碳浓度的在线评估,保障制备过程的安全性与稳定性。

[0044]

本发明的卡尔曼滤波的改进方法需要的计算资源少,一次迭代只需要更新状态估计值和协方差。

附图说明

[0045]

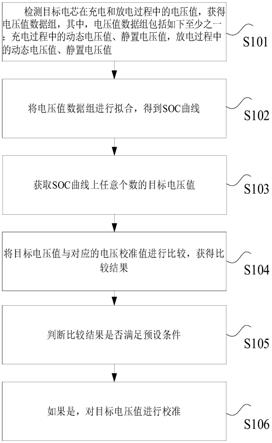

图1为本发明气体场中心一氧化碳浓度测量方法原理图。

[0046]

图2为本发明通过布置在边缘的传感器测量,用滤波方法估计气体场中心浓度示意图。

[0047]

图3为本发明使用的基于滤波的状态估计算法流程图。

具体实施方式

[0048]

以下参照附图,进一步描述本发明的具体技术实施方案,以便于本领域的技术人员进一步地理解本发明,而不构成对其权利的限制。

[0049]

一种气体场中心一氧化碳浓度测量方法,所述方法包括以下步骤:

[0050]

步骤一:构建基于制备方法的一氧化碳生成模型,得到生产过程中的浓度时间关系,作为步骤二识别异常值的依据;

[0051]

对装置特性进行分析,结合采样方法,构建关于一氧化碳生成速率的方程:

[0052][0053]

式(1)中x为摩尔分数;t为当前工作温度;dt为时间微元,m为原料质量,h、g为采样后得到的系数;

[0054]

步骤二:依据步骤一建立的模型,处理电化学一氧化碳浓度传感器的异常值,将非异常值交给步骤三;

[0055]

依据式(1)得到的生成速率大小,判别并处理电化学一氧化碳浓度传感器的异常值,非异常值具有以下特征:

[0056]

|d

i 1-di|<∫ht gm dt

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)传感器初始化后,循环接受传感器数据,没有新数据后退出循环;其中di表示时刻i接受到的电化学传感器数据,同样地,i 1分别表示第第i 1个时刻;符合式(2)表示数据d

i 1

为真值,保留真值,不符合式(2)表示d

i 1

为异常值,舍弃异常值;

[0057]

步骤三:获得步骤二提供的可靠边缘一氧化碳浓度值,建立由边缘浓度到中心浓度的状态转移模型,采用基于卡尔曼滤波的测量方法,推算气团中心一氧化碳浓度。

[0058]

利用由边缘浓度到中心浓度的状态转移方程,结合去除异常值后传感器的观测方程,采用基于卡尔曼滤波的气体场中心一氧化碳浓度测量方法:

[0059]

xk=ax

k-1

buk ωkꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

[0060]

yk=cxk vkꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4)

[0061][0062][0063]

ωk~(0,r).vk~(0,q).

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(7)

[0064][0065][0066][0067][0068][0069]

步骤三滤波算法原理如图(2)所示。

[0070]

式(3)(4)为真实的,误差存在的状态转移方程和观测方程,xk为当前时刻k气体场中心浓度,yk为步骤2)中的当前时刻k传感器气体场边缘浓度真值,uk产生的浓度输入,ωk为状态噪声,vk为观测噪声;式(3)描述了由传感器测得的浓度数据和气团中心浓度的关系,式(4)描述了传感器测量值和实际值的关系

[0071]

式(5)(6)为后验估计的状态转移方程和观测方程,即理想条件下的式(3)(4)。式(5)得到的后验状态值作为式(8)中先验估计的依据;

[0072]

式(7)ωk状态噪声和vk观测噪声,分别符合协方差为r、q的高斯分布;

[0073]

式(8)(9)为对气体场中心浓度的预测部分,为先验估计的气体场中心浓度,p

k-为其协方差;

[0074]

式(10)(11)(12)为迭代即滤波更新部分,式(10)由式(9)中的协方差计算增益kk、式(11)由式(10)的计算结果对先验估计的气体场中心浓度进行修正估计,得到气体场中心浓度后验估计值式(12)计算更新后的协方差pk,以进行下一次迭代。迭代有限次数n次后迭代终止,此时的后验估计值为最终求得的气团中心浓度。迭代流程如图3所示。

[0075]

进一步地,所述步骤三包括以下步骤:

[0076]

步骤1)建立滤波目标为误差e最小,使预测浓度收敛于真实浓度如图2所示;

[0077]

步骤2)基于边缘浓度到中心浓度的状态转移方程式(3)(5)(11),实施滤波迭代算法,如图3所示,得到气体场中心浓度。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。