1.本发明涉及垃圾处理技术领域,尤其是涉及一种垃圾填埋场中的渗滤液处理系统及其处理工艺。

背景技术:

2.随着人们生活水平的不断提高,产生垃圾的数量也在不断增多,对环境的危害也越来越大,为了减少垃圾对环境的污染,通常需要在偏远地区建立垃圾填埋场,然后将垃圾运输至垃圾填埋场进行统一处理。

3.相关技术中,在垃圾填埋场处理时,首先需要垃圾与空气中的气体成分发生发应,实现对部分垃圾的分解,然后通过微生物对剩余垃圾进行降解,实现对垃圾的降解处理,在垃圾分解过程中会产生垃圾渗滤液,通常是通过垃圾填埋场的排液口将垃圾渗滤液排出,再对垃圾渗滤液进行处理。

4.针对上述中的相关技术,发明人认为垃圾在堆放过程中随着渗滤液的增多垃圾自身质量也会增加,进而导致垃圾堆积的更加密实,阻碍渗滤液的排出。

技术实现要素:

5.为了便于垃圾渗滤液的排出,本发明提供一种垃圾填埋场中的渗滤液处理系统及其处理工艺。

6.第一方面,本发明提供的一种垃圾填埋场中的渗滤液处理系统,采用如下的技术方案:一种垃圾填埋场中的渗滤液处理系统,包括填埋坑、排出装置和处理装置,所述排出装置位于所述填埋坑中;所述填埋坑内设置有防渗层,所述填埋坑连通设置有进料管;所述排出装置包括支撑板和收集池,所述支撑板上开设有多个出水孔,所述填埋坑通过所述出水孔与所述收集池连通,所述支撑板与防渗层连接;所述支撑板包括多个连接段和多个支撑段,所述连接段和支撑段间隔设置,所述连接段与防渗层连接。

7.通过采用上述技术方案,对垃圾渗滤液进行处理时,首先通过进料管将垃圾倒入填埋坑内,使得垃圾位于在支撑板上,然后渗滤液通过出水孔排至收集池内,再通过处理装置对收集池内的渗滤液进行处理;设计的垃圾填埋场中的渗滤液处理系统,通过支撑板,便于垃圾的堆放,降低垃圾堆放的密实度,进而便于渗滤液的排出,提高渗滤液的排出效率,同时,减少渗滤液对土壤的二次污染。

8.可选的,所述处理装置包括分离组件以及蒸发组件,所述分离组件包括沉淀箱和过滤箱,所述沉淀箱通过管道与所述收集池连通,所述沉淀箱通过管道与所述过滤箱连通。

9.通过采用上述技术方案,对收集池内的渗滤液进行处理时,首先通过管道将渗滤液排放至沉淀箱内,经过沉淀箱的初步沉淀后,再通过管道进入过滤箱内,经过过滤箱过滤

后的液体通过蒸发组件进行处理;沉淀箱的设置,便于对渗滤液进行初步的沉淀,实现固液的初步分离;过滤箱的设置,便于对渗滤液进一步进行过滤,提高固液分离的精度。

10.可选的,所述沉淀箱内设置有絮凝剂、滤网以及加速所述絮凝剂溶解的搅拌件,所述滤网位于所述沉淀箱内,且所述絮凝剂位于所述滤网下方。

11.通过采用上述技术方案,絮凝剂的设置,便于沉淀箱内颗粒物的集聚,进而便于颗粒物的沉淀,使得固液分离;搅拌件的设置,加速絮凝剂的溶解,进而提高固液分离的效率。

12.可选的,所述搅拌件包括电机和搅拌杆,所述电机位于所述沉淀箱上,所述电机的输出轴与所述搅拌杆同轴连接,所述搅拌杆与沉淀箱转动连接。

13.通过采用上述技术方案,对沉淀箱内进行搅拌时,启动电机,电机带动搅拌杆转动,使得搅拌杆加速絮凝剂的溶解;电机的设置,便于为搅拌杆提供驱动力,进而使得搅拌杆转动,搅拌杆的设置,增大絮凝剂与液体的接触面积,进而提高絮凝剂的溶解速率。

14.可选的,所述蒸发组件包括蒸发室、导热板、进水管以及雾化喷头,所述蒸发室位于所述填埋坑正上方,且所述导热板将所述蒸发室与填埋坑分隔,所述进水管一端与所述过滤箱顶部连通,另一端伸入所述蒸发室与所述雾化喷头连通。

15.通过采用上述技术方案,对分离后的液体进行蒸发时,液体通过进水管进入雾化喷头,使得液体雾化,然后填埋坑内的热量通过导热板进入蒸发室,对雾化后的液体进行加热,实现液体的蒸发;雾化喷头的设置,便于对液体进行雾化,进而缩短液体的蒸发时间,导热板的设置,便于热量的传递,进而便于对雾化后的液体进行加热,提高液体的蒸发效率。

16.可选的,所述处理装置还包括燃气组件,所述燃气组件包括燃气箱、烘干箱以及多个导气管,所述填埋坑与所述过滤箱底部通过所述导气管连通,所述过滤箱顶部与所述烘干箱通过所述导气管连通,所述烘干箱与所述燃气箱通过所述导气管连通。

17.通过采用上述技术方案,将垃圾分解产生的气体通入过滤箱内,使得可溶性气体融入液体,不溶于水的气体经导气管进入烘干箱,然后再进入燃气箱,对可燃性气体进行点燃,释放热量;导气管的设置,便于气体的导出,进而便于气体在燃气箱内进行点燃,实现对气体的利用,提高资源利用率。

18.可选的,所述燃气箱上设置有导热管,所述导热管一端与所述燃气箱连通,另一端与所述蒸发室连通。

19.通过采用上述技术方案,导热管的设置,便于将燃气箱内的热量输送至蒸发室内,实现热量的回收利用。

20.可选的,所述蒸发室内设置有冷凝组件,所述冷凝组件包括冷凝板以及导流板,所述导流板位于所述蒸发室的侧壁上,所述冷凝板一端与所述蒸发室顶壁连接,另一端位于所述导流板内,且所述冷凝板由远离所述导流板一端至靠近所述导流板一端由高至低倾斜设置。

21.通过采用上述技术方案,蒸发后的液体遇到冷凝板后,液化形成液体,然后沿冷凝板流入导流板,顺着导流板排出蒸发室,进行二次利用;冷凝组件的设置,便于对蒸发后的纯净水进行回收利用,节约资源。

22.第二方面,一种垃圾填埋场中的渗滤液处理系统的处理工艺,包括以下步骤,第一步、垃圾的填埋,将垃圾倒入填埋坑中,使得垃圾位于支撑板上,然后进行降解,产生渗滤液;

第二步、渗滤液的排放,渗滤液通过出水孔排出至收集池内,实现渗滤液的排出,第三步、渗滤液的处理,将收集池内排出的渗滤液通过处理装置进行处理。

23.通过采用上述技术方案,对垃圾进行处理时,首先将垃圾倒入填埋坑内,使得垃圾位于支撑板上,然后进行降解,产生的渗滤液听过出水孔进入收集池内,再通过处理装置对排出的渗滤液进行处理,便于渗滤液的排出,进而减少渗滤液对土壤的二次污染。

24.综上所述,本发明包括以下至少一种有益技术效果:1.设计的垃圾填埋场中的渗滤液处理系统,通过支撑板,便于垃圾的堆放,降低垃圾堆放的密实度,进而便于渗滤液的排出,提高渗滤液的排出效率,同时,减少渗滤液对土壤的二次污染;2.絮凝剂的设置,便于沉淀箱内颗粒物的集聚,进而便于颗粒物的沉淀,使得固液分离;搅拌件的设置,加速絮凝剂的溶解,进而提高固液分离的效率;3.雾化喷头的设置,便于对液体进行雾化,进而缩短液体的蒸发时间,导热板的设置,便于热量的传递,进而便于对雾化后的液体进行加热,提高液体的蒸发效率。

附图说明

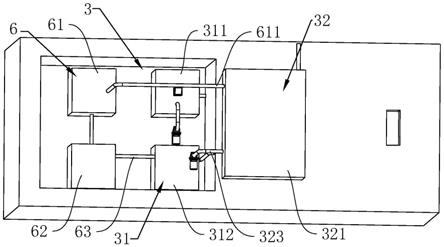

25.图1是本发明实施例的整体结构示意图。

26.图2是本发明实施例的剖视图。

27.图3是本发明实施例的剖视图。

28.附图标记说明:1、填埋坑;11、进料管;12、防渗层;2、排出装置;21、支撑板;211、连接段;212、支撑段;213、出水孔;22、收集池;3、处理装置;31、分离组件;311、沉淀箱;312、过滤箱;32、蒸发组件;321、蒸发室;322、导热板;323、进水管;324、雾化喷头;4、滤网;5、搅拌件;51、电机;52、搅拌杆;6、燃气组件;61、燃气箱;611、导热管;62、烘干箱;63、导气管;7、冷凝组件;71、冷凝板;72、导流板。

具体实施方式

29.以下结合附图1-3对本发明作进一步详细说明。

30.本发明实施例公开一种垃圾填埋场中的渗滤液处理系统。参照图1和图2,垃圾填埋场中的渗滤液处理系统包括填埋坑1、排出装置2和处理装置3,本实施例中填埋坑1由开口一侧至填埋坑1的坑底口径逐渐减小,排出装置2位于填埋坑1中,排出装置2的设置,便于填埋坑1内渗滤液的排出,减少渗滤液对土壤的二次污染;填埋坑1内粘接有防渗层12,减少垃圾堆积过程中对渗滤液渗入土壤的可能性,填埋坑1连通设置有进料管11,进料管11的设置,便于垃圾的倒入,降低垃圾散落的可能性。

31.参照图2,排出装置2包括支撑板21和收集池22,支撑板21与防渗层12粘接,支撑板21上开设有多个出水孔213,填埋坑1通过出水孔213与收集池22连通,便于渗滤液的排出,减少渗滤液在填埋坑1中的堆积,进而减少渗滤液对土壤的渗入;支撑板21包括多个连接段211和多个支撑段212,连接段211和支撑段212间隔设置,且连接段211和支撑段212一体连接,连接段211与防渗层12粘接,支撑段212和连接段211的间隔设置,降低垃圾的压实度,进而便于渗滤液的流出,减少渗滤液对土壤的渗入。

32.参照图1和图2,处理装置3包括分离组件31以及蒸发组件32,分离组件31包括沉淀

箱311和过滤箱312,沉淀箱311通过管道与收集池22连通,便于对收集池22内的渗滤液进行收集,使得液体在沉淀箱311内进行初步固液分离,沉淀箱311通过管道与过滤箱312连通,便于对初步过滤后的液体进行二次固液,使得固液分离更加彻底。

33.参照图1和图3,沉淀箱311内设置有絮凝剂、滤网4以及加速絮凝剂溶解的搅拌件5,滤网4位于沉淀箱311内,且絮凝剂位于滤网4下方,絮凝剂的加入,加速固体垃圾的凝结,进而提高固液分离的效率;搅拌件5包括电机51和搅拌杆52,电机51通过螺栓固定于沉淀箱311上,电机51的输出轴与搅拌杆52通过联轴器连接,且电机51的输出轴与搅拌杆52同轴设置,搅拌杆52与沉淀箱311转动连接,搅拌杆52的设置,加速絮凝剂与液体的接触面积,进而加速絮凝剂的溶解,提高絮凝剂的溶解效率。

34.参照图1和图2,蒸发组件32包括蒸发室321、导热板322、进水管323以及雾化喷头324,蒸发室321位于填埋坑1正上方,蒸发室321的侧壁与填埋坑1的侧壁粘接,且导热板322将蒸发室321与填埋坑1分隔,导热板322与蒸发室321的侧壁粘接,进水管323一端与过滤箱312顶部连通,另一端伸入蒸发室321与雾化喷头324连通,导热板322的设置,便于填埋坑1内热量进入蒸发室321内,进而加速液体的蒸发,实现固液分离,使得液体中的固体物质留在导热板322,便于后期的统一处理。

35.参照图1,处理装置3还包括燃气组件6,燃气组件6包括燃气箱61、烘干箱62以及多个导气管63,填埋坑1与过滤箱312底部通过导气管63连通,便于将垃圾分解过程中的气体导入过滤箱312内,过滤箱312顶部与烘干箱62通过导气管63连通,实现对气体的分类,将不溶于水的气体导出,然后对气体进行烘干,烘干箱62与燃气箱61通过导气管63连通,将可燃性气体通入燃气箱61,对气体进行点燃,实现废气利用,一方面减少污染,另一方面,提高资源利用率;燃气箱61上焊接有导热管611,导热管611一端与燃气箱61连通,另一端与蒸发室321连通,便于将燃气箱61内的热量输送至蒸发室321内,实现对热量的回收利用。

36.参照图2,蒸发室321内设置有冷凝组件7,冷凝组件7包括冷凝板71以及导流板72,导流板72焊接于蒸发室321的侧壁上,冷凝板71一端与蒸发室321顶壁焊接,另一端伸入导流板72内,且冷凝板71由远离导流板72一端至靠近导流板72一端由高至低倾斜设置,冷凝板71的设置,便于对气化后的水分进行液化,同时,便于对水进行导向,使得水沿冷凝板71流入导流板72中,并沿导流板72排出,实现水的回收利用。

37.本发明实施例一种垃圾填埋场中的渗滤液处理系统的实施原理为:对垃圾渗滤液进行处理时,首先通过进料管11将垃圾倒入填埋坑1内,使得垃圾位于在支撑板21上,在垃圾分解过程中渗滤液通过出水孔213排至收集池22内,收集池22内的渗滤液通过管道进入沉淀箱311内,然后启动电机51,电机51带动搅拌杆52转动,使得搅拌杆52加速絮凝剂的溶解,经过沉淀箱311的初步沉淀后,再通过管道进入过滤箱312内,经过过滤箱312过滤后的液体通过进水管323进入雾化喷头324,使得液体雾化,然后填埋坑1内的热量通过导热板322进入蒸发室321,对雾化后的液体进行加热,使得液体的蒸发,实现固液分离;再将垃圾分解产生的气体通入过滤箱312内,使得可溶性气体融入液体,不溶于水的气体经导气管63进入烘干箱62,然后再进入燃气箱61,对可燃性气体进行点燃,释放热量,热量通过导热管611进入蒸发室321,对蒸发室321内的液体进行加热,加速液体的蒸发,蒸发后的液体遇到冷凝板71后,液化形成液体,然后沿冷凝板71流入导流板72,顺着导流板72排出蒸发室321,进行二次利用。

38.第二方面,垃圾填埋场中的渗滤液处理系统的处理工艺:包括以下步骤,第一步、垃圾的填埋,将垃圾通过进料管11倒入填埋坑1中,使得垃圾位于支撑板21上,然后进行降解,在降解过程中产生渗滤液;第二步、渗滤液的排放,渗滤液通过出水孔213排出至收集池22内,实现渗滤液的排出,第三步、渗滤液的处理,将收集池22内排出至沉淀箱311内,经过初步沉淀后进入过滤箱312,再经过滤箱312的过滤后通过导水管进入雾化喷头324,使得液体在蒸发室321内先气化后液化,实现固液分离,再将液化后的水进行回收利用。

39.以上均为本发明的较佳实施例,并非依此限制本发明的保护范围,故:凡依本发明的结构、形状、原理所做的等效变化,均应涵盖于本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。