1.本发明属于机电一体化检测装置技术领域,涉及一种叶轮静平衡装置。

背景技术:

2.对于疏浚泥泵叶轮这种大型转子类零件,其工作转速一般在250~350rpm,最大直径接近3米,最大重量在10吨以上,由于铸造误差、材料组织不均匀、零件的外形误差(尤其具有非加工部分)、局部形状不对称等原因,使得叶轮质量中心的主惯性轴与旋转轴线不重合,在旋转工作时,会产生不平衡离心力,如果其不平衡离心力过大的话,会造成泵轴、轴承箱及泵体安装基座震动,对整体泥泵的安全运行影响很大,因而叶轮出厂时需对其进行静平衡检测及校正。

3.传统的转子类零件静平衡工艺主要采用的“钢球式”静平衡方法,该方法的最大不足之处在于精度不高,重复性差,对平衡球和镜板的表面硬度、光洁度等要求很高。并且对于大型零件,因为钢球与镜板属于点接触方式,过重的零件自重导致承载钢球和镜板产生形变,直接影响不平衡量的测定以及配平。目前较为先进的静平衡方法为应力棒平衡法,但此种方法对应力棒材料要求高,每根应力棒都必须单独测定其弹性模量,加工周期长,且对应变片的布置位置要求非常严格,工装成本高,装配不方便,使用繁琐。

4.常用的泥泵叶轮静平衡工艺通常采用卧式转轴式,即在叶轮吸口端安装一段与叶轮轴端直径一致且同心的假轴,将叶轮立起,然后置于轴承架上进行转动,在重力作用下叶轮静止后偏重处位于叶轮最低点,然后在相反位置添加重物以平衡偏重,直至叶轮停止位置随机出现,则此时所加重物的质量即为叶轮的偏重。此种方法存在以下问题:1)受轴承架的转动灵活程度、叶轮假轴与轴承摩擦力等因素的影响,误差较大;2)操作时叶轮需要翻身立起吊运,容易倾倒,安全性较差;3)左右轴承架之间的距离需针对不同叶轮高度进行调整,且叶轮在放置于轴承架上时,不可避免会对轴承产生一定冲击,长此以往会对轴承架造成损坏;4)针对每种不同轴端直径叶轮,需配做一个相同直径的假轴,成本较高,费时费力。

技术实现要素:

5.本发明的目的是提供一种叶轮静平衡装置,解决了现有泥泵叶轮静平衡装置测量误差较大,安全性较低的问题。

6.本发明所采用的技术方案是,叶轮静平衡装置,包括同心环,同心环外侧套设有平衡盘,平衡盘由内部的环形盘架和外部周向分布的若干支架连接组成,相邻支架之间的夹角相同,支架内部设置有压力传感器,相邻支架之间设置有千斤顶。

7.其中,支架为矩形支架,支架的边缘上设置有以平衡盘圆心为起点的刻度线。

8.同心环上设置有轴向的螺纹孔,螺纹孔内设置有安装螺栓。

9.相邻支架之间设置有等高垫块。

10.压力传感器底部设置有支撑底座。

11.平衡盘外部周向分布有三个支架。

12.本发明的有益效果是,采用同心环、平衡盘、压力传感器和千斤顶组装成叶轮静平衡装置,结构简单,压力传感器位置可根据待测叶轮外圆直径大小进行调节,实现不平衡力矩测定半径可调,通用性好,操作安全方便,精度可靠。

附图说明

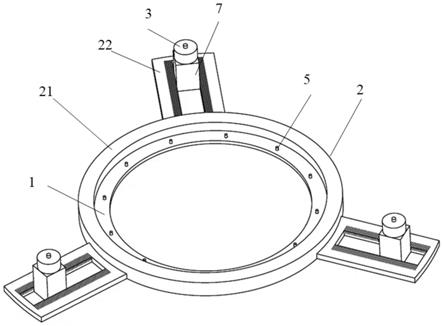

13.图1是本发明一种叶轮静平衡装置的结构示意图;

14.图2是本发明叶轮静平衡装置的使用状态局部剖示图;

15.图3是本发明一种叶轮静平衡装置中三个压力传感器的位置分布图。

16.图中,1.同心环,2.平衡盘,3.压力传感器,4.千斤顶,5.安装螺栓,6.等高垫块,7.支撑底座,8.待测叶轮,21.环形盘架,22.支架。

具体实施方式

17.下面结合附图和具体实施方式对本发明进行详细说明。

18.本发明一种叶轮静平衡装置,参照图1,包括同心环1,同心环1外侧套设有平衡盘2,平衡盘2由内部的环形盘架21和外部周向分布的三个支架22连接组成,相邻支架22之间的夹角相同,支架22内部设置有压力传感器3,压力传感器3底部设置有支撑底座7,相邻支架22之间设置有千斤顶4和等高垫块6。

19.支架22为矩形支架,支架的边缘上设置有以平衡盘2圆心为起点的刻度线,便于精确调整支架22内部压力传感器3的位置。

20.同心环1上设置有轴向的螺纹孔,螺纹孔内设置有安装螺栓5,用于将同心环1和泥泵叶轮固定连接。

21.使用本发明叶轮静平衡装置时,操作步骤如下:

22.(1)参照图2,先将叶轮静平衡装置放于平台上,然后将待测叶轮8轴端向上放于该称重式静平衡装置顶部,使待测叶轮8承重于等高垫块6上;

23.(2)用安装螺栓5将同心环1与待测叶轮8固定在一起,使待测叶轮8的圆心与平衡盘的圆心重合,并接近于待测叶轮下端面近外圆处;

24.(3)上升千斤顶4,使待测叶轮8承重于三个千斤顶4上,然后同步下降三个千斤顶,使得待测叶轮承重于三组压力传感器上,并检查待测叶轮水平误差;

25.(4)上升千斤顶,顶升待测叶轮,三组压力传感器归零;

26.(5)再次同步下降千斤顶,使待测叶轮承重于三组压力传感器上,读取3组传感器上数据g

a1

、g

b1

、g

c1

;

27.(6)重复步骤(4)和(5)二次,分别记录2组数据g

a2

、g

b2

、g

c2

和g

a3

、g

b3

、g

c3

;

28.(7)将待测叶轮旋转180

°

后再重复步骤(4),(5),(6)三次,再记录得到三组数据g’a1

、g’b1

、g’c1

,g’a2

、g’b2

、g’c2

和g’a3

、g’b3

、g’c3

;

29.(8)如图3所示,当3个压力传感器承重时,会读出三组数据ga、gb、gc,将3个读数分解至x、y轴后,可得

30.g

x

=g

a-(g

b sin 30

°

g

c sin 30

°

)

ꢀꢀ

(1)

31.gy=g

c cos 30

°‑gb cos 30

°ꢀꢀ

(2)

32.根据式(1)、(2)可得出叶轮的总偏重g

总

和角度θ:

[0033][0034]

θ=arctan(g

x

/gy)

ꢀꢀ

(4)

[0035]

(9)对前三次测量的结果及待测叶轮旋转180

°

后测定的三组数据分别取平均值后再取一次平均值,得到叶轮在压力传感器分布圆处的偏重和角度;

[0036]

(10)根据测定的待测叶轮偏重角度方位,在叶轮适宜的非加工面位置进行去重,去重量g

实

根据力矩平衡原理按下式计算:

[0037][0038]

其中r

测

为压力传感器分布圆半径,r

实

为待测叶轮实际去重处半径,g

测

为压力传感器处测定的偏重量。

[0039]

(11)去重后再对叶轮进行静平衡测定,直至偏重量减少至允许范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。