1.本发明涉及硬度测量技术领域,尤其涉及了金属材料、塑料、复合材料、橡胶与岩石等材料的硬度检测,也涉及工程建设中混凝土、砂浆等集合料的力学性能与工艺性能检测的一种球压痕硬度测量方法。

背景技术:

2.硬度是固体对外界物体入侵的局部抵抗能力,具体用规定载荷将规定压头压入被测对象,根据被测对象材料表面局部变形的程度比较被测材料的软硬,各种硬度标准的力学含义也不同,在工程技术中有广泛的用途。由于测试方法不同,有不同硬度标准(如布氏硬度、洛氏硬度、维氏硬度)。目前主要用于金属材料及其制品检测。常见压入硬度的总试验力通常从几公斤力至几千公斤力不等;压头也多种多样,如一定直径的钢球、一定顶角的金刚石圆锥或者四棱锥等。

3.布氏硬度工作原理用规定大小试验力f(单位:kgf),把直径为d(单位:mm)的硬质合金球或淬火钢球压入被测金属材料的表面(见附图2),保持规定时间后卸除试验力,用读数显微镜测出压痕平均直径d(mm),然后按公式求出布氏硬度值或者根据d从已备好的布氏硬度表中查出布氏硬度值。由于金属材料有硬有软,被测工件有厚有薄,有大有小,如果只采用一种标准试验力f和压头直径d,就会出现对某些工件和材料的不适应的现象。因此,布氏硬度试验时要求能使用不同大小试验力与不同直径压头,对于同一种材料采用不同的f和d进行试验时,能否得到同一布氏硬度值,关键在于压痕几何形状的相似,若要使不同直径的钢球在同一材料上测得同样的硬度,就需要改变试验力,使压痕保持几何相似,相似条件为式中f1、d1和f2、d2分别为两组测量条件中的试验力和钢球直径,以保证布氏硬度的不变性。

4.布氏硬度试验是所有硬度试验中压痕最大的一种试验法,它能反映出被测对象材料的综合性能,其优点压痕面积大,不受试样组织显微偏析及成分不均匀的影响,测试后留下的永久性压痕可以在任何时间重复检验,一般适应于测定布氏硬度值小于650hbw的金属材料,主要用于铸铁、钢材、有色金属及软合金等材料的硬度测定。布氏硬度试验时常用的试验力有3000、1500、1000、750、500、250、187.5、125、62.5、25kgf等,常用压头为φ10、φ5、φ2.5三种,常用的试验力与压头直径平方比例(f/d2)为30、15、10、5、2.5、1.25与1几种,根据金属材料的种类、试样硬度范围和厚度的不同选择试验压头的直径d、试验力f及保持时间。现有技术中布氏硬度通过测量球压痕接触面半径d计算压痕深度h0,根据已备好的布氏硬度表中查出布氏硬度值,或按公式计算布氏硬度值。缺点压痕接触面半径d的测量费时费力,并且由于压痕边缘的凸起、凹陷或圆滑过渡都会使压痕直径的测量产生较大误差。优点是布氏硬度值与抗拉强度值之间存在较好的对应关系,缺点是压痕较大,成品检验有困难,压痕测量都比较费时,并且由于压痕边缘的凸起、凹陷或圆滑过渡都

会使压痕直径的测量产生较大误差,试验过程比洛氏硬度试验复杂。

5.维氏硬度以规定试验力将方锥形金刚石压头压入材料表面,保持规定时间后测量压痕对角线长度计算硬度大小,所用压头是相对面夹角为136

°

的金刚石正四棱锥,适应范围广,既可以测量较软的材料,又可以测量较硬的材料,试验时常用的试验力有5、10,20、30、50(60)、100(120)kgf等几种。维氏硬度通过测量相对面夹角为136

°

的方锥形金刚石压头压痕对角线长度a计算压痕深度h0,根据已备好的维氏硬度表中查出维氏硬度值或按公式计算维氏硬度,缺点仍是压痕接触面对角线长度a测量费时费力,由于压痕边缘的凸起、凹陷或圆滑过渡也会使压痕接触面对角线长度d的测量产生较大误差。

6.洛氏硬度由美国s.p.rockwell、h.m.rockwell提出,1930年威尔逊(c.hwilson)进行了更新设计,使洛氏硬度检测方法更趋完善,一直沿用至今。洛氏硬度有金刚石120

°

锥角的金刚石圆锥压头及1/16、1/8、1/4与1/2英寸硬质合金球压头几种,总试验力150、100、60、45、30、15kgf等多个标尺,其硬度用主荷载解除后试件残余压痕深度表示(见附图3)。优点是适应范围广,操作简单、测量迅速,可从表盘或光学投影屏或显示屏上直接读数;缺点是其硬度值物理意义与布氏硬度、维氏硬度相差甚大。

7.综上所述,目前布氏硬度通过测量球压痕接触面半径、维氏硬度通过测量压痕对角线长度计算硬度值,要求压痕完整,测量费时费力,受压痕边缘的凸起、凹陷或圆滑过渡影响还会使其压痕接触面测量产生较大误差,主要用于金属材料与制器检测;洛氏硬度值用压痕深度表示,直接读数、测量迅速,被测对象主要为金属材料与制器,但其硬度值物理意义与布氏硬度、维氏硬度相差甚远。

技术实现要素:

8.本发明针对现有技术中的缺点,提供了能简化操作、提高检测精度、技术领域更广泛的一种球压痕硬度测量方法。

9.为了解决上述技术问题,本发明通过下述技术方案得以解决:

10.一种球压痕硬度测量方法,该方法包括以下步骤:

11.步骤1):在规定初始力fo作用下,把规定直径d的硬质合金球压入被测对象,并持荷规定时间测量基准压入深度δ,基准压入深度δ是相对于被测对象上表面的压入深度;

12.步骤2):再施加主荷载p并保持规定时间,测量主荷载压入深度s,主荷载压入深度s是相对于在规定初始力fo作用下并持荷规定时间后以硬质合金球底端为基准面的压入深度;

13.步骤3):重复步骤1)、步骤2),分别测量在三种不同规定总试验力(f1、f2、f3,满足),即三种不同主荷载p1、p2、p3作用下的压入深度(s1、s2、s3);基于hertz接触力学原理按计算基准压入深度δ;或,在两种不同规定总试验力(f1、f2,满足)试验,即两种不同主荷载p1、p2作用下的压入深度(s1、s2),按

计算基准压入深度δ。

14.作为优选,总试验力f作用下的压入深度按h=δ s计算,弹性或脆性材料的球压痕硬度为hb,用总试验力f与总试验力作用下并持荷规定时间后硬质合金球压入被测对象的球接触表面积之比表示,按计算。

15.作为优选,便于操作,忽略卸除初始力fo所产生的弹性变形t,总试验力f作用于被测对象表面并卸除主荷载p后规定时间的压痕深度h0约定为基准压入深度与卸除主荷载后残余深度之和,按h0=δ h计算;塑性或弹塑性材料的球压痕硬度为hr,用总试验力f与总试验力作用下并卸除主荷载持荷规定时间后硬质合金球压头与被测对象的约定球压痕表面积之比表示,按计算。

16.作为优选,鉴于硬度是序量,被测对象为弹性材料时,通过调整主荷载p将规定直径(2mm、5mm、10mm)硬质合金球的压入深度统一控制在s=(0.05

±

0.02)d范围内,并约定:初始力fo=1.6kgf作用下同一直径d压球的基准压入深度δ0分别为0.025mm、0.05mm、0.08mm,总试验力f分别为8kgf、20kgf、50kgf、125kgf作用下的压入深度按h=δ0 s计算;球压痕硬度为hbz,用总试验力f与总试验力作用下并持荷规定时间硬质合金球压入被测对象的约定球接触表面积之比表示,按计算。

17.作为优选,鉴于硬度是序量,被测对象为塑性或弹塑性材料时,通过调整主荷载p将规定直径(2mm、5mm、10mm)硬质合金球卸除主荷载后的残余深度统一控制在h=(0.05

±

0.02)d范围内,并约定初始力fo=1.6kgf作用下同一直径d的压球的基准压入深度δ0分别为0.025mm、0.05mm、0.08mm,总试验力f分别为8kgf、20kgf、50kgf、125kgf作用下的压痕深度按h0=δ0 h计算;球压痕硬度为hrz,用总试验力f与总试验力作用下并卸除主荷载持荷规定时间后硬质合金球压头与被测对象的约定球压痕表面积之比表示,按计算。

18.具体测量方法如下:

19.1)用规定初始力fo把规定直径d的硬质合金球压入被测材料表面并持荷规定时间,测量基准压入深度δ;

20.2)再施加主荷载p并保持规定时间,测量主荷载压入深度s;

21.3)重复步骤1、步骤2,用三种不同总试验力(f1、f2、f3,满足),测量主荷载p1、p2、p3的压入深度(s1、s2、s3),用得到基准深度δ;或,用两种不同总试验力(f1、f2,满足)试验,测量主荷载p1、p2、p3的压入深度(s1、s2),用

得到基准压入深度δ。

22.4)总试验力f作用下的压入深度按h=δ s计算,球压痕硬度hb用总试验力f与总试验力作用下并持荷规定时间后硬质合金球压入被测对象的球接触表面积之比表示,按忽略卸除初始力fo所产生的弹性变形t,总试验力f作用于被测对象表面并卸除主荷载p之后规定时间的压痕深度h0约定为基准压入深度与卸除主荷载后残余深度之和,按h0=δ h计算,球压痕硬度hr用总试验力f与总试验力作用下并卸除主荷载后持荷规定时间硬质合金球压头与被测对象的约定球压痕表面积之比表示,按计算。

23.本发明由于采用了以上技术方案,具有显著的技术效果:用深度法测量代替了传统的布氏硬度通过测量球压痕接触面半径计算硬度值,从而测量简单迅速,有效避免了受压痕边缘的凸起、凹陷或圆滑过渡影响对其压痕接触面测量所产生的误差;并有效解决了洛氏硬度物理意义与布氏硬度、维氏硬度相差甚远所存在的问题。

附图说明

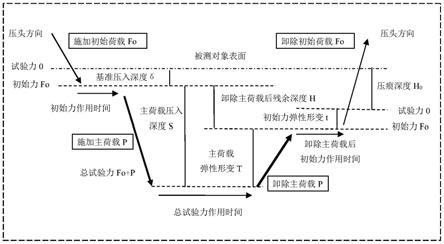

24.图1是本发明中涉及的球压痕硬度测量方法的原理示意图。

25.图2是现有技术中布氏硬度的压入硬度测量方法的原理示意图。

26.图3是现有技术中洛氏硬度的压入硬度测量方法的原理示意图。

具体实施方式

27.下面结合附图1,对本发明涉及的球压痕硬度测量方法的具体实施与理论依据做进一步详细说明。

28.实施例1

29.一种基于硬质合金球压头的球压痕硬度测量方法,包括施加初始试验力并持荷规定时间、施加主荷载并保持规定时间两个过程,操作步骤如下:

30.1)在规定初始力fo试验下,把规定直径d的硬质合金压球压头压入被测对象表面,并持荷规定时间后测量基准压入深度δ;

31.2)再施加主荷载p并保持规定时间后测量主荷载压入深度s;

32.3)重复步骤1、步骤2,分别测量在三种不同规定总试验力(f1、f2、f3,满足),即三种不同规定主荷载p1、p2、p3作用下的压入深度(s1、s2、s3);基于hertz接触力学原理按计算基准压入深度δ;或,在两种不同总试验力(f1、f2,满足)试验,即两种不同主荷载p1、p2作用下的压入深度(s1、s2),按得到基准压入深度δ;

33.4)总试验力f作用下的压入深度按h=δ s计算,球压痕硬度hb用总试验力f与总试验力作用下并持荷规定时间压入被测对象的球接触表面积之比表示,按计算。

34.步骤1)中所述的基准压入深度δ指压头在规定初始力fo作用下并持荷规定时间测得的相对于被测对象表面的压入深度,初始力fo可为1.6kgf,但不限于上述力值。

35.步骤2)中所述所述的主荷载压入深度s指施加初始力fo后,再施加主荷载p并持荷规定时间测得的压入深度增量。总试验力f(施加的初始力fo与主荷载p之和)如8、10、12.5kgf,20、25、31.25kgf,40、50、62.5kgf,80、100、125、187.5kgf,200、250、312.5、375kgf,400、500、625、750kgf,800、1000、1250、1500kgf,2000、2500、3000、3125kgf八组。总试验力f不限于上述力值,但应保证主荷载压入深度s足够大以提高测量准确度。

36.步骤3)基于hertz接触力学原理,球压头试验力与压痕尺寸关系式中μ为被测材料剪切模量、ν为被测材料泊松比,在三个不同总试验力(初始试验力与主荷载之和)满足时测量主荷载压入深度(s1、s2、s3),用得到基准压入深度δ。所述的三个不同总试验力满足三个不同总试验力之比(与)为或等;或,即其比值(与)通常为或等,用得到基准压入深度δ。

37.步骤4)中所述的球压痕硬度值hb为作用在弹性或脆性被测材料表面总试验力(初始力、主荷载之和)与压入被测对象的球接触表面积之比,按计算。

38.便于与布氏硬度比对,常用载荷与压头直径平方比例(f/d2)为30(31.25)、20、15、10、5、2(2.5)、1(1.25)、0.5、0.2、0.1、0.05几种;常用的球压头为φ10、φ5、φ2三种,另外还可以是φ2.5、φ20或φ50,共六种直径。

39.上述方法在具体实施时应保证压痕深度足够大以提高测量准确度,由于压痕测量结果准确性与机架变形息息相关,便于机架变形控制与修正,按本发明设计制造时单个硬度计试验力范围不要太大,作为优选总试验力范围分为200~3125kgf、80~1500kgf、40~750kgf、20~375kgf与8~187.5kgf五种形式,初始力为相应最小总试验力的1/10到1/5。

40.总试验力范围200~3125kgf时,即总试验力为200、250、312.5、375kgf,400、500、625、750kgf,800、1000、1250、1500kgf,2000、2500、3000、3125kg四组力;硬质合金球直径有:φ50、φ20、φ10、φ5四种;压头直径平方比例(f/d2)为30(31.25)、20、15、10、5、2(2.5)、1(1.25)、0.5、0.2、0.1几种;初始力fo取40kgf。

41.总试验力范围80~1500kgf时,即总试验力80、100、125、187.5kgf,200、250、

312.5、375kgf,400、500、625、750kgf,800、1000、1250、1500kgf四组力;硬质合金球直径:φ50、φ20、φ10、φ5、φ2.5、φ2六种;压头直径平方比例(f/d2)为30(31.25)、20、15、10、5、2(2.5)、1(1.25)、0.5、0.2、0.1几种;初始力fo取16kgf。

42.总试验力范40~750kgf时,即总试验力40、50、62.5kgf,80、100、125、187.5kgf,200、250、312.5、375kgf,400、500、625、750kgf四组力;硬质合金球直径有:φ50、φ20、φ10、φ5、φ2.5、φ2六种,压头直径平方比例(f/d2)为30(31.25)、20、15、10、5、2(2.5)、1(1.25)、0.5、0.2、0.1几种;其初始力fo取8kgf。

43.总试验力范20~375kg时,即总试验力20、25、31.25kgf,40、50、62.5kgf,80、100、125、187.5kgf,200、250、312.5、375kgf四组力,硬质合金球直径有:φ50、φ20、φ10、φ5、φ2.5、φ2六种,压头直径平方比例(f/d2)为30(31.25)、20、15、10、5、2(2.5)、1(1.25)、0.5、0.2、0.1几种,其初始力fo取4kgf。

44.总试验力范8~187.5kgf时,总试验力8、10、12.5kgf,20、25、31.25kgf,40、50、62.5kgf,80、100、125、187.5kgf四组力;硬质合金球直径有:硬质合金球直径有:φ20、φ10、φ5、φ2.5、φ2五种,压头直径平方比例(f/d2)为30(31.25)、20、15、10、5、2(2.5)、1(1.25)、0.5、0.2、0.1几种,其初始力fo取1.6kgf。

45.适用范围:通常适应于弹性或脆性材料(如橡胶、复合材料等)与其制品硬度检测;并随总试验力增加,还可对粗大斑晶金属材料、岩石硬度及工程建设中混凝土、砂浆集合料力学性能进行检测。

46.实施例2

47.一种基于硬质合金球压头的球压痕硬度测量方法,包括施加初始试验力并持荷规定时间、施加主荷载并保持规定时间、卸除主荷载后将初始试验力持荷规定时间三个过程,操作步骤如下:

48.1)在规定初始力fo试验下,把规定直径d的硬质合金压球压头压入被测对象表面并持荷规定时间后测量基准压入深度δ;

49.2)再施加主荷载p并保持规定时间,先测量主荷载压入深度s;之后卸除主荷载将初始试验力持荷规定时间,再测量卸除主荷载后残余深度h。

50.3)重复步骤1、步骤2,分别测量在三种不同规定总试验力(f1、f2、f3,满足),即三种不同规定主荷载p1、p2、p3作用下的压入深度(s1、s2、s3);基于hertz接触力学原理按计算基准压入深度δ;或,在两种不同总试验力(f1、f2,满足)试验,即两种不同规定主荷载p1、p2作用下的压入深度(s1、s2),基于hertz接触力学原理按得到基准压入深度δ;

51.4)鉴于硬度是序量,忽略卸除初始力fo所产生的弹性变形t,总试验力f作用于被测对象表面卸除主荷载p后一定时间的压痕深度约定为基准压入深度δ与卸除主荷载后残余深度h之和,按h0=δ h计算;球压痕硬度hr用总试验力f与总试验力作用下并持荷规定时

间压入被测对象的约定球表面积之比表示,按计算。

52.步骤1)中所述的基准压入深度δ指压头在规定初始力fo作用下并持荷规定时间测得的相对于被测对象表面的压入深度,初始试验力fo为1.6kgf,但不限于上述力值。

53.步骤2)中所述所述的主荷载压入深度s指施加初始力fo后,再施加主荷载p并持荷规定时间测得的相对于基准面的压入深度。如总试验力f(施加的初始力fo与主荷载p之和)为8、10、12.5kgf,20、25、31.25kgf,40、50、62.5kgf,80、100、125、187.5kgf,200、250、312.5、375kgf,400、500、625、750kgf,800、1000、1250、1500kgf,2000、2500、3000、3125kgf八组力。总试验力f不限于上述力值,但应保证卸除主荷载后残余深度h足够大以提高测量准确度。

54.步骤3)基于hertz接触力学原理,球压头试验力与压痕尺寸关系式中μ为被测材料剪切模量、ν为被测材料泊松比,在三个不同总试验力(初始试验力与主荷载之和)满足时测量主荷载压入深度(s1、s2、s3),用得到基准压入深度δ。所述的三个不同总试验力满足三个不同总试验力之比(与)为或等;或,即其比值(与)通常为或等,用得到基准压入深度δ。

55.步骤4)鉴于硬度是序量,为了便于操作忽略卸除初始力fo所产生的弹性变形t,总试验力f作用于被测对象表面卸除主荷载p后一定时间的压痕深度约定为基准压入深度δ与卸除主荷载后残余深度h之和,按h0=δ h计算;球压痕硬度hr用总试验力f与总试验力作用下并持荷规定时间压入被测对象的约定球表面积之比表示,按计算。压入硬度值为作用在被测材料表面总试验力(初始试验力、主荷载之和)与球压痕表面积之比;常用载荷与压头直径平方比例(f/d2)为30(31.25)、20、15、10、5、2(2.5)、1(1.25)、0.5、0.2、0.1几种;常用的球压头为φ10、φ5、φ2三种,另外可以是φ2.5、φ20或φ50三种。

56.上述方法在具体实施时应保证压痕深度足够大提高测量准确度,由于压痕测量结果准确性与机架变形息息相关,便于机架变形修正,按本发明设计制造时单个硬度计试验力范围也不能太大,作为优选总试验力范围分为200~3125kgf、80~1500kgf、40~750kgf、20~375kgf与8~187.5kgf五种形式,初始力为最小总试验力的1/10到1/5。

57.总试验力范围在200~3125kgf时,即总试验力为200、250、312.5、375kgf,400、500、625、750kgf,800、1000、1250、1500kgf,2000、2500、3000、3125kg;硬质合金球直径有:φ50、φ20、φ10、φ5四种;压头直径平方比例(f/d2)为30(31.25)、20、15、10、5、2(2.5)、1(1.25)、0.5、0.2、0.1几种;其初始力fo可取40kgf。

58.总试验力范围在80~1500kgf时,即总试验力80、100、125、187.5kgf,200、250、312.5、375kgf,400、500、625、750kgf,800、1000、1250、1500kgf;硬质合金球直径有:φ50、φ20、φ10、φ5、φ2.5、φ2六种;压头直径平方比例(f/d2)为30(31.25)、20、15、10、5、2(2.5)、1(1.25)、0.5、0.2、0.1几种;其初始力fo可取16kgf。

59.总试验力范40~750kgf时,即总试验力40、50、62.5kgf,80、100、125、187.5kgf,200、250、312.5、375kgf,400、500、625、750kgf;硬质合金球直径有:φ50、φ20、φ10、φ5、φ2.5、φ2六种,压头直径平方比例(f/d2)为30(31.25)、20、15、10、5、2(2.5)、1(1.25)、0.5、0.2、0.1几种;其初始力fo可取8kgf。

60.总试验力范20~375kg时,即总试验力20、25、31.25kgf,40、50、62.5kgf,80、100、125、187.5kgf,200、250、312.5、375kgf四组力,硬质合金球直径有:φ50、φ20、φ10、φ5、φ2.5、φ2六种,压头直径平方比例(f/d2)为30(31.25)、20、15、10、5、2(2.5)、1(1.25)、0.5、0.2、0.1几种,其初始力fo取4kgf。

61.总试验力范8~187.5kgf时,总试验力8、10、12.5kgf,20、25、31.25kgf,40、50、62.5kgf,80、100、125、187.5kgf四组力;硬质合金球直径有:硬质合金球直径有:φ20、φ10、φ5、φ2.5、φ2五种,压头直径平方比例(f/d2)为30(31.25)、20、15、10、5、2(2.5)、1(1.25)、0.5、0.2、0.1几种,其初始力fo取1.6kgf。

62.适用范围:主要用于常用金属材料、有色金属、轴承合金与其制品硬度检测,尽管与布氏硬度间不能直接换算,但可通过试验加以对比。由于在初始试验力下测量压痕尺寸,随总试验力增加可对粗大斑晶金属材料、岩石等力学性能进行检测。

63.实施例3

64.一种直径d(2mm、5mm或10mm)的硬质合金球的球压痕硬度测量方法,包括施加初始试验力并持荷规定时间、施加主荷载并保持规定时间两个过程,操作步骤如下:

65.1)基于hertz接触力学原理,约定试验中初始力fo作用下同一直径d的压头的基准压入深度均为δ0,即初始力fo作用下约定φ2、φ5与φ10硬质合金球的基准压入深度δ0分别为0.025mm、0.05mm、0.08mm。

66.2)在规定初始力fo作用下,把规定直径d的硬质合金压球压入被测对象表面并持荷规定时间,测量主荷载压入深度s;并在总试验力f(施加的初始力fo与主荷载p之和)为8、20、50或125kgf时调整主荷载p,将主荷载压入深度控制在s=(0.05

±

0.02)d范围内,即φ2、φ5与φ10硬质合金球的主荷载压入深度s的控制范围分别为0.06~0.14mm、0.15~0.35mm与0.30~0.70mm。

67.3)总试验力f作用下的压入深度按h=δ0 s计算;球压痕硬度hbz用总试验力f与总试验力作用下并持荷规定时间压入被测对象的约定球接触表面积之比表示,统一按计算。

68.步骤1)中所述的基准压入深度δ指压头在规定初始力fo作用下并持荷规定时间测得的相对于被测对象表面的压入深度,初始试验力fo为1.6kgf。并基于hertz接触力学原理约定初始力fo作用下同一直径d的压头的基准压入深度为δ0。

69.步骤2)中所述所述的主荷载压入深度s指施加初始力fo后,再施加主荷载p并持荷规定时间测得的相对于基准面的压入深度。

70.步骤3)中所述的球压痕硬度hbz用总试验力f与总试验力作用下并持荷规定时间压入被测对象的约定球接触表面积之比表示,统一按计算。

71.球压头为φ10、φ5、φ2三种;其载荷与压头直径平方比例(f/d2)为31.5、12.5、5、2、1.25、1、0.8、0.5、0.32、0.2、0.08几种,而本发明具体实施例一、具体实施例二中所规定的载荷与压头直径平方比例(f/d2)为30(31.25)、20、15、10、5、2(2.5)、1(1.25)、0.5、0.2、0.1几种,两者很相近;与布氏硬度的压头直径平方比例(f/d2)为30、15、10、5、2.5、1.25与1比较,两者也很相近,主要是增加了载荷与压头直径平方比例(f/d2)为0.8、0.5、0.32、0.2、0.08等几种。

72.适用范围:除用于黑色金属材料与其制器硬度检测外,还主要用于弹性、弹塑性材料(如橡胶、高分子复合材料)及其制品的硬度检测。

73.实施例4

74.一种直径d(2mm、5mm或10mm)的硬质合金球的球压痕硬度测量方法,包括施加初始试验力并持荷规定时间、施加主荷载并保持规定时间、卸除主荷载后将初始试验力持荷规定时间三个过程,操作步骤如下:

75.1)基于hertz接触力学原理,约定初始力fo作用下同一直径d的压头的基准压入深度均为δ0,即初始力fo作用下约定φ2、φ5与φ10硬质合金球的基准压入深度δ0分别为0.025mm、0.05mm、0.08mm。

76.2)在规定初始力fo作用下,把规定直径d的硬质合金压球压入被测对象表面并持荷规定时间,再施加主荷载p并保持规定时间,之后卸除主荷载并保持规定时间测量卸除主荷载后残余深度h;在总试验力f(施加的初始力fo与主荷载p之和)为8、20、50或125kgf时调整主荷载p,将卸除主荷载后残余深度h控制在h=(0.05

±

0.02)d范围内,即φ2、φ5与φ10硬质合金球卸除主荷载后残余深度h的控制范围分别为0.06~0.14mm、0.15~0.35mm与0.30~0.70mm。

77.3)便于操作,忽略卸除初始力fo所产生的弹性变形t,总试验力f作用于被测对象表面卸除主荷载p后规定时间的压痕深度约定为基准压入深度δ与卸除主荷载后残余深度h之和,按h0=δ h计算;球压痕硬度hrz用总试验力f与总试验力作用后卸除主荷载并持荷规定时间被测对象的约定球压痕表面积之比表示,按计算

78.步骤1)中所述的基准压入深度δ指压头在规定初始力fo作用下并持荷规定时间测得的相对于被测对象表面的压入深度,初始试验力fo为1.6kgf。基于hertz接触力学原理约定初始力fo作用下不同直径d(φ2mm、φ5mm与φ10mm)的压球的基准压入深度为δ0分别为0.025mm、0.05mm、0.08mm。

79.步骤2)中所述所述的卸除主荷载后残余深度h指施加初始力fo把规定直径d的硬质合金压球压入被测对象表面并持荷规定时间,再施加主荷载p并保持规定时间,之后再卸除主荷载并保持规定时间测得的相对于基准面的残余深度。

80.步骤3)中所述的球压痕硬度hrz用总试验力f与总试验力作用后卸除主荷载并持

荷规定时间压入被测对象的约定球压痕表面积之比表示,按计算。

81.常用的球压头为φ10、φ5、φ2三种;其载荷与压头直径平方比例(f/d2)为31.5、12.5、5、2、1.25、1、0.8、0.5、0.32、0.2、0.08几种,而本发明具体实施例一、具体实施例二中所规定的载荷与压头直径平方比例(f/d2)为30(31.25)、20、15、10、5、2(2.5)、1(1.25)、0.5、0.2、0.1几种,两者很相近;而与布氏硬度的压头直径平方比例(f/d2)为30、15、10、5、2.5、1.25与1比较,两者也很相近,主要是增加了载荷与压头直径平方比例(f/d2)为0.8、0.5、0.32、0.2、0.08等几种。

82.适用范围:除用于黑色金属材料与其制器硬度检测外,还主要用于塑性、弹塑性材料(如轴承合金、有色金属、塑料与复合材料)及其制品的硬度检测。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。