1.本发明属于动力学建模技术领域,具体涉及一种改进的滚动轴承动力学模型的构建方法。

背景技术:

2.滚动轴承是旋转机械中采用最广泛也是导致机器故障最常见的原因。而研究由故障产生的振动加速度响应对轴承的状态监测和诊断具有重要的意义。轴承动力学建模是用于预测和模拟轴承系统振动加速度响应的一种方便且有效手段,相比于传统的实验方法,轴承建模还具有周期短同时还能节约实验成本。更为重要的是,建模方法获取的振动加速度响应中不存在噪声的影响。因此它也通常用于开发轴承故障诊断的新方法,或用于测试轴承故障诊断算法的有效性。因此,轴承动力学模型的研究越来越受到广泛的关注。然而,现有的动力学模型要么未考虑滚动体自由度、质量和离心力等,要么存在运算效率低等问题。

技术实现要素:

3.本发明要解决的技术问题是:现有技术中的建立的轴承动力学模型要么未考虑滚动体自由度、质量和离心力等,要么存在运算效率低的技术问题。本发明的目的是提供一种改进的滚动轴承动力学模型的构建方法,融合了背景技术中未考虑到的重要参数,能更准确预测和模拟轴承振动响应,为轴承故障诊断机理及方法提供理论思路,从而避免由于轴承故障机理不清而导致的误诊问题,防止因轴承故障引起重大事故发生。

4.本发明解决其技术问题所采用的技术方案是:一种改进的滚动轴承动力学模型的构建方法,包括以下步骤:

5.s1、构建滚动体与内、外圈缺陷接触变形公式:

6.轴承系统包括内圈、外圈和2nb个滚动体;将(xi,yi)和(xo,yo)分别定义为轴承内圈和外圈的广义笛卡尔坐标系,滚动体(l

j,r

;r=1,2;j=1,2,3,

…

)定义为一个独立的广义极坐标系;

7.滚动体与外圈的接触变形量与滚动体所处的位置有关;为了推导出精确的滚动体与外圈缺陷接触变形公式,从滚动体与外圈之间的运动几何关系出发,分析发现滚动体与外圈之间的接触变形需要分两种情况进行讨论:

8.判断滚动体与缺陷接触位置,若滚动体与缺陷边缘接触,则第j颗滚动体与缺陷的接触变形量为滚动体与缺陷左边缘或右边缘接触的点到外滚道的距离,外圈接触变形δ

o j 1,r

可表示为:

[0009][0010]

其中,rd为节圆半径,rb为滚珠半径,cl为径向间隙,z

j,r

是第r列的第j颗滚动体位置相对于外圈中心的位移;ψ

j,r

为缺陷边缘与z

j,r

的夹角,ψ

j,r

可表示为:

[0011][0012]

其中,滚珠在轴承外圈坐标系内的角位置θ

j,r

为

[0013][0014]

其中,缺陷的角跨度为δφf,缺陷角位置中心为φf,l

j,r

为第j颗滚动体中心到极坐标系中极点的距离,φ

j,r

为滚珠在极标系内的角位置;

[0015]

若滚动体与缺陷底部接触,则第j颗滚动体与缺陷的接触变形为滚动体上沿着坐标轴中心与滚动体中心相交的点到缺陷底部的距离,外圈接触变形可表示为:

[0016][0017]

其中,h外圈缺陷的深度,则滚动体与外圈之间的接触变形可表示为:

[0018]

δ

o j,r

=max(δ

o j 1,r

,δ

o j 2,r

)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(5)

[0019]

滚动体与内圈之间的接触变形为

[0020][0021]

其中,x

j,r

是第r列的第j颗滚动体位置相对于内圈中心的位移;

[0022]

s2、计算滚动体作用于内、外圈之间的总接触力:

[0023]

由赫兹接触理论及新接触变形公式计算第j颗滚动体分别与外圈之间的径向接触力q

o j,r

和内圈之间的径向接触力q

i j,r

:

[0024][0025]

其中,ko和ki为赫兹接触载荷因子,并对每个滚动体的接触力进行求和则是作用于外圈的x方向总接触力f

out,x

和y方向的总接触力f

out,y

[0026][0027]

作用于内圈的x方向总接触力f

in,x

和y方向的总接触力f

in,y

[0028]

[0029]

滚珠在轴承内圈坐标系内的角位置α

j,r

为

[0030][0031]

s3、计算滚动体作用于内、外圈之间的总接触阻尼力:

[0032]

作用于内圈的x方向总接触阻尼力f

d in,x

和y方向总接触阻尼力f

d in,y

为

[0033][0034]

作用于外圈的x方向总接触阻尼力f

dout,x

和y方向总接触阻尼力f

dout,y

为

[0035][0036]

其中,c为粘性阻尼常数。

[0037]

s4、构建轴承系统非线性动力学方程,并将步骤s2、s3、s4的公式和结果带入步骤s4中,求解出整个轴承系统的振动加速度响应;

[0038]

整个轴承系统中构建了三个坐标系,模型中需要考虑所有滚动体(双排滚动体的总数为2nb)的自由度及质量,轴承系统还包括:高频谐振器,将内圈与轴的质量采用mi模拟,外圈与轴承座定义为mo,高频谐振器用mr表示,每个滚动体的质量为mb;外圈由一个水平方向弹簧阻尼器和一个垂直方向弹簧阻尼器支撑;内圈也由一个水平方向弹簧阻尼器和一个垂直方向弹簧阻尼器支撑;每个滚动体与内圈和外圈之间的接触也分别用弹簧阻尼器模拟;得到2nb个滚动体在内的2nb 6个自由度非线性动力学模型以及基于拉格朗日第二类方程建立含故障轴承系统非线性动力学微分方程组:

[0039][0040]

其中,xi和yi分别为轴承内圈在水平方向和垂直方向的位移,xo和yo分别为轴承外圈在水平方向和垂直方向的位移,xr和yr分别为外圈在水平方向和垂直方向的实测位移,和分别为轴承内圈在水平方向和垂直方向的速度,和分别为轴承外圈在水平方向

和垂直方向的速度,和分别为轴承外圈为外圈在水平方向和垂直方向的实测速度,和分别为轴承内圈在水平方向和垂直方向的加速度,和分别为轴承外圈在水平方向和垂直方向的加速度,和分别为外圈在水平方向和垂直方向的实测加速度,kr和cr分别为高频谐振器的刚度和阻尼,wc为保持架转速;f

x

和fy分别为轴承的水平方向静载荷和垂直方向静载荷;k

ox

和k

oy

是轴承座的水平和垂直刚度,c

ox

和c

oy

是轴承座的水平和垂直阻尼,{fr}为在极坐标系下作用于每个滚动体的广义径向接触力,{f

d r

}为广义接触阻尼力,和l

j,r

分别是第j颗滚动体的加速度、速度和位移。

[0041]

优选地,步骤s1所述的系统振动加速度响应是采用matlab软件中的龙格库塔算法进行求解。

[0042]

本发明的有益效果是,本发明的改进的滚动轴承动力学模型的构建方法,具体效果如下:

[0043]

本发明提出的改进的轴承动力学模型,可实现不同缺陷尺寸下的轴承系统振动加速度响应的精确模拟和预测,运行效率快且计算也更准确,得到的响应特征也更接近轴承系统的实验信号,这能为旋转机械中滚动轴承状态监测提供基础支撑,防止因轴承故障引起的重大事故发生,具有重要的实用性和工程价值。

附图说明

[0044]

下面结合附图和实施例对本发明进一步说明。

[0045]

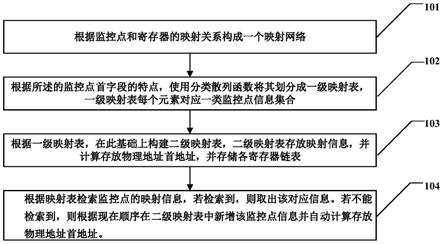

图1为本发明的改进的滚动轴承动力学模型的构建方法的流程图;

[0046]

图2为本发明的改进的滚动轴承动力学模型中轴承系统内各部件之间的相对位置示意图;

[0047]

图3为本发明的滚动体与外圈的2种接触情况,图中:(a)为滚动体与缺陷边缘接触;(b)为滚动体与缺陷底部接触;

[0048]

图4为本发明的改进的滚动轴承动力学模型示意图;

[0049]

图5为本发明的实施例轴承的外圈振动加速度信号时域波形图。

具体实施方式

[0050]

现在结合附图对本发明作进一步详细的说明。这些附图均为简化的示意图,仅以示意方式说明本发明的基本结构,因此其仅显示与本发明有关的构成。

[0051]

如图1所示,本技术提供一种改进的滚动轴承动力学模型的构建方法,包括以下步骤:

[0052]

s1、构建滚动体与内、外圈缺陷接触变形公式:

[0053]

轴承主要含有内圈、外圈和2nb个滚动体;图2所示为各部件之间的相对位置示意图;将(xi,yi)和(xo,yo)分别定义为轴承内圈和外圈的广义笛卡尔坐标系,滚动体(l

j,r

;r=1,2;j=1,2,3,

…

)定义为一个独立的广义极坐标系;滚动体与外圈的接触变形量与滚动体所处的位置有关;为了推导出精确的滚动体与外圈缺陷接触变形公式,从滚动体与外圈之间的运动几何关系出发,分析发现滚动体与外圈之间的接触变形需要分两种情况进行讨论:

[0054]

a、滚动体与缺陷边缘接触

[0055]

当滚动体与缺陷边缘接触时,第j颗滚动体与缺陷的接触变形量为滚动体与缺陷左边缘或右边缘接触的点到外滚道的距离,即图3(a)中的标识部分;因此,此时的外圈接触变形δ

o j 1,r

可表示为

[0056][0057]

其中,本实施例的节圆半径rd=90.1mm,滚珠半径rb=8.95mm,径向间隙cl=0.015mm,两排滚珠数量总数2nb=48;z

j,r

是第r列的第j颗滚动体位置相对于外圈中心的位移;ψ

j,r

为缺陷边缘与z

j,r

的夹角,可表示为

[0058][0059]

其中,滚珠在轴承外圈坐标系内的角位置θ

j,r

为

[0060][0061]

其中,缺陷的角跨度δφf=7

°

,缺陷角位置中心φf=270

°

,l

j,r

为第j颗滚动体中心到极坐标系中极点的距离,φ

j,r

为滚珠在极标系内的角位置;

[0062]

b、滚动体与缺陷底部接触

[0063]

当滚动体与缺陷底部接触时,第j颗滚动体与缺陷的接触变形为滚动体上沿着坐标轴中心与滚动体中心相交的点到缺陷底部的距离,即图3(b)中的标识部分;因此,这一情况的外圈接触变形可表示为:

[0064][0065]

其中外圈缺陷的深度h=0.6mm,则滚动体与外圈之间的接触变形可表示为:

[0066]

δ

o j,r

=max(δ

o j 1,r

,δ

o j 2,r

)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(5)

[0067]

滚动体与内圈之间的接触变形为:

[0068][0069]

其中,x

j,r

是第r列的第j颗滚动体位置相对于内圈中心的位移。

[0070]

s2,计算滚动体作用于内、外圈之间的总接触力:

[0071]

由赫兹接触理论及新接触变形公式可计算第j颗滚动体分别与外圈之间的径向接触力q

o j,r

和内圈之间的径向接触力q

i j,r

:

[0072]

[0073]

其中赫兹接触载荷因子ko=4576mn/m

1.11

和ki=4576mn/m

1.11

为;然后对每个滚动体的接触力进行求和则是作用于外圈的x方向总接触力f

out,x

和y方向的总接触力f

out,y

[0074][0075]

作用于内圈的x方向总接触力f

in,x

和y方向的总接触力f

in,y

[0076][0077]

滚珠在轴承内圈坐标系内的角位置α

j,r

为

[0078][0079]

s3、计算滚动体作用于内、外圈之间的总接触阻尼力:

[0080]

作用于内圈的x方向总接触阻尼力f

d in,x

和y方向总接触阻尼力f

d in,y

为

[0081][0082]

作用于外圈的x方向总接触阻尼力f

dout,x

和y方向总接触阻尼力f

dout,y

为

[0083][0084]

其中粘性阻尼常数c=900。

[0085]

s4、构建轴承系统非线性动力学方程:

[0086]

整个轴承系统中构建了三个坐标系,模型中需要考虑所有滚动体(双排滚动体的总数2nb=48)的自由度及质量,并加入一个高频谐振器;因此,将内圈与轴的质量采用mi模拟,外圈与轴承座定义为mo,高频谐振器用mr表示,每个滚动体的质量为mb;外圈由一个水平方向弹簧阻尼器和一个垂直方向弹簧阻尼器支撑;内圈也由一个水平方向弹簧阻尼器和一个垂直方向弹簧阻尼器支撑;每个滚动体与内圈和外圈之间的接触也分别用弹簧阻尼器模拟;这样便可得到考虑了2nb个滚动体在内的2nb 6个自由度非线性动力学模型,建立的轴承系统动力学模型示意图如图4所示;基于拉格朗日第二类方程建立含故障轴承系统非线性动力学微分方程组:

[0087][0088]

其中,xi和yi分别为轴承内圈在水平方向和垂直方向的位移,xo和yo分别为轴承外圈在水平方向和垂直方向的位移,xr和yr分别为外圈在水平方向和垂直方向的实测位移,和分别为轴承内圈在水平方向和垂直方向的速度,和分别为轴承外圈在水平方向和垂直方向的速度,和分别为轴承外圈为外圈在水平方向和垂直方向的实测速度,和分别为轴承内圈在水平方向和垂直方向的加速度,和分别为轴承外圈在水平方向和垂直方向的加速度,和分别为外圈在水平方向和垂直方向的实测加速度,kr和cr分别为高频谐振器的刚度和阻尼,wc为保持架转速;f

x

和fy分别为轴承的水平方向静载荷和垂直方向静载荷;k

ox

和k

oy

是轴承座的水平和垂直刚度,c

ox

和c

oy

是轴承座的水平和垂直阻尼,{fr}为在极坐标系下作用于每个滚动体的广义径向接触力,{f

d r

}为广义接触阻尼力,和l

j,r

分别是第j颗滚动体的加速度、速度和位移。

[0089]

本实施例中,各个部件的质量分别为mi=480kg,mo=200kg,mr=5kg,mb=60g,单排滚珠nb=24,转速wc=250r/min,刚度k

ox

=k

oy

=457.6mn/m

1.11

,kr=19,739mn/m

1.11

,阻尼c

ox

=c

oy

=1.46mn s/m,cr=18,850n s/m,f

x

=0,fy=-50kn。这样便建立了54个自由度的轴承动力学模型,把这些参数及步骤s1至步骤s3的公式代入至公式(13)中,采用matlab对微分方程组进行求解,便可计算出所有的方程中的加速度、速度和位移;图5所示为本实例求解得到的轴承外圈垂直方向实测振动加速度响应。

[0090]

总而言之,本技术提出的改进的轴承动力学模型,融合考虑滚动体的质量、离心力以及滚动体的自由度,将外圈、内圈以及滚动体三者视为相互独立的坐标系,在考虑在噪声情况下如何实现轴承定位诊断,多角度考虑了这些因素的影响,实现不同缺陷尺寸下的轴承系统振动加速度响应的精确模拟和预测,运行效率快且计算也更准确,得到的响应特征也更接近轴承系统的实验信号,这能为旋转机械中滚动轴承状态监测提供基础支撑,防止因轴承故障引起的重大事故发生,具有重要的实用性和工程价值。

[0091]

以上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。