1.本发明涉及到仓储系统控制领域,具体涉及一种自动小车存取系统的作业优化方法、系统及电子设备。

背景技术:

2.自动小车存取系统是一种新型的仓储技术,主要利用自动小车实现货物的存取和水平方向的运输,利用升降机实现竖直方向的传送,在电商及制造行业得到了广泛应用。

3.而传统的储位分配和作业调度存在以下问题:(1)策略设计的假设条件相对简单,与实际作业环境有一定差距;为了简化求解难度,假设随机安排自动小车处理到达作业,缺少对自动小车和作业之间的分配进行决策优化;假设取货作业所在储位不能用于存储货物,造成储位空间利用率的浪费。(2)储位分配和作业调度协同效率低;传统的研究是在一些启发式储位分配策略下研究作业调度问题。这种方法缺乏总体上的分析,往往只能得到效果较差的解,降低了整个系统的运作效率。

技术实现要素:

4.为了解决上述技术问题,本发明提供一种用于自动小车存取系统的作业优化方法、系统及电子设备。

5.根据本发明一方面,提供了一种用于自动小车存取系统的作业优化方法,包括:

6.获取自动小车存取系统的参数,其中,上述参数包括与储位分配和作业调度相关的系统结构信息、自动小车信息和作业信息;

7.根据参数,为自动小车存取系统的作业巷道构建储位分配和作业调度联合优化模型;

8.利用储位分配和作业调度联合优化模型,根据作业信息,获取自动小车存取系统的储位分配和作业调度策略;

9.根据储位分配和作业调度策略,优化自动小车存取系统的自动小车的作业区域。

10.根据本发明的实施例,上述系统结构信息包括巷道数量信息、相邻巷道的间距信息和存储位信息;自动小车信息包括自动小车数量信息、自动小车速度信息和自动小车存取货物时间信息;作业信息包括存货作业数量信息、存货坐标信息、取货作业数量信息和取货坐标信息。

11.根据本发明的实施例,上述存储位信息由式(1)表示:

[0012][0013]

其中,no是自动小车存取系统的作业巷道上初始空存储位的数量,nr是取货作业数量。

[0014]

根据本发明的实施例,上述储位分配和作业调度联合优化模型由(2)表示:

[0015][0016]

其中,no是自动小车存取系统的作业巷道上初始空存储位的数量,nr是取货作业数量,c

ij

是完成作业指令(i,j)的时间,y

ij

是二元决策变量,当指令(i,j)完成时等于1,当(i,j)未完成时等于0。

[0017]

根据本发明的实施例,上述作业指令包括存货指令、取货指令和存取货指令;

[0018]

其中,存货指令表示自动小车运送货物到指定存货位、释放货物并返回到作业巷道的进出口的位置;完成存货指令的作业时间由式(3)表示:

[0019][0020]

取货指令表示自动小车从作业巷道的进出口的位置移动到指定取货位,拿起在取货位上的货物后,返回作业巷道的进出口的位置;完成取货指令的作业时间由式(4)表示:

[0021][0022]

存取货指令表示自动小车运送货物到指定的存货位,释放货物后,再移动到取货位,拿起货物后返回到作业巷道的进出口的位置;完成存取货指令的作业时间由式(5)表示:

[0023][0024]

其中,di和di表示自动小车存取系统的存储位到作业巷道的进出口的距离,vw表示自动小车在作业巷道内的速度,t

p

表示自动小车拿起、释放一个货物所需时间。

[0025]

根据本发明的实施例,上述储位分配和作业调度联合优化模型由式(6)~式(10)表示的条件进行约束:

[0026][0027][0028][0029][0030][0031]

其中,ns表示作业巷道上存货作业的数目,r表示取货作业的储位集合,rc是r的子

集,大小用|rc|表示;约束(6)确保每个取货作业必须被执行;约束(7)表示在一个指令中最多选择一个存货作业与取货作业配对;约束(8)确保所有存货作业都被完成;约束(9)为子回路消除约束;约束(10)给出了二元决策变量y

ij

的取值范围。

[0032]

根据本发明的实施例,上述获取自动小车存取系统的储位分配和作业调度策略包括:

[0033]

当存货作业数量小于等于取货作业数量时,计算存货作业数量和取货作业数量的差值,执行取货指令,当取货指令的次数达到差值时,执行存取货指令,获得储位分配和作业调度策略;

[0034]

当存货作业数量大于取货作业数量时,选择存货作业数量的空存储位,利用匈牙利算法进行作业指令规划,当规划中存在子回路,则将新的存储位代替子回路中的最小存储位编号,并根据存货作业数量小于等于取货作业数量进行规划,获得储位分配和作业调度策略。

[0035]

根据本发明的实施例,上述优化自动小车存取系统的自动小车的作业区域包括利用动态规划模型优化自动小车的作业区域;其中,上述动态规划模型由式(11)~式(13)表示:

[0036][0037][0038][0039]

其中,f

zr

表示状态(z,r)的目标值,c

zjr

为状态(z-1,j)转移到状态(z,r)状态转移方程;状态(z,r)表示区域z的最右侧巷道指标是r;ts表示自动小车从一条作业巷道到相邻作业巷道的移动时间。

[0040]

根据本发明实施例,上述作业优化方法利用相对作业完成时间作为衡量指标;其中,相对作业完成时间由式(14)表示:

[0041][0042]

其中,m(p)表示经验式决策得到的作业总完成时间,m(c)是根据上述方法得到的作业总完成时间。

[0043]

根据本发明的另一方面,提供了一种自动小车存取系统的作业优化系统,包括:

[0044]

第一获取模块,用于获取自动小车存取系统的参数,其中,参数包括与储位分配和作业调度相关的系统结构信息、自动小车信息和作业信息;

[0045]

构建模块,用于根据参数,为自动小车存取系统的作业巷道构建储位分配和作业调度联合优化模型;

[0046]

第二获取模块,用于利用储位分配和作业调度联合优化模型,根据作业信息,获取自动小车存取系统的储位分配和作业调度策略;

[0047]

优化模块,用于根据储位分配和作业调度策略,优化自动小车存取系统的自动小车的作业区域。

[0048]

根据本发明的实施例,提供了一种电子设备,包括:

[0049]

一个或多个处理器;

[0050]

存储装置,用于存储一个或多个程序,

[0051]

其中,当所述一个或多个程序被所述一个或多个处理器执行时,使得所述一个或多个处理器执行上述的方法。

[0052]

本发明提供的用于自动小车存取系统的作业优化方法可以合理安排自动小车完成存取作业的顺序和存货作业的储位分配,与现有技术相比节约了作业时间,实现高吞吐能力。同时,本发明提供的上述优化方法还能确保自动小车路径不发生冲突,提高了系统的柔性,降低了系统运作成本。本发明提供的用于自动小车存取系统的作业优化系统能够提高供应链的响应速度,提高自动小车存取系统拣选作业效率。

附图说明

[0053]

图1示意性示出了根据本发明实施例的用于自动小车存取系统的作业优化方法的流程图;

[0054]

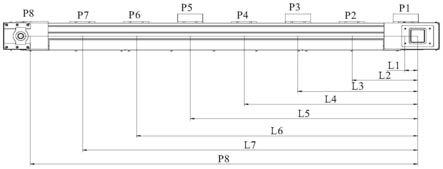

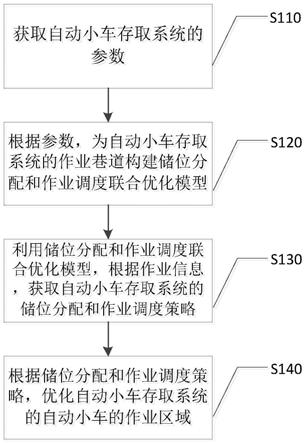

图2是根据本发明实施例的动态规划示意图;

[0055]

图3示意性示出了根据本发明实施例的用于自动小车存取系统的作业优化系统的结构图;

[0056]

图4示意性示出了根据本发明实施例的适于实现用于自动小车存取系统的作业优化方法的电子设备方框图。

具体实施方式

[0057]

为使本发明的目的、技术方案和优点更加清楚明白,以下结合具体实施例,并参照附图,对本发明作进一步的详细说明。

[0058]

自动小车存取系统每一层中,自动小车可以通过交叉通道实现跨巷道运动,提高系统存储能力、稳定性与柔性,但是可能会导致自动小车的运动路径发生冲突的情况,增加存取货时间。为了提高系统运作效率,需要对货物和储位的分配进行改进和优化,除了降低货物库存成本以外,还方便自动小车进行快速存储和拣选货物;其次,采用合理的作业调度策略是提高系统吞吐性能的有效手段,可以直接提高系统拣选作业效率;最后,通过对巷道进行合理的分区使得一个区域只有一辆自动小车,并且自动小车只完成分配区域的作业,确保自动小车运动路径不会冲突,进而提高供应链的响应速度。

[0059]

图1示意性示出了根据本发明实施例的用于自动小车存取系统的作业优化方法的流程图。

[0060]

如图1所示,该实施例的作业优化方法包括操作s110~操作s140。

[0061]

在操作s110,获取自动小车存取系统的参数,其中,上述参数包括与储位分配和作业调度相关的系统结构信息、自动小车信息和作业信息;

[0062]

在操作s120,根据参数,为自动小车存取系统的作业巷道构建储位分配和作业调度联合优化模型;

[0063]

作业巷道包括拣选巷道,通过为每个拣选巷道构建优化模型,寻找每个拣选巷道的最优化作业时间。

[0064]

在操作s130,利用储位分配和作业调度联合优化模型,根据作业信息,获取自动小车存取系统的储位分配和作业调度策略;

[0065]

作业信息包括上述作业巷道中每条拣选巷道的存货作业和取货作业的相对数量大小,利用这些存取货作业数量,通过储位分配和作业调度联合优化模型获取每条拣选巷道上的储位分配和作业调度策略。

[0066]

在操作s140,根据储位分配和作业调度策略,优化自动小车存取系统的自动小车的作业区域。

[0067]

利用操作s130获得的储位分配和作业调度策略,设计动态规划算法快速得到自动小车存取系统中每辆自动小车负责的巷道区域,使得整个自动小车存取系统中自动小车的作业总时间最小化。

[0068]

利用上述作业优化方法,能够提高自动小车存取系统总的作业效率,减少自动小车存取系统总的作业时间,从而可以有效的降低成本。

[0069]

根据本发明的实施例,上述系统结构信息包括巷道数量信息、相邻巷道的间距信息和存储位信息;自动小车信息包括自动小车数量信息、自动小车速度信息和自动小车存取货物时间信息;作业信息包括存货作业数量信息、存货坐标信息、取货作业数量信息和取货坐标信息。

[0070]

上述存储位信息包括空存位的坐标信息,即空存储位所在巷道的位置;上述自动小车速度信息包括自动小车在巷道和交叉通道上的速度;上述自动小车存取货物时间信息包括自动小车拿起、释放一个货物所需时间。

[0071]

根据本发明的实施例,上述存储位信息由式(1)表示:

[0072][0073]

其中,no是自动小车存取系统的作业巷道上初始空存储位的数量,nr是取货作业数量。

[0074]

通过定义上述存储位信息,可以将自动小车作业指令与存储位信息联合起来,方便储位分配和作业调度联合优化模型对数据进行处理。

[0075]

根据本发明的实施例,上述储位分配和作业调度联合优化模型由(2)表示:

[0076][0077]

其中,no是自动小车存取系统的作业巷道上初始空存储位的数量,nr是取货作业数量,c

ij

是完成作业指令(i,j)的时间,y

ij

是二元决策变量,当指令(i,j)完成时等于1,当(i,j)未完成时等于0。

[0078]

上述储位分配和作业调度联合优化模型旨在寻找自动小车存取系统中每一个作业巷道即拣选巷道的最小作业时间;当每一个拣选巷道的作业时间均寻找到作业时间的最

小值,那么整个自动小车存取系统的作业时间就最小,从而提高了整体的作业效率。

[0079]

根据本发明的实施例,上述作业指令包括存货指令、取货指令和存取货指令;

[0080]

其中,存货指令表示自动小车运送货物到指定存货位、释放货物并返回到作业巷道的进出口的位置;完成存货指令的作业时间由式(3)表示:

[0081][0082]

上述存货指令表示自动小车仅进行存货作业,以(i,0)表示,c

i0

表示完成存货指令所需要的时间,即自动小车拿起要存储货物后移动到储位li,放下存储货物后返回到进出口总共花费的时间。

[0083]

取货指令表示自动小车从作业巷道的进出口的位置移动到指定取货位,拿起在取货位上的货物后,返回作业巷道的进出口的位置;完成取货指令的作业时间由式(4)表示:

[0084][0085]

上述取货指令表示自动小车仅进行取货作业,以(0,i)表示,c

0i

表示完成取货指令所需要的时间,即自动小车从进出口移动至储位li,然后拿起货物并运送到进出口,根据上述关于储位信息的定义,可以知道d0=0表示自动小车位于作业巷道的进出口的位置。

[0086]

存取货指令表示自动小车运送货物到指定的存货位,释放货物后,再移动到取货位,拿起货物后返回到作业巷道的进出口的位置;完成存取货指令的作业时间由式(5)表示:

[0087][0088]

存取货指令是双指令,以(i,j)表示,c

ij

表示完成存取货指令所需要的时间,即自动小车获得存储货物后,将其运送至储位li,然后移动到储位li,拿起要取的货物并运送到进出口。

[0089]

上述公式(3)、公式(4)和公式(5)中,di和dj表示自动小车存取系统的存储位到作业巷道的进出口的距离,vw表示自动小车在作业巷道内的速度,t

p

表示自动小车拿起、释放一个货物所需时间。

[0090]

通过上述公式,可以将自动小车存取系统的作业指令进行分类,从而更清楚的了解自动小车存取系统中作业的类型;在此基础上,自动小车的作业模式和完成作业的时间,可以被明确的计算出来,为后续的作业优化提供坚实的理论基础。

[0091]

根据本发明的实施例,上述储位分配和作业调度联合优化模型由式(6)~式(10)表示的条件进行约束:

[0092][0093]

[0094][0095][0096][0097]

其中,ns表示作业巷道上存货作业的数目,r表示取货作业的储位集合,rc是r的子集,大小用|rc|表示;约束(6)确保每个取货作业必须被执行;约束(7)表示在一个指令中最多选择一个存货作业与取货作业配对;约束(8)确保所有存货作业都被完成;约束(9)为子回路消除约束;约束(10)给出了二元决策变量y

ij

的取值范围。

[0098]

根据本发明的实施例,上述获取自动小车存取系统的储位分配和作业调度策略包括:

[0099]

当存货作业数量小于等于取货作业数量时,计算存货作业数量和取货作业数量的差值,执行取货指令,当取货指令的次数达到差值时,执行存取货指令,获得储位分配和作业调度策略;

[0100]

当存货作业数量大于取货作业数量时,选择存货作业数量的空存储位,利用匈牙利算法进行作业指令规划,当规划中存在子回路,则将新的存储位代替子回路中的最小存储位编号,并根据存货作业数量小于等于取货作业数量进行规划,获得储位分配和作业调度策略。

[0101]

上述获得储位分配和作业调度策略的过程,可以理解成将储位分配和作业调度的解表示为处理作业的指令顺序。例如自动小车被分配2个存货作业和2个取货作业,取货作业位于储位l1和l2,初始空存储位为l3。一个可行解是自动小车先将存储货物存放在储位l3,再完成位于储位1_1的取货作业,随后将存储货物存放在储位l1,再完成位于储位l2的取货作业。此解对应的处理作业的指令顺序为[(3,1),(1,2)]。

[0102]

当存货作业数量小于取货作业数量时,即ns<nr,处理作业的指令顺序[(0,1),(0,2)...,(0,n

r-ns),(n

r-ns,n

r-ns 1),(n

r-ns 1,n

r-ns 2),...,(n

r-1,nr)]是最优解;

[0103]

当存货作业数量等于取货作业数量时,即ns=nr,如果那么处理作业的指令顺序[(nr 1,1),(1,2),...,(n

r-1,nr)]是最优解;如果那么处理作业的指令顺序[(0,1),(1,2),...,(n

r-1,nr),(nr,0)]是最优解;

[0104]

当存货作业数量大于取货作业数量时,即ns>nr,使用匈牙利算法求解不含有约束(9)的储位分配和作业调度联合优化模型,如果不存在子回路,其解即为最优解。如果存在子回路,确定候选的存放存货作业的储位集合u;u的数量是min(ns,no)-ns nr,枚举如下:前n

s-nr个初始空存储位和前nr个取货作业储位;前(n

s-nr 1)个初始空存储位和前(n

r-1)个取货作业储位,依此类推;最后是前min(ns,no)个初始空存储位和前(n

s-min(ns,no))个取货作业储位,其中取货作业和初始空存储位按照与进出口的距离进行升序排序;对每个集合u求解不含有约束(9)的储位分配和作业调度联合优化模型,将解分为g1,g2和g3三组,其中g1是所有子回路的集合;g2是最后一个元素为0的链的集合;g3是最后一个元素为取货作业所在

储位的链的集合;如果61为空集,将解作为u对应的最优解;如果g1不为空集,对于i从0到|g1|,分别从g2中选择具有最大倒数第二个元素的链合并前i个子回路,并从g3中选择具有前两个元素中最小元素的链合并剩下的子回路;返回最小值作为u对应的最优解;返回所有u对应的最优解中的最小值作为处理作业的指令顺序的最优解,此为当ns>nr时最优的储位分配和作业调度策略。

[0105]

根据本发明的实施例,上述优化自动小车存取系统的自动小车的作业区域包括利用动态规划模型优化自动小车的作业区域;其中,上述动态规划模型由式(11)~式(13)表示:

[0106][0107][0108][0109]

其中,f

zr

表示状态(z,r)的目标值,c

zjr

为状态(z-1,j)转移到状态(z,r)状态转移方程;状态(z,r)表示区域z的最右侧巷道指标是r;ts表示自动小车从一条作业巷道到相邻作业巷道的移动时间。

[0110]

上述z=1,...,v表示作业区域或者一辆自动小车(因为作业区域的数量等于小车的数量),v表示自动小车的数目;对于上述动态规划模型,使用逆向求解法求出每辆自动小车负责的巷道区域。

[0111]

图2是根据本发明实施例的动态规划示意图。下面结合图2对上述方法作进一步的说明。

[0112]

在一个拥有5条巷道和3辆自动小车的自动小车存取系统中,自动小车完成各条巷道上作业的时间分别为18、20、28、12和34。自动小车从一条巷道到相邻巷道的时间为ts=3。自动小车编号从左到右记为1到3。在图2中用粗体表示最优解所对应的路径。在最优解中,自动小车1负责巷道1到2,自动小车2负责巷道3和4,自动小车3负责巷道5,作业总完成时间是43。

[0113]

根据本发明实施例,上述作业优化方法利用相对作业完成时间作为衡量指标;其中,相对作业完成时间由式(14)表示:

[0114][0115]

其中,m(p)表示经验式决策得到的作业总完成时间,m(c)是根据本发明实施例的上述方法得到的作业总完成时间。

[0116]

为了更加直观的展现本发明在自动小车存取系统中减少运作时间,在本实施例中,实例选自某地的自动小车存取系统。某地自动小车存取系统目前采用的经验式决策如下:各条巷道中的存取作业按照先到先服务的顺序进行,存货作业选择离进出口最近的空存储位进行存放。随后按照各个区域都有相同数量的巷道的标准进行区域划分。本发明实

施例选择经验式决策和本发明提出的方法在作业完成时间之间的百分比差距作为衡量指标,如式(14所示):其中,m(p),m(c)分别表示经验式决策和本发明提出的方法得到的作业总完成时间。表1是相对作业完成时间:

[0117]

表1

[0118]

|o|m(p)m(c)δ(%)504073699.3310072864511.402001273114010.455002349186720.52

[0119]

注:|o|表示作业的数量。

[0120]

由表1可知,本发明所提出的方法在现实应用中比经验式决策表现好,极大的减少了服务时间,提高了系统运作效率。

[0121]

图3示意性示出了根据本发明实施例的用于自动小车存取系统的作业优化系统的结构图。

[0122]

如图3所示,该实施例的作业优化系统300包括第一获取模块310,构建模块320,第二获取模块330和优化模块340。

[0123]

第一获取模块310,用于获取自动小车存取系统的参数,其中,参数包括与储位分配和作业调度相关的系统结构信息、自动小车信息和作业信息;

[0124]

构建模块320,用于根据参数,为自动小车存取系统的作业巷道构建储位分配和作业调度联合优化模型;

[0125]

第二获取模块330,用于利用储位分配和作业调度联合优化模型,根据作业信息,获取自动小车存取系统的储位分配和作业调度策略;

[0126]

优化模块340,用于根据储位分配和作业调度策略,优化自动小车存取系统的自动小车的作业区域。

[0127]

利用上述作业优化系统,能够使得自动小车存取系统获得最优的作业顺序,从而大大减少了作业时间,提高了作业效率,进而降低了整个自动小车存取系统的作业成本。

[0128]

图4示意性示出了根据本发明实施例的适于实现用于自动小车存取系统的作业优化方法的电子设备的方框图。

[0129]

如图4所示,根据本发明实施例的电子设备400包括处理器401,其可以根据存储在只读存储器(rom)402中的程序或者从存储部分408加载到随机访问存储器(ram)903中的程序而执行各种适当的动作和处理。处理器401例如可以包括通用微处理器(例如cpu)、指令集处理器和/或相关芯片组和/或专用微处理器(例如,专用集成电路(asic))等等。处理器401还可以包括用于缓存用途的板载存储器。处理器401可以包括用于执行根据本公开实施例的方法流程的不同动作的单一处理单元或者是多个处理单元。

[0130]

在ram 403中,存储有电子设备400操作所需的各种程序和数据。处理器401、rom 402以及ram 403通过总线404彼此相连。处理器401通过执行rom 402和/或ram 403中的程序来执行根据本公开实施例的方法流程的各种操作。需要注意,所述程序也可以存储在除rom 402和ram 403以外的一个或多个存储器中。处理器401也可以通过执行存储在所述一

个或多个存储器中的程序来执行根据本公开实施例的方法流程的各种操作。

[0131]

根据本发明的实施例,电子设备400还可以包括输入/输出(i/o)接口405,输入/输出(i/o)接口405也连接至总线404。电子设备400还可以包括连接至i/o接口405的以下部件中的一项或多项:包括键盘、鼠标等的输入部分406;包括诸如阴极射线管(crt)、液晶显示器(lcd)等以及扬声器等的输出部分407;包括硬盘等的存储部分408;以及包括诸如lan卡、调制解调器等的网络接口卡的通信部分409。通信部分409经由诸如因特网的网络执行通信处理。驱动器410也根据需要连接至i/o接口405。可拆卸介质411,诸如磁盘、光盘、磁光盘、半导体存储器等等,根据需要安装在驱动器410上,以便于从其上读出的计算机程序根据需要被安装入存储部分408。

[0132]

以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步详细说明,应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。