1.本公开涉及车辆用灯具。

背景技术:

2.以往,提出了一种灯具单元,其利用反射镜将从光源向上方照射的光向前方反射,通过被反射的光中的未被遮光罩截止的一部分光所通过的凸状的投影透镜,向车辆前方投影光源像(参照专利文献1)。该灯具单元中,凸状的投影透镜被透镜支架支承,透镜支架被向后方延伸的基座构件支承,进而,基座构件支承在规定位置载置有光源单元的散热器。

3.[在先技术文献]

[0004]

[专利文献]

[0005]

专利文献1:日本特开2016-139514号公报

技术实现要素:

[0006]

[发明要解决的课题]

[0007]

但是,上述灯具单元由于投影透镜与光源单元分离,存在于投影透镜与光源单元之间的构件也较多,因此投影透镜与光源单元的定位精度存在改善的余地。

[0008]

本发明鉴于以上状况而完成,其例示性的目的之一在于提供一种提高搭载有光源的基板与透镜的的定位精度的新技术。

[0009]

[用于解决技术课题的技术方案]

[0010]

为了解决上述课题,本发明的一个方案的车辆用灯具包括:搭载有光源的基板;从光源射出的光所入射、并从内部透过而向前方射出的透镜;以及保持透镜的支架。基板和透镜相对于支架被定位。

[0011]

根据本方案,由于基板和透镜相对于作为相同部件的支架被定位,因此基板与透镜的定位精度提高。

[0012]

透镜也可以设于比支架的开口部靠基板侧,具有:使光源的光折射而向前方射出的中央部;以及在中央部的周围,使入射的光源的光进行内面反射而向前方射出的外缘部。由此,由于透镜不像凸透镜那样从支架突出,因此能够使车辆用灯具的车辆前后方向的厚度变薄。

[0013]

支架也可以以包围开口部的方式具有凸缘部。透镜也可以固定在设于凸缘部的内侧的定位部。由此,能够从支架的后方组装透镜并进行定位。

[0014]

基板是厚度为1~2mm的金属板,金属板的与搭载有光源的面相反侧的面也可以露出。由此,能够使车辆用灯具的车辆前后方向的厚度变薄。

[0015]

本发明的另一方案是车辆用灯具的制造方法。该方法包括:准备具有供光源的光射出的开口部的筒状的支架的准备工序;以包围开口部的方式,将透镜定位在形成于该开口部的内侧的定位部的透镜定位工序;以及将搭载有光源的基板定位在支架的与开口部相反侧的固定部的基板定位工序。透镜定位工序和基板定位工序通过利用从相同侧射出的激

光的熔接而进行。

[0016]

根据本方案,由于能够通过从相同侧射出的激光熔接进行透镜定位工序和基板定位工序,因此能够减少在制造时改变激光熔接装置的朝向、或使透镜、支架等部件旋转的情况。

[0017]

此外,以上构成要素的任意组合、将本发明的表现在方法、装置、系统等之间进行转换的方案作为本发明的方案也是有效的。

[0018]

[发明效果]

[0019]

根据本发明,能够提高基板与透镜的定位精度。

附图说明

[0020]

图1是第1实施方式的车辆用灯具的主视图。

[0021]

图2是第1实施方式的车辆用灯具的分解立体图。

[0022]

图3是图1所示的车辆用灯具的a-a剖视图。

[0023]

图4是用于说明第1实施方式的车辆用灯具的制造方法的示意图。

[0024]

图5是从上方观察第1实施方式的发光模块的立体图。

[0025]

图6是第1实施方式的发光模块的后视图。

[0026]

图7是放大图5所示的发光模块的开口部附近的图。

[0027]

图8是包括第1实施方式的发光模块的开口部的一个剖面的示意图。

[0028]

图9是从上方观察第2实施方式的发光模块的立体图。

[0029]

图10是第2实施方式的发光模块的后视图。

[0030]

图11是放大图9所示的发光模块的开口部附近的图。

[0031]

图12的(a)、图12的(b)是放大第2实施方式的发光模块中的布线基板与电路基板的连接部附近的图。

[0032]

图13的(a)是第3实施方式的车辆用灯具的主视图,图13的(b)是第3实施方式的车辆用灯具的立体图。

[0033]

图14是第3实施方式的车辆灯具的分解立体图。

具体实施方式

[0034]

以下,参照附图对用于实施本发明的方式进行详细说明。此外,在附图的说明中对相同的要素标注相同的附图标记,适当省略重复的说明。另外,以下所述的构成是例示,并不限定本发明的范围。

[0035]

(第1实施方式)

[0036]

[车辆用灯具]

[0037]

图1是第1实施方式的车辆用灯具的主视图。图2是第1实施方式的车辆用灯具的分解立体图。图3是图1所示的车辆用灯具的a-a剖视图。

[0038]

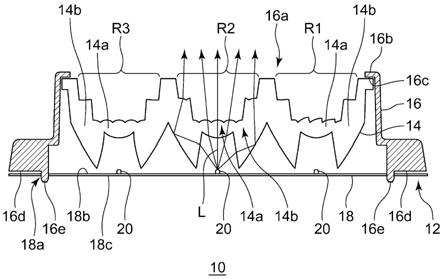

车辆用灯具10包括发光模块12、透镜14以及支架16。发光模块12具有由铝、铜等构成的板状的金属板18,和搭载于金属板18的、作为不同光源的3个半导体发光元件(发光二极管20)。半导体发光元件也可以是激光元件、el元件。透镜14具有以从发光二极管20射出的光l入射、从内部透过而向前方射出的方式控制光路的3个光学控制区域r1~r3。支架16

在透镜14相对于支架16被定位的状态下保持透镜14。另外,金属板18在相对于支架16被定位的状态下,被3根螺杆19固定于支架16。

[0039]

这样,本实施方式的车辆用灯具10由于金属板18和透镜14相对于作为相同部件的支架16被定位,因此金属板18与透镜14的定位精度提高。即,金属板18与透镜14的相对位置的精度提高,能够高精度地形成向车辆前方投影的期望的配光图案。

[0040]

透镜14不从支架16的开口部16a向前方突出,全部设于比开口部16a靠金属板18侧。即,透镜14的全部都被收纳于支架16与金属板18之间的区域。透镜14的光学控制区域r1~r3分别具有:使发光二极管20的光l折射而向前方射出的中央部14a;以及在中央部14a的周围、使入射的发光二极管20的光l进行内面反射而向前方射出的外缘部14b。由此,即使透镜14不是如凸透镜那样从支架突出的形状,也能够形成期望的配光图案,能够使车辆用灯具10的车辆前后方向的厚度变薄。

[0041]

接着,对本实施方式的车辆用灯具10的各部件的定位进行说明。支架16以包围开口部16a的方式具有凸缘部16b。透镜14固定在设于凸缘部16b的内侧的定位部16c。由此,能够从支架16的后方组装透镜14并进行定位。

[0042]

另外,金属板18形成有供设于支架16的后方侧端面16d的定位用的突起16e插入的定位孔18a。并且,通过突起16e嵌入定位孔18a,金属板18相对于支架16被定位。

[0043]

此外,金属板18是厚度为1~2mm的金属板,表面通过氧化铝膜处理或涂装等而黑色化,由此,来自金属板18的热的辐射率提高。并且,通过组合与搭载有发光二极管18的搭载面18b相反侧的面18c露出到外部,来自金属板18的热的辐射率提高、多个发光二极管20隔开间隔分散配置等,发光模块12不需要用于搭载金属板18的散热器就能够满足期望的散热性。由此,能够使车辆用灯具10的车辆前后方向的厚度变薄。

[0044]

图4是用于说明第1实施方式的车辆用灯具的制造方法的示意图。此外,图4是从侧方观察车辆用灯具的分解图。

[0045]

如图4所示,本实施方式的制造方法包括:准备具有供发光二极管20的光射出的开口部16a的筒状的支架16的准备工序;以包围开口部16a的方式,将透镜14的前方端面14c定位在形成于开口部16a的内侧(基板侧)的定位部16c的透镜定位工序;以及将搭载有发光二极管20的金属板18定位在支架16的与开口部16a相反侧的固定部(后方侧端面16d的突起16e)的基板定位工序。

[0046]

在透镜定位工序和基板定位工序中,能够将透镜14和金属板18从相同方向组装于支架16。另外,透镜14相对于支架16的熔接固定通过在将前方端面14c抵接于支架16的定位部16c的状态下,从透镜14的后方侧对该抵接区域照射激光而进行。另外,金属板18相对于支架16的熔接固定通过如下方式进行:在使金属板18与支架16的后方侧端面16d抵接、突起16e进入到定位孔18a的状态下,从后方侧对向金属板18的背面侧突出的突起16e附近照射激光。或者,通过在将突起16e插入定位孔18a而定位后,使用为固定用而设置的其他的孔,利用螺杆等紧固而进行。

[0047]

根据本方案,由于能够通过利用从相同侧射出的激光的熔接进行透镜定位工序和基板定位工序,因此能够减少在制造时改变激光熔接装置的朝向、或使透镜、支架等部件旋转的情况。另外,由于将透镜14熔接于支架16的部分成为凸缘部16b的内侧(背面侧),因此从正面观察车辆用灯具10难以观察到熔接部分,外观的美观性良好。另外,由于从熔接部分

通过的光被凸缘部16b遮蔽,因此能够减少炫光等不被控制的光泄漏到外部。或者,由于在螺杆等的紧固中也能够从相同的方向进行组装作业,因此能够提高作业性、抑制因组装错误导致的不良的产生。

[0048]

[发光模块]

[0049]

接着,对发光模块的优选的方式进行说明。图5是从上方观察第1实施方式的发光模块的立体图。图6是第1实施方式的发光模块的后视图。图7是放大图5所示的发光模块的开口部附近的图。图8是包括第1实施方式的发光模块的开口部的一个剖面的示意图。

[0050]

发光模块12包括:3个发光二极管20;设有控制发光二极管20的点亮熄灭的点亮控制电路22、以及与外部的连接器连接的连接器23的电路基板24;以及作为搭载有发光二极管20的元件用金属板的金属板18。电路基板24是在内部形成有连接发光二极管20和点亮控制电路22的布线部26的多层树脂基板。由此,如图8所示,能够以简易的构成连接点亮控制电路22和发光二极管20。在此,点亮控制电路22包括用于驱动发光二极管20所需的无源元件(例如,电阻、线圈、电容等)或有源元件(例如,晶体管、ic、二极管、运算放大器等)而构成电路。

[0051]

本实施方式的电路基板24是布线部26位于内部和表层的多层基板,例如是在玻璃环氧基板的表面或内部形成有作为布线部的铜箔图案的基板。由此,与如内置有母线的供电配件那样厚度较厚、材料及制造成本较高的配件相比,能够降低成本。此外,电路基板也可以由酚醛树脂或聚酰亚胺树脂构成。另外,露出到开口部24b的布线部26施加有金属表面处理(镀镍处理或镀金处理等)。由此,金线、铝线、铝带等金属线28的接合性变得良好。另外,与电路基板24的金属板18接触的背面侧表层仅有绝缘材料构成。由此,在将电路基板24粘接于导电性的金属板18时,不仅可以使用绝缘性的散热性良好的粘接剂,也可以使用导电性粘接剂。

[0052]

如图8所示,电路基板24的至少一部分搭载于金属板18上,布线部26在基板的厚度方向上,形成于点亮控制电路22与金属板18之间。点亮控制电路22安装于电路基板24的表面24a。由此,点亮控制电路22中使用的部件(例如,ic)所发出的热经由电路基板24的布线部,不仅在厚度方向上移动,还在水平方向上移动,因此散热性提高。

[0053]

另外,发光二极管20配置在电路基板24上所形成的开口部24b。由此,能够将发光二极管20直接搭载于金属板18之上。开口部24b被隔开间隔地设有多个,分别配置有发光二极管20。并且,针对各发光二极管20分别对应有透镜14不同的光学控制区域r1~r3。由此,能够在一个发光模块中设置配光不同的多个光源。

[0054]

发光二极管20经由布线部26和金属线28而连接。由此,能够提高发光二极管20的电极焊盘20a与布线部26的连接可靠性。另外,通过使用金属线28,能够减小电极焊盘20a的面积。另外,本实施方式的电极焊盘20a的面积比发光二极管20的发光面20b小。这样,在发光二极管20的发光面20b朝向车辆前方的情况下,在从正面观察车辆用灯具10时,如果是较细的金属线28或较小的电极焊盘20a则不明显。

[0055]

如图6所示,发光模块12还包括与金属板18不同的电路用金属板30。电路基板24以架设于金属板18和电路用金属板30之上的方式搭载,金属板18与电路用金属板30热分离。由此,作为元件用金属板的金属板18的形状、大小可以考虑发光二极管20发出的热而设定,电路用金属板30的形状、大小可以考虑点亮控制电路22发出的热而设定,设定的自由度提

高。

[0056]

金属板18是一片板状构件,在外周部18d形成有供矩形的电路用金属板30进入的矩形的切口部18e,通过金属板18、进入到切口部18e的电路用金属板30而整体成为矩形。由此,2个金属板整体成为单纯的矩形形状,与其他构件的干扰或空间的协调减少,由此布局的自由度增加。

[0057]

此外,金属板18、电路用金属板30是厚度为1~2mm的铝或铜等金属板。由此,能够使发光模块12成为薄型。另外,如图5所示,通过将包括ic这样的发热较大的元件的点亮控制电路22,设于远离配置有3个的发光二极管20中的散热性较差的中央的发光二极管20a的位置,能够降低点亮控制电路22的发热对发光二极管20a的影响。另外,如图2或图3所示,由透镜14、金属板18及支架16包围的区域存在一定程度的死区,因此构成点亮电路22的部件位于该死区。由此,能够抑制因点亮控制电路22导致车辆用灯具10在车辆前后方向上变厚的情况。

[0058]

(第2实施方式)

[0059]

图9是从上方观察第2实施方式的发光模块的立体图。图10是第2实施方式的发光模块的后视图。图11是放大图9所示的发光模块的开口部附近的图。图12的(a)、图12的(b)是放大第2实施方式的发光模块中的布线基板与电路基板的连接部附近的图。

[0060]

发光模块32包括:3个发光二极管20;作为搭载有发光二极管20的元件用金属板的金属板18;配置于金属板18之上的布线基板34;以及设有控制发光二极管20的点亮的点亮控制电路(未图示)的电路基板36。布线基板34形成有用于将发光二极管20搭载于金属板18的开口部34a,开口部34a露出位于布线基板34的内部的布线(母线)38的一部分38a,并具有包围作为连接发光二极管20与露出的布线38的一部分38a的连接构件的金属线28的深度。

[0061]

由此,能够以简易的构成连接点亮控制电路和发光二极管20。另外,由于开口部34a具有包围金属线28的深度d(参照图8),因此金属线28难以与其他部件接触。

[0062]

开口部34a以金属线28不从布线基板34的表面突出的方式构成。由此,避免金属线28与应该非接触的其他部件接触,例如,不需要用绝缘性的保护树脂包覆金属线28。其结果,实现发光模块32的成本的降低。

[0063]

布线基板34是金属板18和金属的母线一体成形的树脂基板。开口部34a是收容发光二极管20的凹部,母线的一部分从凹部的侧壁露出。由此,金属线28不从布线基板34的表面突出,而与母线的一部分连接。此外,布线基板34具有由工程塑料构成的外装部、壳体,以及设于其内部的母线,但不限于此,也可以是作为布线埋入有铜箔图案的多层树脂基板。

[0064]

此外,如图12的(a)所示,布线基板34与电路基板36之间的连接是将作为布线38的母线的端部与作为电路基板36的布线40的铜箔图案的端部用金属的跳线42连结而成的。或者,如图12的(b)所示,也可以是,布线38的端部以延伸至电路基板36的布线40之上的方式形成,布线38以通过弹性对布线40施力的方式进行加工。此外,布线基板34与电路基板36也可以是共通的一片基板。由此,基板的数量减少,能够降低将基板彼此连接的跳线等构件成本、削减组装工时。

[0065]

(第3实施方式)

[0066]

图13的(a)是第3实施方式的车辆用灯具的主视图,图13的(b)是第3实施方式的车辆用灯具的立体图。图14是第3实施方式的车辆灯具的分解立体图。此外,对与第1实施方式

的车辆用灯具10同样的构成标注相同的附图标记,并适当省略说明。

[0067]

车辆用灯具110包括发光模块112、透镜114以及支架116。发光模块112具有由铝、铜等构成的板状的金属板118和搭载于金属板118的、作为不同光源的3个半导体发光元件(发光二极管20)。3个发光二极管20配置于三角形(等边三角形或等腰三角形)的顶点的位置。

[0068]

透镜114具有以从发光二极管20射出的光l入射、从内部透过而向前方射出的方式控制光路的3个光学控制区域r4~r6。光学控制区域r4~r6分别以在对应的3个发光二极管20的前方呈三角形的方式设置。

[0069]

以上,参照上述各实施方式对本发明进行了说明,但本发明并不限定于上述各实施方式,关于将各实施方式的构成适当组合或置换的方式也包含于本发明。另外,也可以基于本领域技术人员的知识,重新排列各实施方式中的组合、处理的顺序,或对实施方式施加各种设计变更等变形,施加了这样的变形的实施方式也包含在本发明的范围内。

[0070]

[工业可利用性]

[0071]

本发明能够用于车辆用灯具。

[0072]

[附图标记说明]

[0073]

10车辆用灯具,12发光模块,14透镜,14a中央部,14b外缘部,14c前方端面,16支架,16a开口部,16b凸缘部,16c定位部,16d后方侧端部,16e突起,18金属板,18a定位孔,18b搭载面,18c面,18d外周部,18e切口部,20发光二极管,20a电极焊盘,20b发光面,22点亮控制电路,23连接器,24电路基板,24a表面,24b开口部,26布线部,28金属线,30电路用金属板,32发光模块,34布线基板,34a开口部,36电路基板,38布线。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。