1.本发明涉及悬置限位可靠性试验技术领域,具体涉及一种悬置限位整车可靠性验证方法。

背景技术:

2.随着汽车行业的发展,汽车功能越来越多,由此导致,一方面汽车动力总成越来越复杂,越来越多的零部件装配到动力总成上,使得动力总成体积越来越大;另一方面发动机舱内布置更多的零部件,使得发动机舱空间越来越小;悬置系统用来连接动力总成与车身/车架,通过悬置系统的限位作用,将动力总成固定机舱内,保证动力总成及装配在动力总成上的其他零部件在允许的范围内运动,避免其与机舱内其他零件/车身发生碰撞进而导致损坏。

3.当前行业内针对悬置的验证,无论是台架验证还是整车验证,均是在悬置满足设计要求时验证的。基于悬置限位的重要性(悬置限位失效后,动力总成会超过设计的运动范围,从而导致动力总成及固定在其上的附件与机舱或机舱内其他部件发生碰撞,使其损坏,从而发生与安全相关的功能失效(例如,撞坏制动油管/转向管结构影响制动与转向)与悬置结构的特殊性(主被动端支架通过主簧硫化粘接在一起,由于硫化后,硫化效果是否满足要求无法100%检测,所以无法避免硫化粘接不符合要求的悬置装配到整车上。一旦这种情况发生,而整车又未进行过主簧粘接失效的验证,后果将无法控制,对客户和企业都将带来无法预估的损失),因此只进行满足设计状态的悬置可靠性验证,存在较大风险。

技术实现要素:

4.本发明的目的在于克服现有技术的不足,提出一种悬置限位整车可靠性验证方法,用以验证在悬置主簧失效后,悬置的限位是否仍能够确保其不与机舱内周边零部件发生碰撞,而引起安全功能失效的问题。

5.为实现上述目的,本发明采用如下技术方案:一种悬置限位整车可靠性验证方法,包括以下步骤:s1.根据目标悬置的设计参数制备多个目标悬置样件,将其分为两组,一组不经处理为正常悬置,另一组经过处理为失效悬置;s2.首先将正常悬置装配至整车上,以预先设计的试验工况进行悬置限位可靠性验证,若验证结果合格,执行步骤s3,否则输出悬置限位整车可靠性试验结果不合格;s3.选择s1中的一个失效悬置替换整车上的一个正常悬置,再次进行悬置限位可靠性验证,若验证结果合格,执行步骤s4,否则输出悬置限位整车可靠性试验结果不合格;s4.重复步骤s3,依次采用准备好的失效悬置替换整车上的正常悬置进行悬置限位可靠性验证,直至车上所有悬置均被失效悬置替换,若替换过程及完全替换为失效悬置后的悬置限位可靠性试验结果均合格,则悬置限位整车可靠性验证通过,否则输出输出悬置限位整车可靠性试验结果不合格,并在优化目标悬置的设计参数后,重新执行步骤s1。

6.具体地,s1中所述正常悬置是通过正常涂胶、硫化工艺生产制备,所述失效悬置是通过不涂胶直接进行硫化工艺生产制备或正常涂胶、硫化工艺生产制备后人为将悬置的主簧割断所得。

7.具体地,s2中所述以预先设计的试验工况进行悬置限位可靠性验证,所述试验工况根据悬置相关试验标准进行设计。

8.具体地,s2中所述悬置限位可靠性验证结果合格的标准为:试验结束后,经检查,目标悬置没有与安全相关的功能失效且动力总成与机舱周边零部件之间无碰撞发生。

9.具体地,s3中所述选一个失效悬置替换整车上的一个正常悬置,失效悬置可在割断处涂抹胶水,使割断处轻微连接,以便于装配。

10.本发明相比现有技术的有益效果:本发明方法相比现有的悬置限位可靠性试验,添加了在悬置主簧失效时的可靠性试验,用以验证在悬置主簧失效后,悬置的限位功能是否仍能够将动力总成限制在允许的范围内活动,使动力总成不与机舱内周边零部件发生碰撞,采用本发明方法对整车悬置限位系统进行验证,能够在设计阶段及时发现整车在悬置失效情况下可能存在的安全问题,从而对整车结构进行优化,以提高整车安全性。

附图说明

11.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

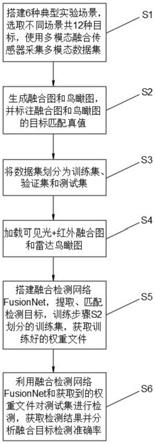

12.图1是本发明一种悬置限位整车可靠性验证方法的流程图。

具体实施方式

13.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

14.实施例:参见图1。

15.如图1所示,一种悬置限位整车可靠性验证方法,包括以下步骤:s1.根据目标悬置的设计参数制备多个目标悬置样件,将其分为两组,一组不经处理为正常悬置,另一组经过处理为失效悬置;s2.首先将正常悬置装配至整车上,以预先设计的试验工况进行悬置限位可靠性验证,若验证结果合格,执行步骤s3,否则输出悬置限位整车可靠性试验结果不合格;s3.选择s1中的一个失效悬置替换整车上的一个正常悬置,再次进行悬置限位可靠性验证,若验证结果合格,执行步骤s4,否则输出悬置限位整车可靠性试验结果不合格;s4.重复步骤s3,依次采用准备好的失效悬置替换整车上的正常悬置进行悬置限位可靠性验证,直至车上所有悬置均被失效悬置替换,若替换过程及完全替换为失效悬置后的悬置限位可靠性试验结果均合格,则悬置限位整车可靠性验证通过,否则输出输出悬

置限位整车可靠性试验结果不合格,并在优化目标悬置的设计参数后,重新执行步骤s1。

16.具体地,s1中所述正常悬置是通过正常涂胶、硫化工艺生产制备,所述失效悬置是通过不涂胶直接进行硫化工艺生产制备或正常涂胶、硫化工艺生产制备后人为将悬置的主簧割断所得。

17.具体地,s2中所述以预先设计的试验工况进行悬置限位可靠性验证,所述试验工况根据悬置相关试验标准进行设计。

18.具体地,s2中所述悬置限位可靠性验证结果合格的标准为:试验结束后,经检查,目标悬置没有与安全相关的功能失效且动力总成与机舱周边零部件之间无碰撞发生。

19.具体地,s3中所述选一个失效悬置替换整车上的一个正常悬置,失效悬置可在割断处涂抹胶水,使割断处轻微连接,以便于装配。

20.下面通过一个三点悬置的限位可靠性试验过程对本发明方法作进一步说明。

21.①

样件准备:在悬置其他性能验证通过,整车悬置结构确定后,准备试验用的悬置样件:一套正常悬置,一套主簧被完全割断的失效悬置;

②

试验前准备:确认动力总成与转向、制动系统间的最小距离;

③

试验过程:第一轮:首先确认车辆状况正常,检查实验前准备过程中确认的动力总成与转向、制动系统间的最小距离点,按照如下表1中所列试验工况进行验证。

22.表1 整车悬置限位可靠性试验工况表第一轮试验:进入工况1(高环),以70~90km/h速度行驶一圈(1个循环)后驶出;

以40km/h依次进入工况2~6,完成1个循环后再按照工况2~6进行第2个循环(共2个循环);完成工况2~6的第2个循环后进入工况7(高环),以105~120km/h行驶一圈(1个循环)后驶出;以40km/h进入工况8(f1振动路3),以30km/h进入工况9,以40km/h进入工况10行驶1个循环后,再次进行工况8~10的循环;工况11,进入f2辅路直线段,从静止全油门加速至40km/h后,以0.7g加速度进行紧急制动停车,重复3次。

23.工况12,行驶至绕8字广场,停车后,挂d档(自动档车型),制动踏板踩下同时,快速踩油门至2500~3000r/min,松开油门,然后松开刹车后,重新驻车,重复该工况操作3次;工况13,绕8字广场,确保周围安全的情况下,挂d挡松开油门滑行(速度10km/h),以最快速度转动方向盘360

°

,然后松开,观察方向盘是否自动回正,重复3次(左右各360

°

为1次);工况14,挂p档,驻车,向左右打方向至极限位置,重复3次;工况15,进入高环,以90km/h速度行驶,进行3次快速变道;工况16,进入16.6%坡道,在坡道中间制动停车,挂n挡,拉手刹,驻车10~15s,检查制动效果;工况17, 出16.6%坡道后右转,从右侧连接道路下行,通过20%坡道上至山顶,从30%坡道下行,至坡道中间制动停车,挂n挡,拉手刹,驻车10~15s;完成工况1~17后,驶出试验场,进入维修车间检查,检查车辆,确认车辆没有相关安全功能损坏且动力总成与机舱周边零部件无碰撞后,进行第二轮试验;第二轮:第一轮验证通过后,用任意1个准备好的主簧失效悬置更换车辆上对应的正常悬置,然后按照第一轮试验步骤进行试验。

24.第三轮:第二轮验证通过后,用任意1个准备好的主簧失效悬置更换车辆上对应的正常悬置,然后按照第一轮试验步骤进行试验。

25.第四轮:第三轮验证通过后,用剩余的1个准备好的主簧失效悬置更换车辆上对应的正常悬置,然后按照第一轮试验步骤进行试验。

26.完成以上所有试验过程后,对整车进行检查,没有发现悬置系统相关安全功能失效且动力总成与机舱周边零部件无碰撞发生,则悬置系统限位可靠性验证通过。

27.以上所述,仅是本发明的较佳实施例而已,并非对本发明的结构作任何形式上的限制。凡是依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均属于本发明的技术方案范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。