1.本发明涉及冶金技术领域,涉及一种从铁矿石直接还原物料中分离残炭的方法。

背景技术:

2.目前,在铁矿石炼铁的非高炉直接还原工艺中,一般采用铁矿石经直接还原工艺生产高温金属化物料,然后将高温金属化物料经无氧冷却后得到常温金属化物料,常温金属化物料再经分选工艺去除物料还原过程中剩余的残炭和灰分,得到的洁净金属化物料再加入到熔分电炉中进行熔分,可得到高温铁水。

3.在常温金属化物料分选工艺中,由于金属化物料呈现多孔的海绵结构,采用湿式磁选工艺会造成金属化物料的二次氧化,一般采用干式磁选方法。

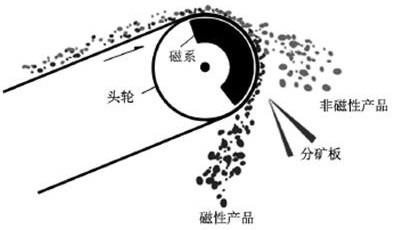

4.在常温还原物料干式磁选工艺中,当还原物料的粒度过细时,一般采用永磁磁滑轮进行干选,图1为通过永磁磁滑轮进行干式磁选的示意图。还原物料经皮带输送到磁滑轮的分选磁系中,在磁系的磁力和磁滑轮的离心力作用下,磁性物料紧贴皮带表面移动,而非磁性料则离开皮带表面进行移动,从而实现金属化物料与残炭和灰分的分离。该工艺存在以下缺点:(1)永磁磁滑轮的磁极数有限,磁翻转次数少,精矿品位低;(2)永磁磁滑轮给矿料层薄,生产能力小;(3)料层给矿没有分散条件。干选得到的金属化物料中往往夹杂有部分残炭和灰分,使金属化物料的铁品位受到一定的影响。

技术实现要素:

5.本发明针对铁矿石直接还原物料采用传统干式磁选方法存在的干选物料铁品位低、单台生产能力低的问题,提供了一种从铁矿石直接还原物料中分离残炭的方法,可对常温还原物料中的残炭和灰分进行彻底去除,达到提高金属化物料铁品位和单台设备生产能力的目的。

6.本发明一种从铁矿石直接还原物料中分离残炭的方法,包括如下步骤:(1)将铁矿石和高挥发分还原煤加入到铁矿石还原炉内,经还铁矿石还原炉还原后,得到铁矿石直接还原物料;所述高挥发分煤为粒度5-25mm的煤炭,所述高挥发分还原煤中为的挥发分40-45%。

7.铁矿石在铁矿石还原炉内进行还原的还原剂采用高挥发分还原煤,在高挥发分还原煤中含有40-45%的挥发分,在煤的加热过程中从400℃以上开始析出挥发分,挥发分在铁矿石还原炉内900-1000℃温度作用下,最终可充分热解为h2和活性颗粒碳,h2可作为还原剂进行铁矿石的氢还原,高挥发还原煤在还原铁矿石后残余的物质为残炭和煤灰。

8.选用粒度为4-20mm的铁矿石进行高温还原,铁矿石在铁矿石还原炉内进行还原过程中粉化率在5%以下,还原物料经筛分后,其筛下粒度4mm以下物料质量比为10%以下。粒度4mm以上的金属化物料占物料总量90%以上。

9.铁矿石与高挥发煤混合物经铁矿石还原炉还原并冷却后,由于煤中挥发分已全部析出,煤变成强度较低的蜂窝状残炭,蜂窝状残炭在还原炉内流动过程中会碎化成4mm以下

的残炭,从而还原物料采用4mm的振动筛进行粒度分级后,筛上物料中所含的残炭量很少,可直接进入溶分电炉进行利用。

10.高挥发分煤选用粒度5-25mm的煤炭,煤炭经900-1000℃高温充分热解后,在铁矿石还原炉内与粒状铁矿石一起流动时会发生块料碎化现象,从铁矿石还原炉排出的还原物料中粒度4mm以上占5%以下。

11.(2)将从铁矿石还原炉内排出高温铁矿石直接还原物料采用无氧冷却机降温至200℃以下。

12.(3)将降温后的常温还原物料采用振动筛进行粒度分级,得到粒度4mm以上的金属化物料和粒度4mm以下的还原物料与残炭和煤灰的混合物。

13.(4)将粒度4mm以下还原物料与残炭和煤灰的混合物加入到干式磁选机中,在干选场强1000-1500 oe的作用下,将物料分级为磁性料和非磁性料。

14.(5)将非磁性料加入到风选机中,在风力气流的作用下,根据物料粒度的不同,将非磁性料分选为粗粒残炭和细粒煤灰,细粒煤灰作为粉煤灰进行排放,粗粒残炭返回到铁矿石还原炉的原料系统并与铁矿石一起配料利用。

15.非磁性料在风选机内进行风选时,根据不同粒度的物料其风选特性即对风力场的敏感程度不同,在风力场压力1-3kpa气流作用下,将非磁料分选为粗粒残炭和细粒煤灰。

16.(6)将步骤(3)得到的磁性料与粒度4mm以上的金属化物料加入到熔分电炉中,经过高温熔化后,得到碳含量为1-2%的半钢水和炉渣。

17.本发明的有益效果:(1)通过选择粒度5-25mm高挥发分煤作为铁矿石的还原剂,由于还原煤中挥发分含量高达40-45%,可使粒煤还原铁矿石后从铁矿石还原炉排出的残炭粒度大部分在4mm以下,从而可使用筛分的方法实现粒度4mm以上还原物料与残炭和煤灰的分离。

18.(2)本发明筛分得到的4mm以下常温还原物料中,由于其中含有残炭和煤灰,为实现还原物料与残炭和粉煤灰的分离,根据还原物料与残炭和粉煤灰的密度差异较大的特点,采用风力分选的方法实现矿物的分离。

附图说明

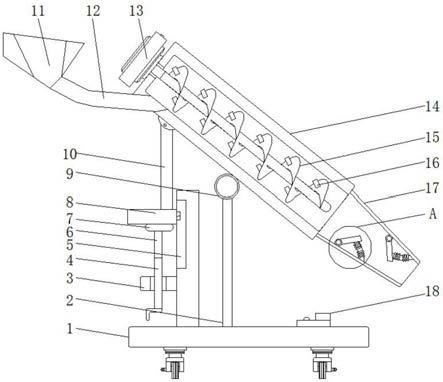

19.图1为通过永磁磁滑轮进行干式磁选的示意图;图2为从铁矿石直接还原物料中分离残炭的方法流程图。

具体实施方式

20.一种从铁矿石直接还原物料中分离残炭的方法,工艺流程图如图1,具体包括以下步骤:(1)将铁矿石和高挥发分还原煤加入到铁矿石还原炉内,经还铁矿石还原炉还原后,得到铁矿石直接还原物料;所述高挥发分煤为粒度5-25mm的煤炭,所述高挥发分还原煤中为的挥发分40-45%,所述铁矿石的粒度为4-20mm;铁矿石为铁品位40%以上的块状铁矿石、铁品位50%以上的氧化球团矿及粒度5-20mm的烧结矿。

21.(2)将从铁矿石还原炉内排出高温铁矿石直接还原物料采用无氧冷却机降温至200℃以下。

22.(3)将降温后的常温还原物料采用振动筛进行粒度分级,得到粒度4mm以上的金属化物料和粒度4mm以下的还原物料与残炭和煤灰的混合物。

23.(4)将粒度4mm以下还原物料与残炭和煤灰的混合物加入到干式磁选机中,在干选场强1200 oe的作用下,将物料分级为磁性料和非磁性料。

24.(5)将非磁性料加入到风选机中,在风力气流的作用下,根据物料粒度的不同,将非磁性料分选为粗粒残炭和细粒煤灰,细粒煤灰作为粉煤灰进行排放,粗粒残炭返回到铁矿石还原炉的原料系统并与铁矿石一起配料利用。

25.非磁性料在风选机内进行风选时,根据不同粒度的物料其风选特性即对风力场的敏感程度不同,在风力场压力1-3kpa气流作用下,将非磁料分选为粗粒残炭和细粒煤灰。

26.(6)将步骤(3)得到的磁性料与粒度4mm以上的金属化物料加入到熔分电炉中,经过高温熔化后,得到碳含量为1-2%的半钢水和炉渣。

技术特征:

1.一种从铁矿石直接还原物料中分离残炭的方法,其特征在于:包括如下步骤:(1)将铁矿石和高挥发分还原煤加入到铁矿石还原炉内,经铁矿石还原炉还原后,得到铁矿石直接还原物料;所述高挥发分煤为粒度5-25mm的煤炭,所述高挥发分还原煤中为的挥发分40-45%,所述铁矿石的粒度为4-20mm;(2)将从铁矿石还原炉内排出高温铁矿石直接还原物料采用无氧冷却机降温至200℃以下;(3)将降温后的常温还原物料采用振动筛进行粒度分级,得到粒度4mm以上的金属化物料和粒度4mm以下的还原物料与残炭和煤灰的混合物;(4)将粒度4mm以下还原物料与残炭和煤灰的混合物加入到干式磁选机中,在干选场强1000-1500 oe的作用下,将物料分级为磁性料和非磁性料;(5)将非磁性料加入到风选机中,在风力气流的作用下,根据物料粒度的不同,将非磁性料分选为粗粒残炭和细粒煤灰,细粒煤灰作为粉煤灰进行排放,粗粒残炭返回到铁矿石还原炉的原料系统并与铁矿石一起配料利用;(6)将步骤(3)得到的磁性料与粒度4mm以上的金属化物料加入到熔分电炉中,经过高温熔化后,得到碳含量为1-2%的半钢水和炉渣。2.根据权利要求1所述的一种从铁矿石直接还原物料中分离残炭的方法,其特征在于:步骤(5)中,所述风选机的风力场压力为1-3kpa。

技术总结

本发明提供了一种从铁矿石直接还原物料中分离残炭的方法,针对铁矿石直接还原物料采用传统干式磁选方法存在的干选物料铁品位低、单台设备生产能力低的问题,采用的方法为:铁矿石在铁矿石还原炉内经还原后得到高温还原物料,高温还原物料经无氧冷却机冷却到常温后,采用振动筛将粒度分级为4mm以下物料和4mm以上物料。粒度4mm以上物料直接加入电炉进行熔分,而粒度4mm以下物料采用风选机进行还原物料与残炭和煤灰的分离,得到的还原物料加入到熔分电炉进行熔分,残炭返回到铁矿石配料系统利用,煤灰直接进行排放。本发明实现了对常温金属化物料中的残炭和灰分进行去除,达到提高金属化物料铁品位和单台设备产能低的目的。高金属化物料铁品位和单台设备产能低的目的。

技术研发人员:权芳民

受保护的技术使用者:酒泉钢铁(集团)有限责任公司

技术研发日:2021.11.20

技术公布日:2022/3/29

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。