1.本实用新型属于洗瓶机领域,尤其涉及一种用于洗瓶机的导杆及置物篮架。

背景技术:

2.由于实验室中使用的玻璃容器或玻璃器皿需要重复清洗,玻璃容器或玻璃器皿是否经过严格的清洗处理直接关系到实验结果的准确性,因此,玻璃容器或玻璃器皿的清洗是一项重要工作。

3.现有的实验室洗瓶机通过程序化控制带有一定温度和一定清洗剂含量的清洗液在清洗循环泵的驱动下,清洗液呈现喷射状态对玻璃器皿的内外进行360度的直接冲刷,从而在机械力和化学力的作用下,剥离、乳化和分解玻璃器皿上残留的污染物;该类洗瓶机通过平衡时间、温度、清洗剂分配、机械运动和进水水质,提供了有效的、可重复的清洁效果,通过使用适当温度的水与适当浓度的清洗剂相结合,借助专业清洗剂的化学力作用,玻璃器皿可以在较短的时间内进行清洗,且清洗-消毒-干燥等清洗步骤都是在密闭的空间内完成,大大降低了操作者的感染风险及劳动强度,节约了人力和时间,同时减少了对环境的生物污染,带给实验人员全新的工作体验。但是针对不同形状的玻璃容器或玻璃器皿,需要采用不同的支撑篮架(置物篮架)来保证较佳的喷淋方式、喷淋压力、喷淋角度和距离;清洗仓上下两层喷淋臂喷淋技术,可使更多的清洗溶剂流经清洗物件的表面,并有更强的冲洗作用力,获得更好的冲洗效果;但是对入口较小的玻璃器皿,此方法往往只能清洗外部,最重要也是污染最严重的内壁无法得到有效清洗。为了解决入口较小的玻璃器皿内部清洗问题,将玻璃器皿倒置于导杆上,且该导杆带有喷孔,可清洗玻璃器皿内部,但是导杆往往只有顶部开孔,侧边无孔,无法对玻璃器皿的内边壁进行有效清洗,清洗效果不佳。

技术实现要素:

4.本实用新型的目的在于提供一种用于洗瓶机的导杆及置物篮架,以解决现有导杆仅导杆顶部开孔,侧边无孔无法清洗玻璃器皿内侧壁等问题。

5.本实用新型的技术方案解决了上述目的中的一个或多个。

6.本实用新型是通过如下的技术方案来解决上述技术问题的:一种用于洗瓶机的导杆,包括底座和导杆本体,所述底座为中空结构,所述导杆本体的下部与底座的上部连接,且在所述导杆本体的顶部和侧壁均设有喷淋孔。

7.底座可直接安装在置物篮架上,也可以直接与介质(清洗剂或水)出口连接,导杆本体与底座连接构成导杆,不仅在顶部设有喷淋孔,在侧壁也设有喷淋孔,侧壁的喷淋孔可以清洗玻璃器皿的内边壁,提高了清洗效果。还可以在倒置有玻璃器皿的导杆周边保留多根导杆,通过导杆侧部的喷淋孔对该玻璃器皿的外边壁进行冲洗,提高清洗效果。

8.优选的,沿所述导杆本体的长度方向,侧壁相邻两个喷淋孔之间的间距为80mm。

9.进一步地,所述导杆本体侧壁的同一横截面均设有三个喷淋孔,且同一横截面相邻两个喷淋孔呈120

°

角。

10.同一横截面的三个互成120

°

角的喷淋孔使玻璃器皿内边壁360

°

均能喷淋到,进一步提供了清洗效果,且加工难度和成本低,如果只开两个互成180

°

角的喷淋孔,不能实现360

°

喷淋,如果开四个互成90

°

角的喷淋孔,加工难度高,成本高。

11.进一步地,在所述导杆本体下部的外侧壁设有第二凹槽,在所述第二凹槽内设有密封圈,避免了在喷淋时,介质从导杆本体与底座的插接处泄漏。

12.优选的,所述第二凹槽为两个,两个第二凹槽之间的间距为5mm。

13.进一步地,所述中空结构包括相互连通的第一中空结构和第二中空结构,所述第一中空结构位于第二中空结构的上方,且第一中空结构的直径大于第二中空结构的直径,第二中空结构的直径与所述导杆本体的外径相适应;

14.在所述第一中空结构内对称设有第一卡挡和第二卡挡,在所述第二凹槽上方的导杆本体上对称设有第一卡块和第二卡块,所述第一卡挡与第一卡块匹配,第二卡挡与第二卡块匹配;在插接时,所述密封圈位于第二中空结构内。

15.将导杆本体插入底座内,使密封圈位于第二中空结构内,再旋转,第一卡挡将第一卡块挡住,第二卡挡将第二卡块挡住,起到限位作用,避免了导杆本体被高压介质冲出而脱离底座。

16.进一步地,所述第一卡挡与第二卡挡上下错开设置,所述第一卡块与第二卡块上下错开设置。

17.进一步地,所述第一卡挡和第二卡挡均为80

°

的弧形结构,所述第一卡块和第二卡块均为90

°

的弧形结构。

18.进一步地,所述第一卡挡与第二卡挡之间的垂直间距略大于第一卡块与第二卡块之间的垂直间距,第二卡挡与第一中空结构底面间距略大于第二卡块的厚度,便于旋转安装,且安装稳固。

19.优选的,在所述第一卡挡或第二卡挡的侧面设有挡片;挡片用于导杆本体在旋转时的限位。

20.本实用新型提供一种用于洗瓶机的置物篮架,包括如上所述的导杆。

21.有益效果

22.与现有技术相比,本实用新型所提供的一种用于洗瓶机的导杆及置物篮架,导杆本体与底座插接构成导杆,不仅在顶部设有喷淋孔,在侧壁也设有喷淋孔,侧壁的喷淋孔可以清洗玻璃器皿的内边壁,提高了清洗效果。还可以在倒置有玻璃器皿的导杆周边保留多根导杆,通过导杆侧部的喷淋孔对该玻璃器皿的外边壁进行冲洗,提高了清洗效果;且同一横截面上的三个喷淋孔互成120

°

设置,能够实现玻璃器皿内侧壁360

°

喷淋,进一步提高了清洗效果。

附图说明

23.为了更清楚地说明本实用新型的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一个实施例,对于本领域普通技术人员来说,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

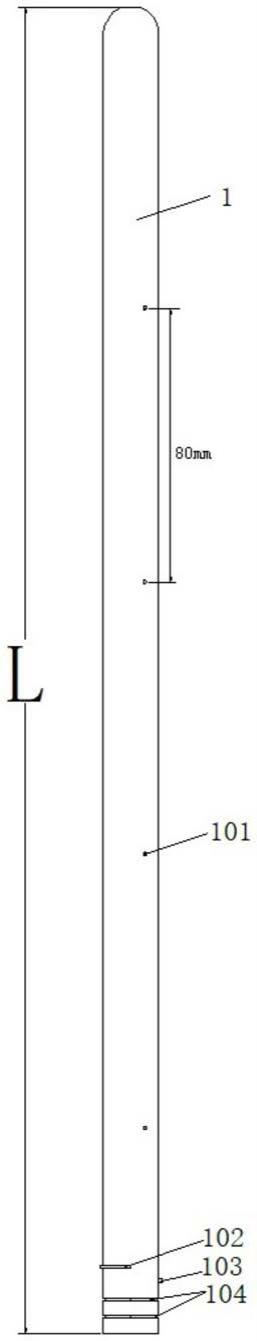

24.图1是本实用新型实施例中导杆本体的结构示意图;

25.图2是本实用新型实施例中导杆本体上部的剖视图;

26.图3是本实用新型实施例中图2导杆本体上部的尺寸图,图中数字表示尺寸;

27.图4是本实用新型实施例中导杆本体下部的剖视图;

28.图5是本实用新型实施例中图4导杆本体下部的尺寸图,图中数字表示尺寸;

29.图6是本实用新型实施例中导杆本体的横截面图;

30.图7是本实用新型实施例中图6导杆本体横截面的尺寸图,图中数字表示尺寸;

31.图8是本实用新型实施例中导杆本体的俯视图;

32.图9是本实用新型实施例中图8导杆本体俯视的尺寸图,图中数字表示尺寸;

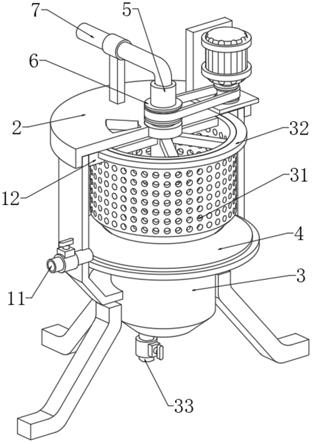

33.图10是本实用新型实施例中底座的结构示意图;

34.图11是本实用新型实施例中图10底座的尺寸图,图中数字表示尺寸;

35.图12是本实用新型实施例中底座上部的截面图;

36.图13是本实用新型实施例中图12底座上部截面的尺寸图,图中数字表示尺寸;

37.其中,1-导杆本体,101-侧壁的喷淋孔,102-第一卡块,103-第二卡块,104-第二凹槽,105-顶部的喷淋孔,2-底座,201-第一中空结构,202-第二中空结构,203-第一卡挡,204-第二卡挡,205-挡片。

具体实施方式

38.下面结合本实用新型实施例中的附图,对本实用新型中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动的前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

39.如图1-13所示,本实用新型所提供的一种用于洗瓶机的导杆,包括底座2和导杆本体1,导杆本体1的下部与底座2的上部插接,且在导杆本体1的顶部和侧壁均设有喷淋孔(顶部的喷淋孔105,侧壁的喷淋孔101)。底座2安装在置物篮架上或者直接与介质(清洗剂或水)出口连接,导杆本体1再插入底座2内构成喷射出介质的导杆,将玻璃器皿倒置于导杆上,通过喷淋孔喷出的介质进行玻璃器皿内部的清洗,不仅在顶部设有喷淋孔105,在侧壁也设有喷淋孔101,侧壁的喷淋孔101可以清洗玻璃器皿的内边壁,提高了清洗效果。还可以在倒置有玻璃器皿的导杆周边保留多根导杆,通过导杆侧壁的喷淋孔101对该玻璃器皿的外边壁进行冲洗,能够实现玻璃器皿内外壁的清洗。

40.如图1所示,沿导杆本体1的长度方向,侧壁相邻两个喷淋孔101之间的间距为80mm,从导杆本体1的顶部到底部,每间隔80mm设置三个喷淋孔101,三个喷淋孔101位于同一横截面上,即同一横截面设有三个喷淋孔101,且同一横截面相邻两个喷淋孔101呈120

°

角(如图7所示)。同一横截面的三个互成120

°

角的喷淋孔101能360

°

喷淋到玻璃器皿内边壁,且加工难度和成本低,如果只开两个互成180

°

角的喷淋孔,不能实现360

°

喷淋,如果开四个互成90

°

角的喷淋孔,加工难度高,成本高。导杆本体1的顶部为半圆形,避免了对玻璃仪器的刮伤。

41.在导杆本体1下部的外侧壁设有第二凹槽104,在第二凹槽104内设有密封圈,避免了在喷淋时,介质从导杆本体1与底座2的插接处泄漏。如图4所示,第二凹槽104有两个,当导杆本体1插入底座2时,第二凹槽104和密封圈位于第二中空结构202内。

42.如图10所示,底座2的中空结构包括相互连通的第一中空结构201和第二中空结构202,第一中空结构201位于第二中空结构202的上方,且第一中空结构201的直径大于第二中空结构202的直径,第二中空结构202的直径与导杆本体1的外径相适应;在第一中空结构201内设有第一卡挡203和第二卡挡204(如图12所示),在第二凹槽104上方的导杆本体1上对称设有第一卡块102和第二卡块103(如图4和8所示),第一卡挡203与第一卡块102匹配,第二卡挡204与第二卡块103匹配;在插接时,密封圈位于第二中空结构202内。将导杆本体1插入底座2内,使密封圈位于第二中空结构202内,再旋转,第一卡挡203将第一卡块102挡住,第二卡挡204将第二卡块103挡住,起到限位作用,避免了导杆本体1被高压介质冲出而脱离底座2。

43.如图10所示,在第一卡挡203的侧面设有挡片205;挡片205用于导杆本体1在旋转时的限位。

44.导杆本体1和底座2均为柱体结构,如图1和10所示;如图3和5所示,导杆本体1的外径为8mm,内径为4mm,壁厚为2mm,导杆本体1顶部和侧壁的喷淋孔的直径均为1mm,第一卡块102和第二卡块103上下错开设置,第一卡块102和第二卡块103的厚度均为1.5mm,宽度为1.5mm,第一卡块102与第二卡块103之间的垂直距离为4mm,第二卡块103与第一个第二凹槽104之间的垂直距离为5mm,两个第二凹槽104之间的间距为5mm,第二个第二凹槽104与导杆本体1底部之间的间距为5mm,第二凹槽104的直径为1mm。如图8所示,第一卡块102和第二卡块103沿着导杆本体1的侧壁设置,导杆本体1为柱体,因此,第一卡块102和第二卡块103均为弧形,且为对称设置的90

°

弧形(如图9所示)。

45.如图10所示,底座2为阶梯状的柱体,如图11所示,底座2上部的外径为20.25mm,内径为14.25mm,壁厚为3mm,高度为18mm;底座2上部的空腔为第一中空结构201,第一中空结构201的直径为14.25mm,高度为15mm。第一中空结构201内设有第一卡挡203和第二卡挡204,第一卡挡203和第二卡挡204上下错开设置,且厚度均为2mm,宽度为2.5mm,第一卡挡203和第二卡挡204均为80

°

弧形(如图13所示),在第一卡挡203的侧面设有挡片205。挡片205的厚度为3mm,比第一卡挡203和第二卡挡204厚1mm,用于在导杆本体1旋转时的限位。第二卡挡204与第一中空结构101底面间距为1.6mm,略大于第二卡块103的厚度1.5mm,便于旋转安装,第一卡挡203与第二卡挡204之间的垂直间距为4.1mm,略大于第一卡块102与第二卡块103之间的垂直间距4mm,便于旋转安装,且安装稳固。

46.底座2下部的外径为14.25mm,内径为8.25mm,高度为20mm,壁厚3mm,内径稍大于导杆本体1的外径,便于导杆本体1插入底座2下部,同时又能通过密封圈密封两者之间的连接处;底座2下部的空腔为第二中空结构202,高为23mm。

47.第一卡挡203与第二卡挡204之间间隔了100

°

弧形,导杆本体1的第一卡块102和第二卡块103分别对准100

°

弧形(即第一卡挡与第二卡挡之间的间隙),当第一卡块102位于第一卡挡203下,第二卡块103位于第二卡挡204下时旋转,旋至挡片205即可,通过挡片205限制第一卡块102和第二卡块103的旋转,通过第一卡挡203和第二卡挡204限制导杆本体1向上移动,避免被高压介质冲击而脱离底座2。

48.以上所揭露的仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到变化或变型,都应涵盖在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。