1.本发明涉及一种材料连接件,具体涉及一种胶粘式复合板材连接件。

背景技术:

2.复合材料的连接方法大致分为两种:机械连接方式和胶粘连接方式。机械连接方式是依靠孔与紧固件进行的,但是采用机械连接方式在紧固件处容易出现结构溃散的情况,从而容易致使连接紧固处失效;胶粘连接方式是采用结构胶等胶体在胶粘面上产生的合力使两个部件连接起来的方法,胶粘对于材料属性的要求十分低,能够避免采用传统机械连接的方式在不同种材料连接中的难题,因为采用胶粘连接方式不需要对两个部件进行钻孔等操作,大大减少连接结构所需紧固件的数量,进而可以减轻连接结构处的重量,且采用胶粘连接方式进行连接工艺操作简单,基本上不需要其他辅助设备,也不要求连接时具备高温高压等条件,但胶粘所能承受的极限载荷偏小。

技术实现要素:

3.本发明的目的是要解决现有胶粘连接方式连接处极限载荷偏小的问题,而一种胶粘式复合材料连接件及利用其连接复合板材的方法。

4.一种胶粘式复合材料连接件包括主体、若干侧肋和预埋块;所述预埋块的一端与所述主体的一端连接,且所述预埋块的另一端与所述主体的另一端朝向相互背离方向延伸,若干所述侧肋环绕所述主体间隔设于所述主体上;一所述侧肋包括连接杆、胶粘杆和肋杆;所述连接杆的一端与所述胶粘杆的一端垂直连接,所述连接杆的另一端和所述胶粘杆的另一端朝背离所述连接杆与所述胶粘杆连接处的方向延伸,所述肋杆的一端与所述连接杆的连接,所述肋杆的另一端与所述胶粘杆连接;所述连接杆背离所述胶粘杆方向的侧壁与所述所述主体的侧壁以所述胶粘杆垂直于所述主体的形式连接,且所述胶粘杆背离所述连接杆方向的侧面与所述主体朝向所述预埋块方向的侧面处于同一平面。

5.一种利用上述胶粘式复合材料连接件连接复合板材的方法,具体按以下步骤完成的:

6.两块复合板材的预连接处按照两块所述预埋件尺寸各开一个半圆形凹槽,将两块所述预埋件的外表面分别与两块复合板材的预连接处的半圆形凹槽连接,将两块复合板材对正使两块所述预埋件组成环形预埋槽,且两块复合板材的其他预连接处面接触,将胶粘式复合材料连接件的预埋块嵌入所述环形预埋槽内,在两块复合板材相互接触处及胶粘式复合材料连接件与两块复合板材的接触处采用蓝胶填充空隙,将两块所述预埋块的外表面与所述预埋件的内表面采用丙-稀酸ab胶进行粘接,蓝胶和丙-稀酸ab胶固化后即完成两块复合板材之间的连接,得到连接后复合板材。

7.本发明优点及原理:

8.一、本发明胶粘式复合材料连接件包括预埋块和胶粘杆,通过预埋块和胶粘杆能够增加两块复合板材的预连接处粘结缝隙的接触面积,进而提高粘结缝隙极限载荷;

9.二、本发明胶粘式复合材料连接件包括肋杆,肋杆能够给予粘结缝隙极大的支撑作用,在肋杆为发生变形和断裂前,粘结缝隙基本不会出现断裂失效的情况,所以肋杆能够极大地提高粘结缝隙极限载荷,甚至能够达到粘结缝隙处的极限载荷强度超过复合板材母材自身的极限载荷强度。

10.三、本发明采用蓝胶填充两块复合板材相互接触处及胶粘式复合材料连接件与两块复合板材的接触处的空隙,采用丙-稀酸ab胶将两块所述预埋块的外表面与所述预埋件的内表面粘接,所以本发明仍然属于胶粘连接方式,工艺操作简单,利于应用推广。

附图说明

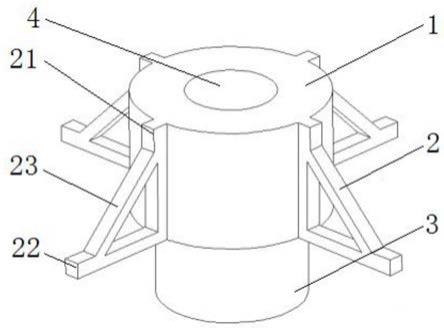

11.图1是本发明一种胶粘式复合材料连接件的结构示意图。

12.图2是本发明一种胶粘式复合材料连接件的俯视图。

13.图3是本发明一种胶粘式复合材料连接件的仰视图。

14.图4是实施例1中连接后复合板材的结构示意图。

15.图5是图4的结构爆炸图。

16.附图中,1-主体、2-侧肋、21-连接杆、22-胶粘杆、23-肋杆、3-预埋块、4-减重孔、 5-复合板材、6-蓝胶或丙-稀酸ab胶、7-预埋件。

具体实施方式

17.具体实施方式一:本实施方式是一种胶粘式复合材料连接件,它包括主体1、若干侧肋2和预埋块3;所述预埋块3的一端与所述主体1的一端连接,且所述预埋块3的另一端与所述主体1的另一端朝向相互背离方向延伸,若干所述侧肋2环绕所述主体1间隔设于所述主体1上;一所述侧肋2包括连接杆21、胶粘杆22和肋杆23;所述连接杆21的一端与所述胶粘杆22的一端垂直连接,所述连接杆21的另一端和所述胶粘杆22的另一端朝背离所述连接杆21与所述胶粘杆22连接处的方向延伸,所述肋杆23的一端与所述连接杆21的连接,所述肋杆23的另一端与所述胶粘杆22连接;所述连接杆21背离所述胶粘杆22方向的侧壁与所述所述主体1的侧壁以所述胶粘杆22垂直于所述主体1的形式连接,且所述胶粘杆22背离所述连接杆21方向的侧面与所述主体1朝向所述预埋块3 方向的侧面处于同一平面。

18.具体实施方式二:本实施方式与具体实施方式一的不同点是:所述主体1设有减重孔 4,且所述减重孔4沿所述主体1方向贯穿所述主体1和所述预埋块3。其他与具体实施方式一相同。

19.本实施方式设置减重孔4,设减重孔4的直径为r,主体1的外径为r,则,2《r/r《3。在能够达到减重的同时,保证胶粘式复合材料连接件保留足够的载荷强度。

20.具体实施方式三:本实施方式与具体实施方式一或二之一不同点是:所述主体1和所述预埋块3呈圆柱状,所述主体1和所述预埋块3的轴线重合,且所述主体1的外径大于所述预埋块3的外径;且所述预埋块3的外表面粗糙度ra为12~14。其他与具体实施方式一或二相同。

21.主体1的外径大于预埋块3的外径,使主体1朝向预埋块3的侧面能够与预连接的复合板材存在面接触,进一步增加粘结接触面积,且主体1与预连接的复合板材接触处能够基于粘结缝隙一定的支撑强度,进而提高预连接的复合板材的连接缝隙的极限载荷。

22.预埋块3的外表面进行粗糙处理,使预埋块3的外表面粗糙度ra为12~14,增加粘结面积,提高连接强度。

23.具体实施方式四:本实施方式与具体实施方式一至三之一不同点是:所述侧肋2为四根,四根所述侧肋2环绕所述主体1均布间隔设于所述主体1上。其他与具体实施方式一至三相同。

24.具体实施方式五:本实施方式与具体实施方式一至四之一不同点是:所述胶粘式复合材料连接件还包括两块预埋件7,两块所述预埋件7组成环形预埋槽,且两块所述预埋件 7的外表面和内表面粗糙度ra均为12~14;所述预埋块3嵌入所述环形预埋槽使两块所述预埋块3的外表面与所述预埋件7的内表面连接。其他与具体实施方式一至四相同。

25.具体实施方式六:本实施方式与具体实施方式一至五之一不同点是:所述主体1、所述侧肋2、所述预埋块3和两块所述预埋件7的材质均为6061铝。其他与具体实施方式一至五相同。

26.具体实施方式七:本实施方式是一种利用胶粘式复合材料连接件连接复合板材的方法,具体是按以下步骤完成的:

27.两块复合板材的预连接处按照两块所述预埋件7尺寸各开一个半圆形凹槽,将两块所述预埋件7的外表面分别与两块复合板材的预连接处的半圆形凹槽连接,将两块复合板材对正使两块所述预埋件7组成环形预埋槽,且两块复合板材的其他预连接处面接触,将胶粘式复合材料连接件的预埋块3嵌入所述环形预埋槽内,在两块复合板材相互接触处及胶粘式复合材料连接件与两块复合板材的接触处采用蓝胶填充空隙,将两块所述预埋块3 的外表面与所述预埋件7的内表面采用丙-稀酸ab胶进行粘接,蓝胶和丙-稀酸ab胶固化后即完成两块复合板材之间的连接,得到连接后复合板材。

28.预埋件7的内表面粗糙度ra均为12~14,预埋块3的外表面粗糙度ra为12~14,通过粗糙表面增加胶接积,利用丙-稀酸ab胶对预埋件7与预埋块3进行胶接,丙-稀酸 ab胶可以更好的参透到铝材里面,极大地提升预埋件7与预埋块3的连接强度。

29.具体实施方式八:本实施方式与具体实施方式七的不同点是:四根所述侧肋2中两根与两块复合板材接触处对正。其他与具体实施方式七相同。

30.利用侧肋2将两块复合板材预连接处的缝隙遮挡,一方面增加复合板材预连接处的接触面积,另一方面利用侧肋2对两块复合板材预连接处的缝隙起到支撑的作用,进而提高预连接的复合板材的连接缝隙的极限载荷。

31.具体实施方式九:本实施方式与具体实施方式七或八之一不同点是:所述复合板材的厚度为1mm~50mm;所述连接后复合板材上相邻两个胶粘式复合材料连接件的间距为 0.3mm~0.5mm。其他与具体实施方式七或八相同。

32.具体实施方式十:本实施方式与具体实施方式七至九之一不同点是:所述两块复合板材的材质相同或者不同;

33.当所述复合板材为金属板材时,在金属板材成型前将所述预埋件7预埋在金属板材的一侧,使金属板材与所述预埋件7的外表面焊接在一起;

34.当所述复合板材为非金属板材时,在非金属板材的预连接处按照所述预埋件7尺寸各开一个半圆形凹槽,通过蓝胶使所述预埋件7的外表面与半圆形凹槽的表面粘接。

35.其他与具体实施方式七至九相同。

10mm;在蜂窝铝板成型前将所述预埋件7预埋在蜂窝铝板的一侧,使蜂窝铝板在成型过程中与所述预埋件7的外表面焊接在一起;将两块蜂窝铝板对正使两块所述预埋件7组成环形预埋槽,且两块蜂窝铝板的其他预连接处面接触,将胶粘式复合材料连接件的预埋块 3嵌入所述环形预埋槽内,在两块复合板材相互接触处及胶粘式复合材料连接件与两块复合板材的接触处采用蓝胶填充空隙,将两块所述预埋块3的外表面与所述预埋件7的内表面采用丙-稀酸ab胶进行粘接,蓝胶和丙-稀酸ab胶固化后即完成两块复合板材之间的连接,得到连接后复合板材。

49.实施例2四根所述侧肋2中两根与两块复合板材接触处对正。

50.实施例2所述连接后复合板材上相邻两个胶粘式复合材料连接件的间距为0.35mm。

51.极限载荷检测:

52.蜂窝铝板极限载荷的均值为1.32kn

53.对实施例2得到连接后复合板材的粘结缝隙和蜂窝铝板母材进行极限载荷检测,采用静载荷压缩试验,通过检测可知,蜂窝铝板母材的极限载荷为1.32kn,而实施例2得到连接后复合板材的粘结缝隙的极限载荷强度为5.85kn,是蜂窝铝板母材自身的极限载荷强度4倍多;通过检测可知实施例2得到连接后复合板材的粘结缝隙处的极限载荷强度超过蜂窝铝板母材自身的极限载荷强度,因为胶粘式复合材料连接件包括主体1、四根侧肋 2和预埋块3,一方面胶粘式复合材料连接件通过主体1、预埋块3和胶粘杆22增加粘结缝隙的接触面积达到提高极限载荷的目的,另一方面四根肋杆23为粘结缝隙提供极大的支撑,进而使实施例2得到连接后复合板材的粘结缝隙处的极限载荷强度超过蜂窝铝板母材自身的极限载荷强度。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。