一种基于数值模拟的炉膛出口nox预测方法及系统

技术领域

1.本发明涉及燃煤锅炉炉膛出口nox预测技术领域,尤其是一种基于数值模拟的炉膛出口nox预测方法及系统。

背景技术:

2.目前,燃煤电厂主要采用选择性催化还原(scr)烟气脱硝技术控制nox排放,用还原剂(nh3或尿素等)选择性地将烟气中的nox转换为n2和水。但scr烟气脱硝喷氨控制很难适应大幅频繁变化的agc负荷指令和深度调峰要求,经常导致喷氨过量、氨逃逸率超标,造成空预器原件的堵塞和腐蚀。主要原因包括:烟气nox浓度测量滞后和准确度低是导致喷氨控制效果差的重要因素。烟气排放连续监测系统(cems)异常和故障时有发生,主要有取样异常和数据测量存在偏差,如一次元件故障、烟气取样探头堵塞和管路泄漏、标准气体不合格、反吹扫空气含水、伴热管线加热异常和预处理设备故障等导致的烟气参数失准(流量、温度和压力),烟气成分分析系统异常(数据失准和分析仪故障)等。因此,若在燃烧工况变化,即风/粉等操作参数调节时,能预测出炉膛出口处nox的变化和炉内nox分布,作为scr喷氨依据的补充,可提前指导scr喷氨,对提高燃煤电厂的脱硝效率、空预器运行的安全性、以及提高经济性具有重要意义。

3.现有技术中,申请号为202010916787.1名称为“一种基于指数预测模型的scr入口nox浓度预测系统及方法”的专利,以电厂历史数据为基础,采用数据建模的思想,设计出包括重量变送器、转速变送器、一次风量变送器、二次风量变送器、氧量变送器、一次风压变送器、控制器及分散控制系统的预测系统及根据相关参数预测nox浓度的方法。该方法仍存在非线性、有迟延、分布参数和扰动因素较多等缺点。

技术实现要素:

4.针对现有技术的不足,本发明提供一种基于数值模拟的炉膛出口nox预测方法及系统,旨在解决nox浓度测量滞后和不准确的问题,从燃烧过程预测nox排放量,从而提高喷氨控制效果。采用数值模拟的方法计算炉膛内nox浓度分布,并根据数值模拟结果建立炉膛燃烧监控系统。

5.本发明采用的技术方案如下:

6.一种基于数值模拟的炉膛出口nox预测方法,包括以下步骤:

7.1)从dcs系统中提取数值模拟计算所需要的炉膛燃烧边界条件,所述边界条件包括炉膛燃烧入口参数数据;

8.2)根据所述炉膛燃烧边界条件进行数值模拟计算,得到不同工况下的炉膛出口nox浓度,具体包括:

9.根据炉膛实际尺寸,建立炉膛的物理模型,包括炉膛的水冷壁、燃烧器、燃尽风、和过热器;

10.构建炉膛燃烧模型,包括:realizable k-ε湍流模型、颗粒运动模型、气相燃烧模

型、挥发分析出模型、焦炭燃烧模型、辐射换热模型以及nox生成与还原模型;

11.3)建立不同工况下的炉膛燃烧入口参数数据以及对应的炉膛出口nox浓度数据的数据库;

12.4)以炉膛燃烧入口参数数据为自变量,以炉膛出口nox浓度数据为因变量,采用支持向量机的方法建立炉膛出口nox预测模型;

13.5)获取实际工况下的炉膛实时入口参数;

14.6)利用所述nox预测模型根据炉膛实时入口参数,实时预测炉膛出口nox浓度。

15.进一步技术方案为:

16.步骤2)中,所述气相燃烧模型采用非预混燃烧模型,构建并求解非预混燃烧模型包括以下步骤:

17.依据原子质量分数,定义混合分数为:

[0018][0019]

式中,zi为元素i的元素质量分数;下标ox代表氧化剂流入口处的值,下标fule代表燃料流入口处的值;

[0020]

根据混合分数建立时均混合分数方程:

[0021][0022]

式中,sm为煤粉颗粒传入气相中的质量;s

user

为自定义源项;

[0023]

利用下式求解平均混合分数均方值的守恒方程:

[0024][0025]

式中,σi=0.85,cg=286,cd=2.0。

[0026]

步骤2)中,所述焦炭燃烧模型选用扩散-动力控制反应速率模型,同时考虑扩散作用和反应动力学对颗粒表面反应速率的影响,结合氧气扩散到焦炭表面的速率和焦炭表面的化学反应动力学速率,加权计算得到焦炭表面反应燃烧速率为:

[0027][0028]

上式中,m

p

、a

p

分别为液滴的质量和面积;ρ为气体密度;r为气体摩尔常数;t

∞

为周围介质温度;y

ox

为局部气体中氧化剂的质量分数;d0为扩散速率系数;为动力学速率;m

w,ox

为氧化剂的摩尔质量。

[0029]

步骤2)中,所述颗粒运动模型采用随机颗粒轨道模型,根据下式建立:

[0030][0031]

和脉冲速度;m

p

、a

p

分别为颗粒质量和表面积;ρg为当地气体的密度;gk为重力加速度;cd为阻力系数;

[0032]

所述挥发分析出模型采用单步热解模型,根据下式建立:

[0033]

[0034]

式中,mp

表

示颗粒质量,f

v,0

是颗粒初始挥发分质量分数,f

w,0

是颗粒可蒸发沸腾物质的质量分数;m

p,0

是颗粒的初始质量;k是反应速率常数;

[0035]

步骤2)中,所述辐射换热模型采用p-1模型,其局部入射辐射求解方程为:

[0036][0037]

式中,n是介质的折射率,σ是stefan-boltzmann常数,sg是用户定义的辐射源,a为吸收系数,g为入射辐射,t是温度,γ为描述该方程引入的参数,其公式为:

[0038][0039]

式中,σs为散射系数;c为各相异性相位函数系数。

[0040]

步骤3)中,工况的范围为锅炉在30~100%bmcr负荷下运行时的工况;所述炉膛燃烧入口参数数据包括锅炉负荷数据、一次风量数据、一次风温度数据、二次风量数据、二次风温数据、燃尽风量数据、燃尽风温度数据、煤粉量数据、燃烧器处的炉膛入口压力数据、以及所燃煤基于收到基的c、h、o、n、p的元素含量数据和煤粉的低位发热量数据。

[0041]

步骤5)中,所述实际工况为锅炉在30~100%bmcr负荷下运行时的工况。

[0042]

一种基于数值模拟的炉膛出口nox预测系统,包括dcs数据处理单元、计算模拟单元、数据库单元、nox预测模型建立单元、炉膛实际工况获取单元和nox预测单元;

[0043]

所述dcs数据处理单元用于从dcs系统数据中提取数值模拟计算所需要的炉膛燃烧边界条件;

[0044]

所述计算模拟单元用于根据所述炉膛燃烧边界条件进行数值模拟计算,得到不同工况下的炉膛出口nox浓度;

[0045]

所述数据库单元,包括不同工况下的炉膛燃烧入口参数数据和炉膛出口nox浓度数据;

[0046]

所述nox预测模型建立单元,用于根据炉膛燃烧入口参数数据和炉膛出口nox浓度数据,采用支持向量的方法建立炉膛出口nox预测模型;

[0047]

所述炉膛实际工况获取单元,用于获取实际工况下的炉膛实时入口参数;

[0048]

所述nox预测单元,用于根据炉膛实时入口参数和nox预测模型,实时预测炉膛出口nox浓度。

[0049]

所述计算模拟单元包括炉膛模型建立单元和数值计算单元;所述炉膛模型建立单元用于根据炉膛的实际尺寸,1∶1建立炉膛的物理模型;所述数值计算单元采用的炉膛燃烧模型包括:realizable k-ε湍流模型、颗粒运动模型、气相燃烧模型、挥发分析出模型、焦炭燃烧模型、辐射换热模型以及nox生成与还原模型。

[0050]

本发明的有益效果如下:

[0051]

本发明提供的预测方法能够根据实际工况下炉膛实时入口参数,在燃烧工况变化,即风/粉等操作参数调节时,预测出炉膛出口处nox的变化和炉内nox分布,对scr喷氨进行提前指导,对提高燃煤电厂的脱硝效率、空预器运行的安全性、以及提高经济性具有重要意义。

附图说明

[0052]

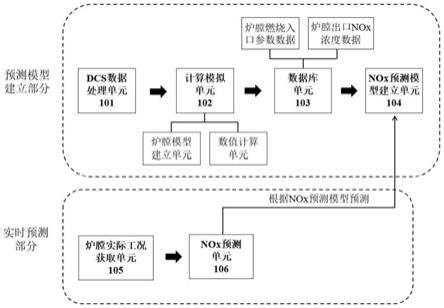

图1为本发明具体实施例的预测系统结构图。

[0053]

图2为本发明具体实施例的支持向量机建立的nox预测模型示意图。

[0054]

图3为本发明具体实施例的预测系统用户界面图。

[0055]

图中:101、dcs数据处理单元;102、计算模拟单元;103、数据库单元;104、nox预测模型建立单元;105、炉膛实际工况获取单元;106、nox预测单元。

具体实施方式

[0056]

以下结合附图说明本发明的具体实施方式。

[0057]

如图1所示,本实施例的一种基于数值模拟的炉膛出口nox预测系统,包括预测模型部分和实时预测部分,预测模型部分包括dcs数据处理单元101、计算模拟单元102、数据库单元103和nox预测模型建立单元104,实时预测部分包括炉膛实际工况获取单元105和nox预测单元106;

[0058]

dcs数据处理单元101用于从燃煤电站分布式控制系统dcs系统(distributed control system,dcs)中提取数值模拟计算所需要的炉膛燃烧边界条件;

[0059]

计算模拟单元102用于根据炉膛燃烧边界条件进行数值模拟计算,得到不同工况下的炉膛出口nox浓度;

[0060]

数据库单元103,包括不同工况下的炉膛燃烧入口参数数据和炉膛出口nox浓度数据;

[0061]

nox预测模型建立单元104,用于根据炉膛燃烧入口参数数据和炉膛出口nox浓度数据,采用支持向量的方法建立炉膛出口nox预测模型;

[0062]

炉膛实际工况获取单元105,用于获取实际工况下的炉膛实时入口参数;

[0063]

nox预测单元106,用于根据炉膛实时入口参数和nox预测模型,实时预测炉膛出口nox浓度。

[0064]

上述预测系统具体实施时的用户界面如图3所示。预测系统可根据实际工况下炉膛实时入口参数,实时预测了炉膛出口nox浓度,给用户提供指导。

[0065]

其中,计算模拟单元102包括炉膛模型建立单元和数值计算单元;炉膛模型建立单元用于根据炉膛的实际尺寸,1∶1建立炉膛的物理模型;数值计算单元采用的炉膛燃烧模型包括:realizable k-ε湍流模型、颗粒运动模型、气相燃烧模型、挥发分析出模型、焦炭燃烧模型、辐射换热模型以及nox生成与还原模型。

[0066]

基于上述的基于数值模拟的炉膛出口nox预测系统,本实施例还提出一种基于数值模拟的炉膛出口nox预测方法,包括以下步骤:

[0067]

1)从dcs系统数据中提取数值模拟计算所需要的炉膛燃烧边界条件,边界条件包括炉膛燃烧入口参数数据;

[0068]

2)根据炉膛燃烧边界条件进行数值模拟计算,得到不同工况下的炉膛出口nox浓度,具体包括:

[0069]

根据炉膛的实际尺寸,1∶1建立炉膛的物理模型,包括炉膛的水冷壁、燃烧器、燃尽风、和过热器;

[0070]

构建炉膛燃烧模型,用于描述大型煤粉炉内煤的燃烧过程,包括颗粒地运动、煤粉的热解、气相湍流燃烧、焦碳颗粒的燃烧、气固两相间的换热及辐射换热等,炉膛燃烧模型具体包括:realizable k-ε湍流模型、颗粒运动模型、气相燃烧模型、挥发分析出模型、焦炭

燃烧模型、辐射换热模型以及nox生成与还原模型;

[0071]

其中,气相燃烧模型采用非预混燃烧模型,构建并求解非预混燃烧模型包括以下步骤:

[0072]

依据原子质量分数,定义混合分数为:

[0073][0074]

式中,zi为元素i的元素质量分数;下标ox代表氧化剂流入口处的值,下标fuel代表燃料流入口处的值;

[0075]

根据混合分数建立时均混合分数方程:

[0076][0077]

式中,sm为煤粉颗粒传入气相中的质量;s

user

为自定义源项;

[0078]

利用下式求解平均混合分数均方值的守恒方程:

[0079][0080]

式中,σi=0.85,cg=286,cd=2.0。

[0081]

上述模型通过求解一个或两个守恒量的运输方程求解,单个组分的浓度通过预测的混合分数分布来求解,不需要求解大量的组分运输方程,从而提高效率。

[0082]

焦炭燃烧模型选用扩散-动力控制反应速率模型,同时考虑扩散作用和反应动力学对颗粒表面反应速率的影响,结合氧气扩散到焦炭表面的速率和焦炭表面的化学反应动力学速率,加权计算得到焦炭表面反应燃烧速率为:

[0083][0084]

上式中,m

p

、a

p

分别为液滴的质量和面积;ρ为气体密度;r为气体摩尔常数;t

∞

为周围介质温度;y

ox

为局部气体中氧化剂的质量分数;d0为扩散速率系数;为动力学速率;m

w,ox

为氧化剂的摩尔质量;

[0085]

其中,颗粒运动模型采用离散相模型来描述锅炉内的气固两相流动,将气体作为连续相处理,将煤粉颗粒作为离散相处理;采用随机颗粒轨道模型来建立拉格朗日坐标下的颗粒瞬时方程组,从而计算不同煤粉颗粒的运动及轨道。由于煤粉颗粒运动伴随着非均相、有相变的燃烧等化学反应过程,拉格朗日随机轨道模型描述该过程有良好的效果,根据下式建立:

[0086][0087]

式中,u

ip

为颗粒在某一方向上的速度分量;u

′

ig

分别为气相在某一方向上的平均速度和脉冲速度;m

p

、a

p

分别为颗粒质量和表面积;ρg为当地气体的密度;gk为重力加速度;cd为阻力系数;

[0088]

其中,挥发分析出模型采用单步热解模型,根据下式建立:

[0089][0090]

式中,m

p

表示颗粒质量,f

v,0

是颗粒初始挥发分质量分数,f

w,0

是颗粒可蒸发沸腾物

质的质量分数;m

p,0

是颗粒的初始质量;k是反应速率常数;

[0091]

其中,辐射换热模型采用p-1模型,该模型能够较好地描述炉膛内的辐射换热,其局部入射辐射求解方程为:

[0092][0093]

式中,n是介质的折射率,σ是stefan-boltzmann常数,sg是用户定义的辐射源,a为吸收系数,g为入射辐射,t是温度,γ是为描述该方程引入的参数,其公式为:

[0094][0095]

式中,σs为散射系数;c为各相异性相位函数系数。

[0096]

其中,nox生成与还原模型在煤燃烧生成nox只考虑热力型nox和燃料型nox,热力型nox由扩展的zeldovich机理描述,燃料型nox的生成路径由de scoete机理描述。在热态计算结束后,得到良好的流场、温度场,再在数值模拟软件(fluent软件)中采用后处理的方法计算炉内nox分布。最后截取出口平面,计算炉膛出口的平均nox浓度。

[0097]

3)对不同工况下的炉膛燃烧入口参数数据和炉膛出口nox浓度数据建立数据库;

[0098]

具体的,工况的范围为锅炉在30~100%bmcr负荷下运行时的工况。

[0099]

具体的,炉膛燃烧入口参数数据包括锅炉负荷数据、一次风量数据、一次风温度数据、二次风量数据、二次风温数据、燃尽风量数据、燃尽风温度数据、煤粉量数据、燃烧器处的炉膛入口压力数据、以及所燃煤基于收到基的c、h、o、n、p的元素含量数据和煤粉的低位发热量数据。

[0100]

4)根据数据库中的炉膛燃烧入口参数数据和炉膛出口nox浓度数据,采用支持向量机的方法建立炉膛出口nox预测模型;

[0101]

具体的,自变量为炉膛燃烧入口参数数据,因变量为炉膛出口nox浓度数据,回归函数和回归函数的法向量分别为:

[0102][0103][0104]

式中,αi、α

i*

是拉格朗日乘子,b是位移项。

[0105]

选择具有较强非线性映射能力的高斯核函数作为支持向量机的核函数,以适用锅炉内部复杂的燃烧环境。基于支持向量机建立的nox预测模型示意图如图2所示。

[0106]

5)获取实际工况下的炉膛实时入口参数;

[0107]

具体的,实际工况为锅炉在30~100%bmcr负荷下运行时的工况。

[0108]

6)利用nox预测模型根据炉膛实时入口参数,实时预测炉膛出口nox浓度。

[0109]

本发明提供的预测方法能够在燃烧工况变化,即风/粉等操作参数调节时,就能预测出炉膛出口处nox的变化和炉内nox分布,对scr喷氨进行提前指导,对提高燃煤电厂的脱硝效率、空预器运行的安全性、以及提高经济性具有重要意义。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。