1.本发明涉及半导体封装技术领域,尤其涉及一种背对面的晶圆级混合键合三维堆叠方法。

背景技术:

2.晶圆键合技术是指通过化学和物理作用将两块已镜面抛光的同质或异质的晶圆紧密地结合起来,晶圆接合后,界面的原子受到外力的作用而产生反应形成共价键结合成一体,并使接合界面达到特定的键合强度。混合键合(例如同时包括绝缘体-绝缘体键合、半导体-半导体键合、金属-金属键合)是一种比较常用的晶圆键合方式,其广泛应用于3d芯片领域。

3.基于硅通孔(tsv)的晶圆级混合键合堆叠,需要针对薄晶圆(20-100um)正反两面进行键合焊盘的制作以及化学机械抛光工艺(cmp)处理,该集成工艺对晶圆表面平整度和翘曲要求非常高,现有方案多采用常规的临时键合工艺来处理晶圆背面工艺,但是由于平整度(厚度偏差ttv小于3um)和晶圆翘曲(小于30um)不能满足其工艺要求,并且临时键合材料也难以承受混合键合和退火工艺温度(250-400℃),导致工艺无法进行。而且常规键合方案,至少有一层芯片是面对面进行键合的,增加了设计和布线的复杂度。

技术实现要素:

4.本发明的任务是一种背对面的晶圆级混合键合三维堆叠方法,采用永久键合代替临时键合,辅助完成晶圆级混合键合全工艺流程,解决现有技术中tsv露头均匀性问题以及平整度和晶圆翘曲问题,可以实现带载片进行键合和退火工艺,最终实现芯片面朝下逐层堆叠,避免芯片出现面对面键合。

5.根据本发明,前述任务通过一种背对面的晶圆级混合键合三维堆叠方法来解决,包括以下步骤:

6.提供第一晶圆;所述第一晶圆包括位于所述第一晶圆内部的硅通孔、位于所述第一晶圆正面的第一互连线、位于所述第一互连线上的第一键合焊盘以及包裹所述第一互连线和第一键合焊盘的第一钝化保护层;

7.将所述第一晶圆的背面减薄,露出所述硅通孔;

8.在所述第一晶圆的背面制作第二互连线、第二键合焊盘以及第二钝化保护层;

9.对第二晶圆的正面进行化学机械抛光,露出第三键合焊盘;

10.将第一晶圆的背面与第二晶圆的正面进行混合键合。

11.在本发明的一个优选方案中规定,所述将所述第一晶圆的背面减薄的步骤之前,还包括:

12.将所述第一晶圆的正面进行化学机械抛光,去除部分第一钝化保护层,露出所述第一键合焊盘;

13.将带氧化硅层的载片进行化学机械抛光处理;

14.将所述第一晶圆的正面和带氧化硅层的载片进行键合。

15.在本发明的另一优选方案中规定,还包括去除所述载片和氧化硅层。

16.在本发明的又一优选方案中规定,重复执行背对面的晶圆级混合键合步骤来完成多层晶圆的背对面混合键合堆叠。

17.在本发明的另一优选方案中规定,所述钝化保护层的材料是氧化硅或氮化硅。

18.在本发明的又一优选方案中规定,所述第一晶圆背面的第二键合焊盘与第二晶圆正面的第三键合焊盘进行键合;

19.所述第一晶圆背面的第二钝化保护层与第二晶圆正面的第三钝化保护层进行sio

2-sio2直接键合。

20.在本发明的另一优选方案中规定,通过将所述第一钝化保护层和所述氧化硅层进行sio

2-sio2直接键合来实现所述第一晶圆和载片的键合。

21.在本发明的又一优选方案中规定,对所述第一晶圆的正面和所述带氧化硅层的载片进行化学机械抛光,使所述第一晶圆的正面的第一钝化保护层和所述氧化硅层的表面达到sio

2-sio2直接键合的工艺要求。

22.在本发明的又一优选方案中规定,采用晶圆减薄和等离子硅刻蚀的方法去除载片。

23.在本发明的另一优选方案中规定,采用化学机械抛光工艺对所述第一晶圆的背面进行减薄。

24.本发明至少具有下列有益效果:本发明公开的一种背对面的晶圆级混合键合三维堆叠方法,采用永久键合代替临时键合,辅助完成晶圆级混合键合全工艺流程,解决现有技术中tsv露头均匀性问题以及平整度和晶圆翘曲问题,可以实现带载片进行键合和退火工艺,最终实现芯片面朝下逐层堆叠,避免芯片出现面对面键合,具有工艺简单、成本低的优点。

附图说明

25.为了进一步阐明本发明的各实施例的以上和其它优点和特征,将参考附图来呈现本发明的各实施例的更具体的描述。可以理解,这些附图只描绘本发明的典型实施例,因此将不被认为是对其范围的限制。在附图中,为了清楚明了,相同或相应的部件将用相同或类似的标记表示。

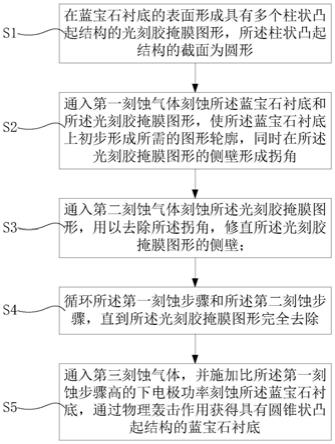

26.图1示出了根据本发明的一个实施例的一种背对面的晶圆级混合键合三维堆叠方法的流程图;以及

27.图2a至图2g示出了根据本发明的一个实施例的背对面的晶圆级混合键合三维堆叠结构的制作过程的剖面示意图。

具体实施方式

28.应当指出,各附图中的各组件可能为了图解说明而被夸大地示出,而不一定是比例正确的。

29.在本发明中,各实施例仅仅旨在说明本发明的方案,而不应被理解为限制性的。

30.在本发明中,除非特别指出,量词“一个”、“一”并未排除多个元素的场景。

31.在此还应当指出,在本发明的实施例中,为清楚、简单起见,可能示出了仅仅一部分部件或组件,但是本领域的普通技术人员能够理解,在本发明的教导下,可根据具体场景需要添加所需的部件或组件。

32.在此还应当指出,在本发明的范围内,“相同”、“相等”、“等于”等措辞并不意味着二者数值绝对相等,而是允许一定的合理误差,也就是说,所述措辞也涵盖了“基本上相同”、“基本上相等”、“基本上等于”。

33.在此还应当指出,在本发明的描述中,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是明示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为明示或暗示相对重要性。

34.另外,本发明的实施例以特定顺序对工艺步骤进行描述,然而这只是为了方便区分各步骤,而并不是限定各步骤的先后顺序,在本发明的不同实施例中,可根据工艺的调节来调整各步骤的先后顺序。

35.图1示出了根据本发明的一个实施例的一种背对面的晶圆级混合键合三维堆叠方法的流程图;图2a至图2g示出了根据本发明的一个实施例的背对面的晶圆级混合键合三维堆叠结构的制作过程的剖面示意图。

36.首先,“背对面的晶圆级混合键合”指的是晶圆的背面与另一晶圆的正面形成键合。晶圆的正面通常包括器件区(或有源区)、互连线路等功能区,而晶圆的背面是与正面相对的另一面。

37.如图1所示,一种背对面的晶圆级混合键合三维堆叠方法,包括:

38.在步骤101,提供第一晶圆。如图2a所示,第一晶圆100已完成硅通孔(tsv)101、第一cu互连线103、第一cu键合焊盘104以及第一钝化保护层105的制作。钝化保护层105的材料为氧化硅或氮化硅。第一cu互连线103由大马士革工艺制作的。硅通孔101位于第一晶圆100内部,与cu互连线103电连接。管脚102位于第一晶圆101的正面。第一cu互连线103位于第一晶圆101的正面,并且与管脚102电连接。第一cu键合焊盘104位于第一cu互连线103上,与第一cu互连线103电连接。第一钝化保护层105包裹第一cu键合焊盘104和第一cu互连线103。

39.本领域的技术人员应该理解上述实施例中cu互连线和cu键合焊盘的材料不限于cu,本领域的技术人员可以基于实际需求采用其他的导电金属材料形成互连线和键合焊盘。

40.在步骤102,将第一晶圆100的正面进行化学机械抛光处理,去除部分钝化保护层,露出第一cu键合焊盘。通过化学机械抛光处理使第一晶圆的正面的第一钝化保护层105达到sio

2-sio2直接键合的工艺要求。

41.在步骤103,将带氧化硅层的载片进行化学机械抛光处理。通过化学机械抛光处理使载片上的氧化硅层的表面达到sio

2-sio2直接键合的工艺要求。在本发明的实施例中,载片一般为单晶硅片,载片还可选择其他材料,如玻璃载片、有机基板、金属基板、陶瓷基板、有机基板与金属基板复合的基板,或者其他类似材料也可以。本领域的技术人员应该理解,

只要具有特定强度的平整表面,即可作为本发明的载片。

42.在步骤104,如图2b所示,将第一晶圆100的正面和带氧化硅层的载片201进行键合。通过将第一钝化保护层105和氧化硅层202进行sio

2-sio2直接键合以实现第一晶圆100和载片201的键合。

43.在步骤105,如图2c所示,将第一晶圆100的背面减薄,露出硅通孔101。在本发明的一个实施例中,可以采用化学机械抛光工艺对第一晶圆100的背面进行减薄。

44.在步骤106,如图2d所示,在第一晶圆100的背面制作第二cu互连线106、第二cu键合焊盘107以及第二钝化保护层108。制作第二cu互连线106和第二cu键合焊盘107时,先沉积一层种子层,种子层采用cu,然后光刻出线路,再沉积cu形成cu互连线和cu键合焊盘。第二钝化保护层108的材料是氧化硅或氮化硅。第二cu互连线106与硅通孔101电连接,第二cu键合焊盘107与第二cu互连线106电连接。第二钝化保护层108包裹第二cu互连线106和第二cu键合焊盘107,且第二cu键合焊盘107的表面露出。

45.在步骤107,如图2d所示,对第二晶圆300的正面进行化学机械抛光,露出第三cu键合焊盘304。第二晶圆300与第一晶圆100的结构相同。

46.在步骤108,如图2e所示,将第一晶圆100的背面与第二晶圆300的正面进行混合键合。第一晶圆100背面的第二cu键合焊盘107与第二晶圆300正面的第三cu键合焊盘304进行键合,第一晶圆100背面的第二钝化保护层108与第二晶圆300正面的第三钝化保护层305进行sio

2-sio2直接键合。

47.在本发明的其他实施例中,重复步骤105至步骤108可以实现多层晶圆的混合键合堆叠。

48.在步骤109,如图2f和图2g所示,去除载片201和氧化硅层202。采用晶圆减薄和等离子硅刻蚀的方法去除载片。

49.本发明至少具有下列有益效果:本发明公开的一种背对面的晶圆级混合键合三维堆叠方法,采用本发明采用永久键合代替临时键合,辅助完成晶圆级混合键合全工艺流程,解决现有技术中tsv露头均匀性问题以及平整度和晶圆翘曲问题,可以实现带载片进行键合和退火工艺,最终实现芯片面朝下逐层堆叠,避免芯片出现面对面键合,具有工艺简单、成本低的优点。

50.虽然本发明的一些实施方式已经在本技术文件中予以了描述,但是本领域技术人员能够理解,这些实施方式仅仅是作为示例示出的。本领域技术人员在本发明的教导下可以想到众多的变型方案、替代方案和改进方案而不超出本发明的范围。所附权利要求书旨在限定本发明的范围,并藉此涵盖这些权利要求本身及其等同变换的范围内的方法和结构。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。