1.本发明涉及高能束增材制造以及成形加工技术领域,具体涉及一种多高能束增强原位测量增材制造中蒸汽反冲压的方法。

背景技术:

2.激光/离子束/电子束增材制造的物理本质是高能束与材料相互作用,在航空航天、能源、生物、交通和珠宝首饰等领域有着非常广阔的应用前景。高能束与材料(包括陶瓷、高分子聚合物等非金属、或不锈钢、钛合金、铝合金等金属等)相互作用过程中迅速升温,达到材料熔点发生熔化形成熔池,达到材料沸点发生汽化。在高能束作用下,材料熔池表面剧烈汽化将对成形质量造成“性”(低沸点元素蒸发烧损等)和“形”(蒸汽反冲力诱导熔池匙孔等)的影响。

3.蒸汽反冲压对熔池行为影响显著,是熔池形成匙孔的关键。学术论文《fluid and particle dynamics in laser powder bed fusion》[acta mater. 142 (2018) 107-120]表明:在1 atm环境下,高能束与材料相互作用时蒸汽的运动速度可达~10

2 m s-1

,高速运动的高温蒸汽会对材料本身产生显著的反冲压力。材料在蒸汽反冲压的作用下,会产生凹陷(depression)乃至匙孔(keyhole)等现象。若熔池匙孔在气体逸出前闭合,将导致孔洞缺陷形成的概率增加。尽管熔池表面张力和马兰戈尼效应等驱动力对熔池和匙孔的耦合行为具有重要影响,但并非是形成匙孔的决定性因素。蒸汽反冲压改变了材料对激光的能量吸收,从而影响了激光与物质相互作用过程中的传热机制。若忽略蒸汽反冲压,仅考虑表面张力和马兰戈尼效应等驱动力,难以预测出熔池内部高温熔体的运动行为。剧烈汽化诱导产生的蒸汽反冲压还将导致熔池失稳。蒸汽反冲压可将熔体推离熔池并形成大量飞溅,进而造成未熔合等缺陷,致使成形试样的致密度降低甚至导致成形失败。

[0004]

然而,目前测量高能束与材料相互作用中蒸汽反冲压方法还很有限。自上世纪末以来,学者采用数值模拟和理论分析等手段探究了在高能束与材料相互作用时的蒸汽反冲压行为。学术论文《the role of recoil pressure in energy balance during laser materials processing》[journal of physics d: applied physics 30 (1997) 2541-2552]表明,在1 atm环境下,激光加工中的蒸汽反冲压pr比饱和蒸气压ps小一个数量级。

[0005]

近来,尽管有研究通过将单光束激光与粉末材料相互作用中的原生飞溅颗粒作为示踪粒子来研究蒸汽反冲压。但是,在单高能束与粉末材料相互作用过程中,多数飞溅后向出射(其速度水平分量与高能束运动方向相反),少数飞溅前向出射(其速度水平分量与高能束运动方向相同),而这些前向出射飞溅中受高能束辐照后运动状态发生改变的典型飞溅数量更少,不足5%。因此,上述方法得到的光致蒸汽反冲作用的典型飞溅数量少、测量效率低,严重制约了高能束与材料相互作用过程中蒸汽反冲压行为的深入研究。

技术实现要素:

[0006]

本发明的目的在于,针对现有技术的上述不足,提供一种多高能束增强原位测量

增材制造中蒸汽反冲压的方法。

[0007]

为实现上述目的,本发明采用如下的技术方案:本发明提供了一种多高能束增强原位测量增材制造中蒸汽反冲压的方法,测量方法由测量系统完成,所述测量系统包括高能束增材制造装置和高时空分辨摄像装置,在所述高能束增材制造装置上设置双高能束扫描模式且所述双高能束同向前后而行,所述测量方法包括以下步骤:步骤s1、将材料粉末铺展到增材制造装置的基板上,并覆盖双高能束行进的路径范围,制作粉末床;步骤s2、在高能束增材制造装置架设旁轴高时空分辨摄像装置,使其像方视场覆盖所述双高能束交互作用区域;步骤s3、启动增材制造装置的双高能束扫描模式,双高能束按照规划路径对步骤s1制作的粉末床进行扫描;步骤s4、通过实验与数学变换对高时空分辨摄像装置进行标定,确定高能束作用区域的坐标与高时空分辨成像坐标之间的对应关系;步骤s5、通过高时空分辨摄像装置观测熔池上方的飞溅颗粒动力学行为,遴选出运动轨迹被高能束捕获而发生偏转的飞溅颗粒;步骤s6、拟合步骤s5获得的运动轨迹,得到飞溅规律的运动速度-角度-时间曲线;步骤s7、对步骤s6得到的运动速度-角度-时间曲线求导,得到步骤s4捕获的飞溅颗粒运动的加速度a

p

,由牛顿第二定律,计算得到飞溅颗粒表面单位面积所受到的蒸汽反冲压pr。

[0008]

进一步的,所述双高能束包括激光、离子束和电子束中任一种或多种。

[0009]

进一步的,所述双高能束同向前后而行时,两个高能束之间距离间隔为0.1mm~1mm。

[0010]

进一步的,所述高能束的扫描速度为10mm

·

s-1

~5000mm

·

s-1

,光斑直径50μm~200μm。

[0011]

进一步的,所述高时空分辨摄像装置包括长焦显微镜头、滤光片和激光照明光源。

[0012]

进一步的,所述高时空分辨摄像装置的时间分辨率为0.1μs ~ 10μs。

[0013]

进一步的,所述高时空分辨摄像装置的空间分辨率为1μm/pixel ~ 10μm/pixel。

[0014]

进一步的,步骤s1中,增材制造方法包括:送粉式激光增材制造方法、激光立体成形方法、选区激光熔化方法和粉末床电子束熔化方法中的任一种或多种。

[0015]

进一步的,步骤s1中,所述材料粉末的颗粒粒径范围为10μm ~ 500μm。

[0016]

进一步的,所述材料包括金属、陶瓷和高分子聚合物中任一种。

[0017]

本发明提供的技术方案带来的有益效果是:(1)本发明提供的一种多高能束增强原位测量增材制造中蒸汽反冲压的方法,将高能束增材制造中的原生飞溅颗粒作为原位示踪粒子,采用双高能束,且设置双高能束扫描模式为同向前后而行,“前列高能束”与粉末作用时产生的后向出射飞溅,经“后列高能束”辐照发生如l形的偏转,有效增加了光致蒸汽反冲压作用下典型飞溅的数量,使得高时空分辨摄像装置更容易捕获到典型飞溅颗粒运动轨迹,进一步通过力学分析和数学计算可得到高能束与材料相互作用过程中蒸汽反冲压,大幅提高了原位测量蒸汽反冲压效率,更

能深入地揭示高能束增材制造过程中蒸汽反冲压行为的内在规律。

[0018]

(2)而且本发明提供的一种多高能束增强原位测量增材制造中蒸汽反冲压的方法,通过原位先进表征测量光致蒸汽作用下飞溅颗粒所受到蒸汽反冲压,亦可推出熔池表面所受到的蒸汽反冲压。作用于飞溅颗粒上的蒸汽反冲压力同时也是使熔池形成凹陷的主要驱动力。本发明通过研究蒸汽与飞溅的“气-固”相互作用,为今后深入研究高能束增材制造中蒸汽与熔池的“气-液”相互作用(如蒸汽反冲压诱导产生熔池匙孔)等关键现象奠定基础。

附图说明

[0019]

图1为一种多高能束增强原位测量增材制造中蒸汽反冲压的方法的原理示意图;图2为适用于本发明的一种测量系统示意图;图3为实施例1中典型飞溅颗粒s1上表面在光致蒸汽反冲压作用下的运动轨迹偏转图(高速摄像时序图);图4a为实施例1中典型飞溅颗粒s1后向出射轨迹的矢量图;图4b为实施例1中典型飞溅颗粒s1的运动“速度-角度-时间”曲线图;图5为实施例2中典型飞溅颗粒s2上表面在光致蒸汽反冲压作用下的运动轨迹偏转图(高速摄像时序图);图6为实施例2中典型飞溅颗粒s2后向出射轨迹的矢量图;图7为实施例3中典型飞溅颗粒s3上表面在光致蒸汽反冲压作用下的运动轨迹偏转图(高速摄像时序图);图8为实施例3中典型飞溅颗粒s3后向出射轨迹的矢量图。

具体实施方式

[0020]

为使本发明的目的、技术方案和优点更加清楚,下面结合具体实施例和附图,对本发明的具体实施方式作进一步详细描述。

[0021]

蒸汽、熔池和飞溅是高能束与材料相互作用典型的物理现象。飞溅源于熔池及附近区域,一般包括蒸汽冷凝物、高温熔滴飞溅和常温粉末飞溅,其粒度范围从纳米到数百微米,数量及分布与工艺和环境气氛相关。

[0022]

本发明中,申请人提出将粉末床熔化(powder bed fusion, pbf)或直接能量沉积(direct energy deposition, ded)等高能束增材制造中的“飞溅”作为“原位示踪粒子(in situ tracing particles)”,通过高速高分辨摄影技术,在线观测典型飞溅颗粒与双高能束交互过程中的动力学行为,计算高能束与材料相互作用过程中的蒸汽反冲压。

[0023]

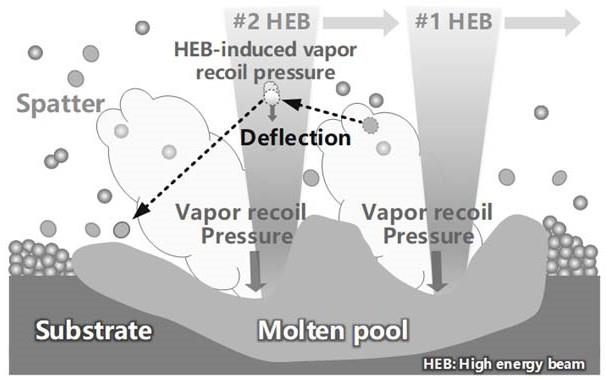

如图1所示,为一种多高能束增强原位测量增材制造中蒸汽反冲压的方法的原理示意图,#1高能束(“前列高能束”)产生的后向出射飞溅受到#2高能束(“后列高能束”)辐照作用后,飞溅颗粒上部受高能束辐照而迅速汽化,在蒸汽反冲压作用下,飞溅运动轨迹发生偏转(如l形),通过#2高能束(“后列高能束”)辐照#1高能束(“前列高能束”)与粉末相互作用时所产生的后向出射飞溅,增加了光致蒸汽作用典型飞溅的数量,通过动力学分析可获得蒸汽反冲压。

[0024]

如图2所示,为适用于一种多高能束增强原位测量增材制造中蒸汽反冲压的测量

系统示意图。本技术人基于自主设计,构建多光束选区激光熔化增材制造slm设备和原位高时空分辨摄像装置,其空间分辨率为3.7μm/pixel,时间分辨率为190ns。该装置采用phantom v2012高速摄像机,实验中的采集频率为100kfps,曝光时间为1μs,分辨率为512

×

320pixels;配备与高速摄像机同步的cavilux的大功率脉冲半导体激光照明光源,设置激光脉冲宽度为190ns,单脉冲能量为95μj,可减少热影响区并提高成像对比度。此外,在高速摄影镜头前端还配备了波长810nm

±

10nm的thorlabs窄带滤光片。

[0025]

多光束slm设备采用2个ipg photonics

®ꢀ

ylr-500-wc型单模掺镱光纤激光器作为能量源,最大输出功率为500w(连续激光模式),波长均为1064

±

10nm,光斑直径为130μm,光斑模式为tem

00

模。激光束分别经过2个raylase

®

ss-20型高功率激光扫描振镜及其配套的f-theta聚焦镜。

[0026]

本发明采用如图2所示的测量系统完成蒸汽反冲压的测量,原位测量高能束与材料相互作用过程中蒸汽反冲压的方法具体包括以下步骤:步骤s1,将材料粉末铺展到增材制造装置的基板上,并覆盖双高能束行进的路径范围,制作粉末床;步骤s2,在高能束增材制造装置架设旁轴高时空分辨摄像装置,使其像方视场覆盖所述双高能束作用区域,步骤s3,启动增材制造装置的双高能束扫描模式,双高能束按照规划路径对步骤s1制作的粉末床进行扫描;步骤s4、通过实验与数学变换对高时空分辨摄像装置进行标定,确定高能束作用区域的坐标与高时空分辨成像坐标之间的对应关系;步骤s5、通过高时空分辨摄像装置观测熔池上方的飞溅颗粒动力学行为,遴选出运动轨迹被高能束捕获而发生偏转的飞溅颗粒;步骤s6,拟合步骤s5获得的运动轨迹,得到飞溅颗粒的运动“速度-角度-时间”曲线;步骤s7,对步骤s6得到的时间-角度-速度曲线求导,得到步骤s4捕获的飞溅颗粒运动的加速度a

p

,由牛顿第二定律,计算得到飞溅颗粒表面单位面积所受到的蒸汽反冲压pr。

[0027]

需要说明的是,步骤s2中,双高能束作用区域包括熔池及上方的蒸汽羽辉和飞溅等。本实施例中的高时空分辨摄像装置选取的像方视场范围是2.0

×

1.8 mm2,熔池和飞溅的运动通过45o拍摄角投影到高时空分辨摄像装置的cmos传感器上。为提高slm成形中激光与物质相互作用的清晰度,实验结果通过图像滤波算法增加了熔滴飞溅和粉末飞溅的图像锐度。此外,采用imagej1.53逐帧追踪飞溅和熔池的运动轨迹,进而测算出飞溅数量和尺寸、飞溅出射角度和出射速度等物理量。本技术人定义slm成形中熔池和飞溅的“出射速度垂直分量”是垂直向上为正;“出射速度水平分量”是激光和熔池行进的方向(水平向右)为正;“出射角度”为其运动方向与激光和熔池行进的方向的夹角。

[0028]

步骤s5中,典型飞溅颗粒的遴选要求如下:

①

在表观特征上,飞溅在运动过程中与高能束相互作用前后,经历了“冷态

→

白炽态

→

热态”,因此飞溅几何边界内表征明暗的灰度值有显著变化;

②

在运动特征上,被遴选的飞溅与高能束相互作用后,其运动状态发生明显改变,

其出射速度v和出射角度θ在短时间内(101~10

2 μs)急剧变化。

[0029]

实施例1本实施例采用气雾化gh4169合金球形粉末,其粒径范围通过mastersizer 3000测得为d10=21.7μm,d50=31.1μm,d90=45.0μm。如表1所示为该gh4169高温合金粉末的化学成分。

[0030]

表1 实验采用gh4169高温合金粉末的化学成分alticrmnfemonbcni0.561.0118.940.0118.233.04.980.04bal.以双高能束下典型向后偏转飞溅颗粒为对象,相关蒸汽反冲压行为研究如下:采用如图2所示的测量系统,设定两束激光以同样的激光功率(500w)、同样的扫描速度(1000mm

·

s-1

)和同样的光斑大小(130μm)在粉床上同向前后而行。定义#1激光为前列激光,#2激光为后列激光,#2激光较#1激光延迟1070μs出光。两束激光光斑相距约1mm。规定以#1激光出光时刻开始计时。

[0031]

选取激光扫描熔道旁的大尺寸飞溅s1作为示踪粒子,该飞溅于#1激光出光t=1200μs后,在#1前列激光金属蒸汽卷吸作用下出射。在上升阶段,飞溅s1运动的抬升力加速度为0.2

×

10

5 m

·

s-2

(正号表示垂直向上)。取高速摄像机时序图中5帧不同的飞溅图片,测得该球形飞溅的直径为50.6

±

2.2μm。

[0032]

如图3所示,在t=1680μs时被后向的#2激光捕捉,该飞溅的左上部在激光辐照下迅速转变为白炽状态。温度随之急剧升高,达到沸点tb时,飞溅颗粒的左上部开始汽化。如图4a所示,产生的金属蒸汽对颗粒施加向下的反冲压力,使其运动轨迹发生剧烈的变化,因此该阶段,飞溅的运动轨迹呈现急剧下降。

[0033]

如图4b所示,在t=1680μs~1700μs极短的时间内,飞溅s1的出射角度从174.4

°

变化到-82.5

°

(负号表示垂直向下),出射速度的垂直分量uv从0.1m

·

s-1

变化到-5.7m

·

s-1

。通过对运动“速度-角度-时间”曲线求导可计算出颗粒的加速度a

p

。在飞溅s1运动轨迹的转折处(t=1690μs),垂直方向的最大加速度为-2.9

×

105m

·

s-2

。

[0034]

因此,综合考虑该阶段飞溅s1在垂直方向上的蒸汽抬升力f

lift

、蒸汽反冲力f

recoil

和重力,根据牛顿第二定律计算出作用于平均半径r为25.3μm的球形颗粒上的有效反冲压强p

r:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)其中a为颗粒横截面积,m为颗粒质量,ρ为颗粒熔融液态密度。根据公式(1),求得飞溅s1垂直方向的有效蒸汽反冲压的最大值为7.7

×

104pa。

[0035]

由图3可知,#2激光辐照#1激光与粉末相互作用时所产生的后向出射飞溅,有效增加了光致蒸汽反冲压作用下运动轨迹发生偏转的飞溅数量。

[0036]

为了更好的说明本发明的测量蒸汽反冲压的方法测量效率高且准确,以下就双光束相互作用过程中的另外2个典型飞溅s2和s3为例,进行蒸汽反冲压的测量。

[0037]

实施例2如图5所示,为飞溅s2上表面在光致蒸汽反冲压作用下的运动轨迹偏转图(高速摄

像时序图)。飞溅s2在#1激光蒸汽卷吸作用下出射,在t=1350μs时刻被后向的#2激光捕捉,导致其温度随之急剧升高,达到沸点tb时,飞溅颗粒上部开始汽化。如图6所示,产生的金属蒸汽对颗粒施加向下的反冲压力,使其运动轨迹发生剧烈的变化。在t=1350μs~1370μs极短的时间内,飞溅s2的出射角度从162.2

°

变化到-96.5

°

(负号表示垂直向下),出射速度的垂直分量uv从0.9m

·

s-1

变化到-11.4m

·

s-1

。通过对运动“速度-角度-时间”曲线求导可计算出颗粒的加速度a

p

。在飞溅s2运动轨迹的转折处(t=1370μs),垂直方向的最大加速度为-6.2

×

105m

·

s-2

。根据公式(1),求得平均半径r为8.6μm的飞溅s2垂直方向的有效蒸汽反冲压的最大值为5.3

×

104pa。

[0038]

实施例3如图7所示,为飞溅s3上表面在光致蒸汽反冲压作用下的运动轨迹偏转图(高速摄像时序图)。飞溅s3在#1激光蒸汽卷吸作用下出射,在t=1740μs时刻被后向的#2激光捕捉,导致其温度随之急剧升高,达到沸点tb时,飞溅颗粒上部开始汽化。如图8所示,产生的金属蒸汽对颗粒施加向下的反冲压力,使其运动轨迹发生剧烈的变化。在t=1740μs~1760μs极短的时间内,飞溅s3的出射角度从180

°

变化到-107.4

°

(负号表示垂直向下),出射速度的垂直分量uv从约0m

·

s-1

变化到-6.2m

·

s-1

。通过对运动“速度-角度-时间”曲线求导可计算出颗粒的加速度a

p

。在飞溅s3运动轨迹的转折处(t=1750μs),垂直方向的最大加速度为-3.1

×

105m

·

s-2

。根据公式(1),求得平均半径r为13.7μm的飞溅s3垂直方向的有效蒸汽反冲压的最大值为4.2

×

104pa。

[0039]

激光增材成形中高能连续激光作用下的高温熔体表面剧烈蒸发过程,当出射飞溅颗粒被加热到沸点时,由金属蒸汽产生的反冲压对熔融液态颗粒施加压力,相关蒸汽反冲压pr可根据与饱和蒸汽压ps的动量守恒来计算。由clausius-clapeyron方程可计算出表面温度为ts时的饱和蒸汽压psꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)其中p1为1atm大气压,λ为单个原子的蒸发能,沸点对应饱和蒸汽压ps约为1atm。一般slm成形的蒸汽压为数个大气压。由式(2)计算可知,蒸汽反冲压pr比大气压p1小一个数量级,这与根据式(1)计算得到的实验结果符合较好,处于同一数量级。因此,该理论值验证了本技术的测量值,故本技术的测量方法准确可靠。

[0040]

不仅如此,液态金属从熔池“挤压”出射所需的反冲压必须超过其表面张力产生的压强。当作用于熔池上表面的蒸汽反冲压超过该阈值时,其产生向下的压力使得熔池表面向下凹陷,进而导致液态金属从熔池中出射。因此,作用于飞溅颗粒上的蒸汽反冲压力同时也是使熔池形成凹陷的主要驱动力。

[0041]

值得注意的是,由于本技术所用的激光为单模高斯分布,相关的激光焦深公式为:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)其中f为聚焦镜焦距,d为激光束入射到聚焦镜表面的光斑直径,根据slm装备参数

计算得到当前激光焦深为数个mm。因此,熔池上方数百μm处飞溅和熔池(h=0μm)都位于激光焦深内。这表明,通过原位先进表征测量飞溅颗粒所受到金属蒸汽反冲压,亦可推出熔池表面所受到的金属蒸汽反冲压。综上,我们将飞溅作为示踪粒子,通过研究蒸汽与飞溅的“气-固”相互作用,为今后深入研究高能束增材制造中蒸汽与熔池的“气-液”相互作用(如蒸汽反冲压诱导产生熔池匙孔)等关键现象奠定基础。

[0042]

在不冲突的情况下,本文中上述实施例及实施例中的特征可以相互结合。

[0043]

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。