1.本发明涉及非连续变形测量技术领域,特别涉及一种基于红外和可见光双光相机的非连续变形测量方法。

背景技术:

2.对于常见的准脆性材料如混凝土、岩石及低掺量钢纤维增强水泥基复合材料等,在变形过程中通常会伴随有细微裂缝和宏观裂缝的产生,细微裂缝主要集中于裂缝扩展尖端区域,随外力不断增加,细微裂缝将逐步扩展为肉眼可见的宏观裂缝。中国专利zl 201810294857.7公开了一种非连续变形测量方法,该方法借助于可见光相机记录准脆性材料断裂破坏全过程对应的图像,同时依托常规数字图像相关(dic)方法,能够获取准脆性材料的宏观裂缝扩展轨迹以及全场位移和应变信息,但对于细微裂缝,该方法未能获得较为理想的裂缝检测及位移和应变测量结果。

3.红外成像是通过获取物体表面的红外辐射能,将被测物体表面的温度分布转换为直观热图像的一种技术,可进行准脆性材料表面裂缝的检测,但红外图像中温度升高区域的宽度大于真实裂缝区域,即通过红外图像无法直接获取裂缝的扩展尺寸,对于细微裂缝需要借助放大镜等外部设备,不能实现裂缝的自动化测量。

4.基于上述分析,提出一种基于红外和可见光双光相机的非连续变形测量方法,能够自动获取准脆性材料所有裂缝(包括宏观裂缝和细微裂缝区域附近)的位移和应变信息。

技术实现要素:

5.本发明拟解决的技术问题是,针对准脆性材料断裂破坏过程中细微裂缝区域附近的变形测量问题,提供一种基于红外和可见光双光相机的非连续变形测量方法,通过对采集到的红外图像与可见光图像进行耦合分析,实现获取细微裂缝区域附近全场位移和应变信息的目的。

6.本发明解决所述问题采用的技术方案是:提供一种基于红外和可见光双光相机的非连续变形测量方法,该测量方法的步骤如下:

7.第一步:在准脆性材料表面均匀喷涂一层导热涂料形成导电膜,在导电膜表面制备随机散斑图案,在散斑图案面正前方放置1台双光(红外 可见光)融合相机,对导电膜施加电压,同时开启试验机对准脆性材料进行加载,获取断裂破坏全过程对应的可见光图像和红外与可见光的融合图像;

8.第二步:获取某个荷载时刻的可见光图像,进行扩展裂缝边界检测,若检测到扩展裂缝,则辨识出扩展裂缝的边界,得到裂缝扩展区域,并对裂缝扩展区域进行剥离,获得裂缝扩展尖端所在位置,该裂缝扩展尖端所在位置记为宏观裂缝扩展尖端所在坐标位置,据此确定相应融合图像中细微裂缝扩展的初始坐标,同时根据融合图像中温度升高区域及初始坐标位置,确定细微裂缝所在区域范围;

9.第三步:再将可见光图像中对应于融合图像细微裂缝所在区域范围的位置作为二

次图像分析区域,采用dic方法对二次图像分析区域进行分析获取全场主拉应变,根据主拉应变分布梯度信息,精准定位细微裂缝轮廓所在位置;

10.第四步:针对第三步确定的细微裂缝轮廓所在位置对细微裂缝区域进行剥离,获取细微裂缝剥离后的图像,同时采用dic方法对细微裂缝剥离后的图像进行分析,获取准脆性材料细微裂缝区域附近的位移和应变信息。

11.与现有技术相比,本发明的有益效果为:

12.本发明基于红外成像与可见光成像技术,将红外图像与可见光图像进行耦合分析,能够自动获取准脆性材料断裂破坏过程中细微裂缝区域附近的全场位移和应变信息,在科研与实际工程领域中可以得到推广应用。本发明测量方法为细微裂缝的精确测量提供了一种新思路。

附图说明

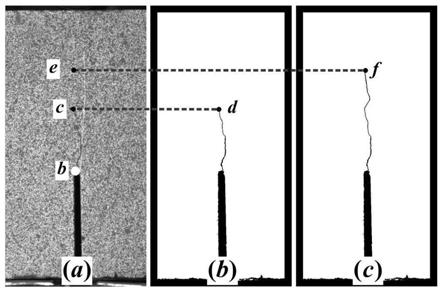

13.图1为准脆性材料表面产生细微裂缝时红外图像中温度升高区域示意图;

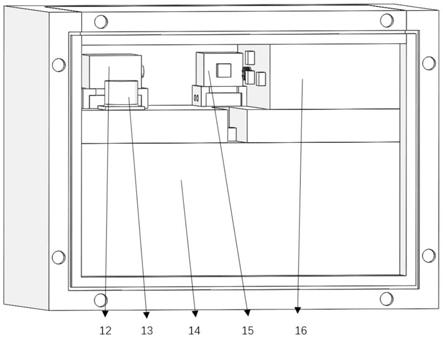

14.图2为本发明所用装置立面示意图;

15.图3为实施例制备的三点弯曲梁试件尺寸、导电膜与散斑布局示意图(单位:mm);

16.图4为某个加载时刻对应的可见光图像及裂缝检测结果对比图;

17.图5为发明专利《一种非连续变形测量方法》及本发明方法水平应变对比图(单位:10-6

με);

18.图中,准脆性材料1,导电膜与人工散斑2,导电介质3,电源线4,光源5,电压源6,红外相机7,可见光相机8,数据传输导线9,计算机10。

具体实施方式

19.为了使本发明的目的及技术方案更加清晰,以下结合附图及实施例,对本发明做进一步详细介绍。本发明的具体实施方式并不限于此,任何本领域的普通技术人员在未付出实质性创新前提下所做出的同等修改与完善,均应在本发明的保护范围之内。

20.本发明提供一种基于红外和可见光双光相机的非连续变形测量方法,该测量方法的具体操作步骤如下:

21.第一步:在准脆性材料1表面均匀喷涂一层导热涂料形成导电膜,在导电膜表面制备随机散斑图案,形成导电膜与人工散斑2,在散斑图案面正前方放置1台双光(红外相机7 可见光相机8)融合相机,借助电压源6通过导电介质3对导电膜施加电压,同时开启试验机对准脆性材料1进行加载,获取整个断裂破坏过程对应的可见光图像和红外与可见光的融合图像;

22.第二步:根据发明专利《一种非连续变形测量方法》,获取某个荷载时刻可见光图像分析区域内宏观裂缝扩展尖端所在坐标位置(如图4(a)中的c点),据此确定融合图像中细微裂缝扩展初始坐标,同时根据融合图像中温度升高区域及初始坐标位置,确定细微裂缝所在区域范围;

23.第三步:将可见光图像中对应于融合图像细微裂缝所在区域范围的位置作为二次图像分析区域,采用dic方法对二次图像分析区域进行分析获取全场主拉应变,根据主拉应变分布梯度信息,精准定位细微裂缝轮廓所在位置;

24.第四步:针对第三步确定的细微裂缝轮廓所在位置对细微裂缝区域进行剥离,获取细微裂缝剥离后的图像,同时采用dic方法对细微裂缝剥离后的图像进行分析,获取准脆性材料细微裂缝区域附近的位移和应变信息。

25.所述导电膜的具体制作过程如下:以图3为例,首先在分析区域左右边界位置粘贴导电介质3(一般情况下采用薄铜皮即可),在导电介质中间区域均匀涂刷一层导热涂料,使导电介质与导热涂料形成通路;

26.所述导电膜具有一定的延伸率,当准脆性材料表面产生细微裂缝时,细微裂缝区域导电膜的电阻值增大,发热量相比于未开裂区域明显提高,随裂缝不断扩展,导电膜将被撕裂,不再传递温度信息。

27.所述人工散斑将制备在导热涂料表面,具体制备过程如下:首先均匀喷涂一层白色喷漆作为背景,再随机喷洒黑色斑点,形成散斑图案;

28.所述双光融合相机可以同步获取可见光图像、可见光图像与红外图像融合后的图像,当可见光图像宏观裂缝扩展尖端所在位置确定后,对应于融合图像中细微裂缝的位置也能够进行精准定位,即确定了融合图像中细微裂缝的起始点坐标,此外,根据融合图像中温度升高像素点,可确定细微裂缝所在的区域位置;

29.所述第二步最终仅能确定细微裂缝在融合图像中的大致区域范围,具体原因为:当准脆性材料1表面有细微裂缝产生(如图1中虚线所示)时,融合图像中温度升高区域(如图1中方框1~方框6)的宽度会明显大于细微裂缝真实扩展边界,即无法精准确定细微裂缝边界所在位置;

30.所述第三步会首先根据第二步所得结果,在可见光图像中找到对应于融合图像细微裂缝所在的矩形区域(如由图1中方框3右上角和方框4左下角围成的矩形区域),dic方法会针对该矩形区域展开分析。

31.所述dic方法获取的全场主拉应变结果中,若a像素点应变值与周围像素点应变值相差1个量级,则a像素点所在位置即为细微裂缝所在位置,据此找出所有细微裂缝所在位置,组成细微裂缝轮廓的精确位置区域。

32.本发明测量方法能够测量任意加载情况下的裂缝扩展情况,在同一采样时刻既可以获得可见光图像,也同时获得可见光与红外的融合图像,基于可见光图像能够剥离出当前加载下的宏观裂缝并确定细微裂缝的初始位置。基于融合图像能够获得细微裂缝所在的大致区域范围,再结合可见光图像确定细微裂缝精确范围,通过可见光图像和融合图像的有机结合,循环利用,实现了对细微裂缝自动检测、识别分析的过程。

33.实施例

34.本实施例的试验在河北省土木工程技术研究中心开展,制备了带有缺口的钢纤维水泥基复合材料三点弯曲梁试件。图3给出了试件的具体尺寸信息(单位:mm),a点为外力作用点,b点代表初始预制裂缝尖端位置,横截面i-i尺寸信息已在图3右侧给出。参照图2所示装置立面图摆放好本试验所需试验设备,加载速率设定为0.15mm/min,启动试验机,同步采集整个加载过程对应的可见光图像和红外与可见光的融合图像。

35.以下降段85%峰值荷载时刻为例,图4(a)为采集到的可见光图像,可看出在b点前部产生了一条明显的竖向裂缝,图4(b)和图4(c)分别为采用发明专利《一种非连续变形测量方法》与本发明方法获得的裂缝检测对比结果,通过对比可发现:本发明提出方法能够获

取细微裂缝的边界位置。图5给出了《一种非连续变形测量方法》及本发明方法获得的全场应变云图,可看出:当试件表面产生裂缝后,本发明提出方法能够获取裂缝扩展尖端的准确位置,同时能够得到较为合理的应变测量结果,反映准脆性材料真实的变形破坏状态。

36.本发明未述及之处适用于现有技术。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。