1.本发明涉及人机协同装配技术领域,尤其涉及一种考虑任务匹配度和人因的人机协同装配任务分配方法。

背景技术:

2.在智能制造背景下,生产过程的柔性化要求越来越高。制造运营需要自动化系统的高度灵活性和适应性,以应对客户需求、产品和流程的快速变化。传统的手工装配成本很高;而使用工业机器人的传统自动化系统对于适应动态制造环境是不灵活的。针对这种情况,人与机器人协同装配已成为制造业关注的热点。近年来,尤其是如今产品生命周期不断缩短,制造形式逐渐从大规模生产转向多品种小批量生产,人机协同装配的任务分配就成为了一项重要而频繁的活动。在人机协同装配中,任务分配不合理,是导致装配效率低下和工人身心健康隐患大的一个重要原因。因而如何在人机协同装配中根据工人与机器人的特点进行合理的分配任务,便成了一个重要的决策问题。

3.现有的关于人机协同装配任务分配的方法专注于追求装配效率,忽视由于工人和机器人自身技能与任务设计要求匹配的问题,从而导致工人和机器人常常完成自身不擅长的任务,从而导致高装配错误率;此外现有的方法没有充分关注到人机协同装配中工人的身心健康问题,工人健康隐患很大。因此,在人机协同装配任务分配中考虑工人与机器人自身技能与任务的设计要求相匹配,以及关注人机协同装配中工人的身心健康的任务分配方法十分具有现实意义。

4.现有的人机协同装配任务分配的方法主要存在以下缺点:第一、在任务分配中以追求降低单位产品装配时间、提高装配效率为主,对工人与机器人自身技能特点和任务设计要求是否匹配的问题不够重视,从而出现实际生产中工人与机器人常常因任务匹配度低而导致的装配错误率高的问题。第二,工人作为人机协同装配中的重要组成部分,现有的任务分配方法没有充分考虑工人的生理心理特点,在现有的任务分配方法中工人常因连续完成过多的任务而造成疲劳度过高,对工人的身心健康存在很大的安全隐患。

技术实现要素:

5.本发明针对现有技术存在的缺陷,提供一种考虑任务匹配度和人因的人机协同装配任务分配方法。

6.为了实现以上目的,本发明采用以下技术方案:

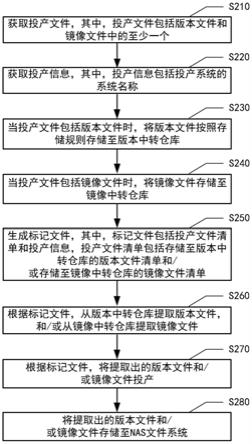

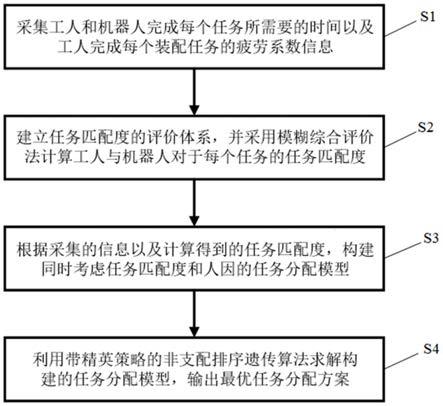

7.一种考虑任务匹配度和人因的人机协同装配任务分配方法,其特征在于,包括:

8.s1.采集工人和机器人完成每个任务所需要的时间以及工人完成每个装配任务的疲劳系数信息;

9.s2.建立任务匹配度的评价体系,并采用模糊综合评价法计算工人与机器人对于每个任务的任务匹配度;

10.s3.根据采集的信息以及计算得到的任务匹配度,构建同时考虑任务匹配度和人

因的任务分配模型;

11.s4.利用带精英策略的非支配排序遗传算法求解构建的任务分配模型,输出最优任务分配方案。

12.进一步的,所述步骤s2具体包括:

13.s21.选取任务匹配度评价体系的相关指标;其中,指标包括一级指标和二级指标;

14.s22.采用网络分析法计算一级指标和二级指标中各个指标的权重;

15.s23.基于计算得到的权重,采用模糊综合评价法计算每个任务对于工人与机器人的任务匹配度。

16.进一步的,所述步骤s22具体包括:

17.s221.采用9级标度法对指标的重要性成对进行比较,并进行一致性检验,判断一致性标志ci是否小于0.1,若是,则执行步骤s222;若否,则继续执行步骤s221;

18.s222.构建指标相对应的判断矩阵,并对所有判断矩阵进行运算并归一化,得到超矩阵,对超矩阵中的元素进行加权,得到加权超矩阵;

19.s223.对加权超矩阵进行极限运算,得到极限超矩阵,根据极限超矩阵得出各指标元素的极限相对排序向量。

20.进一步的,所述步骤s23具体包括:

21.s231.采用模糊综合评判法对每个任务各项设计要求对于工人与机器人的任务匹配度进行分级;其中,分级的等级包括匹配度高、匹配度较高、匹配度中等、匹配度较低、匹配度低,其中匹配度高、匹配度较高、匹配度中等、匹配度较低、匹配度低对应的区间数为{[0.8,1),[0.6,0.8),[0.4,0.6),[0.2,0.4),[0,0.2)};

[0022]

s232.对工人与机器人对各个指标的匹配度进行打分;

[0023]

s233.基于分级结果以及打分结果,计算每一个工序工人和机器人的匹配度,表示为:

[0024]cjk

=z

mn

·wmn

·

[1,0.8,0.6,0.4,0.2]/(1 0.8 0.6 0.4 0.2)

[0025][0026][0027]

其中,c

jk

表示第j个任务由操作者k来完成的任务匹配度;r

mn0

表示第m个一级指标下第n个二级指标的第o个等级的隶属度;z

mn

表示隶属度矩阵;v表示总的专家数;u表示给出等级o的专家数。

[0028]

进一步的,包括步骤s3具体包括:

[0029]

s31.建立模型的假设条件以及相关参数;

[0030]

s32.构建考虑任务匹配度和人因的任务分配模型的目标函数;

[0031]

s33.根据参数对构建的目标函数确定约束条件。

[0032]

进一步的,包括步骤s32中构建的目标函数,表示为:

[0033]

f1=mint

[0034][0035]

其中,f1表示最小化装配时间;f2表示最大化总任务匹配度;t表示给定范围内的时间点;c

jk

表示操作者k完成任务j的任务匹配度;x

jkt

表示决策变量。

[0036]

进一步的,包括步骤s33具体包括:

[0037]

s331.单位产品的最小装配时间为所有操作者完成装配任务最晚时刻,表示为:

[0038][0039]

其中,t表示给定范围内的时间点;k表示可执行的操作者数量;t

jk

表示任务j由操作者k来完成需要的时间;x

jkt

表示决策变量;j表示任务中不同的工序号;k表示操作者;t表示时间;

[0040]

s332.任意时刻,每项工序j只由一个操作者完成,表示为:

[0041][0042]

s333.任意时刻,每项工序j只由一个操作者完成,表示每个操作者一次只能处理一个任务,不能同时处理多个任务,表示为:

[0043][0044]

其中,j表示工序数量;

[0045]

s334.顺序装配中任何后续任务j直到其前一任务i已经完成才开始,表示为:

[0046][0047]

其中pj表示任务j的紧前任务索引号;

[0048]

s335.只有并行装配所有并行的工序都完成才可以开始下一个顺序工序,表示为:

[0049][0050][0051]

其中,t

ik

表示任务i由操作者k来完成需要的时间;x

ikt

、y

ji

表示决策变量;m表示无穷大的数;

[0052]

s336.任意时刻的工人的疲劳度都应该都在安全阈值内,表示为:

[0053][0054][0055][0056]foi

≤f

max

[0057]

其中,τi表示完成任务i前工人的休息时间;f(τi)表示工人在经过τi休息前的疲劳度;r(τi)表示工人经过τi休息后的疲劳度;f

oi

表示完成第o件产品的第i个工序后工人的疲劳度;μ表示工人的疲劳恢复指数;f

o(i-1)

表示完成第o件产品的第i-1个工序后工人的疲劳度;λi表示第i个任务的疲劳系数;ti表示完成任务i操作者所需要的时间;f

max

表示工人疲劳度的安全阈值。

[0058]

进一步的,所述步骤s4具体包括:

[0059]

s41.生成初始染色体种群;

[0060]

s42.计算染色体适应度,得到种群组;其中,适应度包括单位产品装配时间、总任务匹配度;

[0061]

s43.对所有种群进行非支配排序,按parato等级选择一半种群数的个体进入下一代,并判断parato等级是否相同,若是,则选择拥挤度更大的个体;

[0062]

s44.采用两点交叉的方法进行染色体交叉处理;

[0063]

s45.采用单点变异的方式对染色体进行变异;

[0064]

s46.对进行交叉变异后的染色体采用修复策略检查是否满足疲劳度约束,若否,则随机将一个工人完成的任务分配给机器人,直到满足疲劳度约束,生成新的种群;

[0065]

s47.将生成的新种群和步骤s42的种群组成新的种群,重新进行非支配排序,按parato等级选择2/3种群数的个体进入下一代,判断parato等级是否相同,若是,则选择拥挤度更大的个体,迭代次数加1;

[0066]

s48.判断迭代次数是否达到设定的值,若是,输出最后的种群;若否,则返回步骤s43;

[0067]

s49.对决策过程的指标量纲进行归一化处理,得到最优分配方案。

[0068]

进一步的,所述步骤s42中总任务匹配度,表示为:

[0069][0070]

其中,c表示总任务匹配度;n表示装配任务的数量;c

jk

表示操作者k完成任务j的任务匹配度。

[0071]

进一步的,所述步骤s49中进行归一化处理,得到最优分配方案,表示为:

[0072][0073]

[0074]bi

=y

′

i1

×

w1 y

′

i2

×

w2[0075]

其中,表示所有方案中目标函数1的最差值、表示所有方案中目标函数2的最差值、表示所有方案中目标函数1的最优值、表示所有方案中目标函数2的最优值;y

′

i1

、y

′

i2

分别为目标函数1和目标函数2处理后的无量纲值;bi表示第i个方案最终比较值,其中所有bi中bi最小值对应的第i个方案即最优分配方案。

[0076]

与现有技术相比,本发明在考虑装配效率的同时兼顾工人与机器人自身技能与任务设计要求的匹配,同时在任务分配中考虑工人的身心健康问题。采用本发明的技术方案,可以保证装配效率的前提下,大大提高任务分配中工人和机器人与任务设计要求的匹配度,从而大大降低因任务匹配度过低而造成的装配错误率高的问题;同时在任务分配过程中利用机器人的不会疲劳性,合理排班,大大降低了装配过程中工人的疲劳度,有效地保证了工人的身心健康,提高了工人的幸福感。

附图说明

[0077]

图1是实施例一提供的一种考虑任务匹配度和人因的人机协同装配任务分配方法流程图;

[0078]

图2是实施例二提供的装配序列的作业任务优先级关系图;

[0079]

图3是实施例二提供的本方法的任务分配方案示意图;

[0080]

图4是实施例二提供的传统方法的任务分配方案示意图;

[0081]

图5是实施例二提供的本方法和传统方法工人疲劳度的变化曲线图;

[0082]

图6是实施例三提供的本方法的任务分配方案示意图;

[0083]

图7是实施例三提供的传统方法的任务分配方案示意图;

[0084]

图8是实施例三提供的本方法和传统方法工人疲劳度的变化曲线图。

具体实施方式

[0085]

以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。需说明的是,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。

[0086]

本发明的目的是针对现有技术的缺陷,提供一种考虑任务匹配度和人因的人机协同装配任务分配方法。

[0087]

实施例一

[0088]

本实施例提供一种考虑任务匹配度和人因的人机协同装配任务分配方法,如图1所示,其特征在于,包括:

[0089]

s1.采集工人和机器人完成每个任务所需要的时间以及工人完成每个装配任务的疲劳系数信息;

[0090]

s2.建立任务匹配度的评价体系,并采用模糊综合评价法计算工人与机器人对于每个任务的任务匹配度;

[0091]

s3.根据采集的信息以及其计算得到的任务匹配度,构建同时考虑任务匹配度和人因的任务分配模型;

[0092]

s4.利用带精英策略的非支配排序遗传算法求解构建的任务分配模型,输出最优任务分配方案。

[0093]

在步骤s2中,建立任务匹配度的评价体系,并采用模糊综合评价法计算工人与机器人对于每个任务的任务匹配度。具体包括:

[0094]

s21.选取任务匹配度评价体系的相关指标;其中,指标包括一级指标和二级指标;

[0095]

一级指标为零部件本身的复杂性、零部件操作过程的复杂性、任务的人因风险。零部件本身的复杂性包括的二级指标有零部件的重量、零部件的大小、零部件的形状、零部件的敏感度、零部件的稳定性。操作过程的复杂性包括零部件的装配方向、零部件是是否需要按压、零部件插入阻力、零部件紧固方式。任务的人因风险包括任务的msd风险、任务的体力负荷、任务的脑力负荷。其中任务的人因风险受零部件本身的复杂性、和操作过程的复杂性的影响。

[0096]

s22.采用网络分析法计算一级指标和二级指标中各个指标的权重;

[0097]

s221.采用9级标度法对指标的重要性成对进行比较,并进行一致性检验,判断一致性标志ci是否小于0.1,若是,则执行步骤s222;若否,则继续执行步骤s221;

[0098]

邀请若干名该公司的技术和管理人员使用9级标度法进行重要性成对比较,并进行一致性检验,如果ci小于0.1,则进行下一步,否则需要再次征询管理技术人员的意见。

[0099]

s222.构建指标相对应的判断矩阵,并对所有判断矩阵进行运算并归一化,得到超矩阵,对超矩阵中的元素进行加权,得到加权超矩阵;

[0100]

s223.对加权超矩阵进行极限运算,得到极限超矩阵,根据极限超矩阵得出各指标元素的极限相对排序向量。

[0101]

s23.基于计算得到的权重,采用模糊综合评价法计算每个任务对于工人与机器人的任务匹配度。

[0102]

s231.采用模糊综合评判法对每个任务各项设计要求对于工人与机器人的任务匹配度进行分级;其中分级的等级有5个,包括匹配度高、匹配度较高、匹配度中等、匹配度较低、匹配度低,其中匹配度高、匹配度较高、匹配度中等、匹配度较低、匹配度低对应的区间数为{[0.8,1),[0.6,0.8),[0.4,0.6),[0.2,0.4),[0,0.2)};

[0103]

s232.请若干名相关行业人员对工人与机器人对各个指标的匹配度进行打分;

[0104]

s233.基于分级结果以及打分结果,计算每一个工序工人和机器人的匹配度,表示为:

[0105]cjk

=z

mn

·wmn

·

[1,0.8,0.6,0.4,0.2]/(1 0.8 0.6 0.4 0.2)

[0106][0107][0108]

其中,c

jk

表示第j个任务由操作者k来完成的任务匹配度;r

mn0

表示第m个一级指标下第n个二级指标的第o个等级的隶属度;z

mn

表示隶属度矩阵;v表示总的专家数;u表示给出

等级o的专家数。

[0109]

在步骤s3中,根据采集的信息以及计算得到的任务匹配度,构建同时考虑任务匹配度和人因的任务分配模型。具体包括:

[0110]

s31.建立模型的假设条件以及相关参数;

[0111]

模型的假设条件:(1).任务是独立的,且装配流程和各个工序之间的装配关系是已知的,并严格遵循预定的组装顺序。(2).每个装配任务只能由一个操作者执行(3).工人和机器人共享工作场所和时间。(4).工人和机器人完成每一道工序的时间都是固定的,不考虑完成时间的动态变化(5).在生产同一种产品时,任务分配方案应该是一样的。

[0112]

模型中的已知参数的符号以及决策变量说明:t表示给定范围内的时间点、j表示工序数量、i、j表示任务中不同的工序号、k表示可执行的操作者数量、m表示装配单元中工人的数量、n表示装配单元中机器人的数量、ki表示第i个操作者、pj表示j的紧前任务数、pj任务j的紧前任务索引号、uj表示任务j的紧后任务数、uj表示任务j的紧前任务索引号、c

jk

表示操作者k完成任务j的任务匹配度、t

jk

表示任务j由操作者k来完成需要的时间、f

io

表示完成第o件产品的第i工序的疲劳度、f

max

表示工人疲劳度的安全阈值、x

jkt

、y

ji

是决策变量、u表示疲劳恢复指数、τi表示完成任务i前工人的休息时间、c表示总任务匹配度。

[0113]

其中:

[0114][0115][0116]

s32.构建考虑任务匹配度和人因的任务分配模型的目标函数;

[0117]

确定所追求的目标,即目标函数。追求的目标有两个,一是最小化装配时间f1;二是最大化总任务匹配度f2,表示为:

[0118]

f1=mint

[0119][0120]

其中,f1表示最小化装配时间;f2表示最大化总任务匹配度;t表示给定范围内的时间点;c

jk

表示操作者k完成任务j的任务匹配度;x

jkt

表示决策变量。

[0121]

s33.根据参数对构建的目标函数确定约束条件。

[0122]

根据上述获取和确立的参数,确定模型的约束条件,具体包括:

[0123]

s331.单位产品的最小装配时间为所有操作者完成装配任务最晚时刻,表示为:

[0124][0125]

其中,t表示给定范围内的时间点;k表示可执行的操作者数量;t

jk

表示任务j由操作者k来完成需要的时间;x

jkt

表示决策变量;j表示任务中不同的工序号;k表示操作者;t表

示时间;

[0126]

s332.任意时刻,每项工序j只由一个操作者完成,表示为:

[0127][0128]

s333.任意时刻,每项工序j只由一个操作者完成,表示每个操作者一次只能处理一个任务,不能同时处理多个任务,表示为:

[0129][0130]

其中,j表示工序数量;

[0131]

s334.顺序装配中任何后续任务j直到其前一任务i已经完成才开始,表示为:

[0132][0133]

其中pj表示任务j的紧前任务索引号;

[0134]

s335.只有并行装配所有并行的工序都完成才可以开始下一个顺序工序,表示为:

[0135][0136][0137]

其中,t

ik

表示任务i由操作者k来完成需要的时间;x

ikt

、y

ji

表示决策变量;m表示无穷大的数;

[0138]

s336.任意时刻的工人的疲劳度都应该都在安全阈值内,表示为:

[0139][0140][0141][0142]foi

≤f

max

[0143]

其中,τi表示完成任务i前工人的休息时间;f(τi)表示工人在经过τi休息前的疲劳度;r(τi)表示工人经过τi休息后的疲劳度;f

oi

表示完成第o件产品的第i个工序后工人的疲劳度;μ表示工人的疲劳恢复指数;f

o(i-1)

表示完成第o件产品的第i-1个工序后工人的疲劳度;λi表示第i个任务的疲劳系数;ti表示完成任务i操作者所需要的时间;f

max

表示工人疲劳度的安全阈值。

[0144]

在步骤s4中,利用带精英策略的非支配排序遗传算法求解构建的任务分配模型,输出最优任务分配方案。

[0145]

s41.生成初始染色体种群;

[0146]

染色体长度为任务数量的两倍;染色体的前一半对应任务的完成顺序,染色体的后一半按顺序依次对应前一半的任务的操作者是谁。前一半的染色体编号按照工序的紧前关系随机生成。后一半的染色体编号从1到(m n)随机生成。检查生成的任务分配方案在生产所需要的所有产品的过程中疲劳度是否满足安全阈值,若不满足,随机重新生成。

[0147]

s42.计算染色体适应度,得到种群组;其中,适应度包括单位产品装配时间、总任务匹配度;

[0148]

单位产品的装配时间可以通过步骤s331得到。

[0149]

总任务匹配度,表示为:

[0150][0151]

其中,c表示总任务匹配度;n表示装配任务的数量;c

jk

表示操作者k完成任务j的任务匹配度。

[0152]

s43.对所有种群进行非支配排序,按parato等级选择一半种群数的个体进入下一代,并判断parato等级是否相同,若是,则选择拥挤度更大的个体;

[0153]

s44.采用两点交叉的方法进行染色体交叉处理;具体为:

[0154]

s441.取两条染色体的前半段。两条父代染色体的前半部分用p1和p2表示,交叉后生成的染色体用c1和c2表示。对于工序部分,本文采用的是两点交叉的方法,为保证交叉后生成的解仍然是满足工序优先关系的解,交叉的步骤如下,任取两个交叉点,交叉点将这两条染色体分成三部分,把p1的头部和尾部删掉,p2中删掉和p1头部尾部一样的基因序号,把留下的部分变成子代染色体1的中部与原先父代染色体的头部和尾部构成子代染色体1,同理得到子代染色体2;

[0155]

s442.取两条染色体的后半段。对两条染色体的后半段采用两点交叉的方法生成新染色体;

[0156]

s443.将前半段和后半段重新合成新的染色体。

[0157]

s45.采用单点变异的方式对染色体进行变异;具体为:

[0158]

s451.取染色体的前半部分,随机选择一个变异点,按照任务的优先关系重新生成后变异点后的染色体

[0159]

s452.取染色体的后半部分,随机选择一个变异点,变成此数字以外的其他操作者的数字。

[0160]

s46.无法保证交叉变异后生成的新染色满足疲劳度约束,故对进行交叉变异后的染色体采用修复策略检查是否满足疲劳度约束,若否,则随机将一个工人完成的任务分配给机器人,直到满足疲劳度约束,生成新的种群;

[0161]

s47.将生成的新种群和步骤s42的种群组成新的种群,重新进行非支配排序,按parato等级选择2/3种群数的个体进入下一代,判断parato等级是否相同,若是,则选择拥挤度更大的个体,迭代次数加1;

[0162]

s48.判断迭代次数是否达到设定的值,若是,输出最后的种群;若否,则返回步骤s43,直到迭代次数达到设定的阈值;

[0163]

s49.由于决策过程的指标量纲不一样,因此对决策过程的指标量纲进行归一化处

理,得到最优分配方案,表示为:

[0164][0165][0166]bi

=y

′

i1

×

w1 y

′

i2

×

w2[0167]

其中,表示所有方案中目标函数1的最差值、表示所有方案中目标函数2的最差值、表示所有方案中目标函数1的最优值、表示所有方案中目标函数2的最优值;y

′

i1

、y

′

i2

分别为目标函数1和目标函数2处理后的无量纲值;bi表示第i个方案最终比较值,其中所有bi中bi最小值对应的第i个方案即最优分配方案。

[0168]

本实施例在考虑装配效率的同时兼顾工人与机器人自身技能与任务设计要求的匹配,同时在任务分配中考虑工人的身心健康问题。采用本实施例的技术方案,可以保证装配效率的前提下,大大提高任务分配中工人和机器人与任务设计要求的匹配度,从而大大降低因任务匹配度过低而造成的装配错误率高的问题;同时在任务分配过程中利用机器人的不会疲劳性,合理排班,大大降低了装配过程中工人的疲劳度,有效地保证了工人的身心健康,提高了工人的幸福感。

[0169]

实施例二

[0170]

本实施例提供的一种考虑任务匹配度和人因的人机协同装配任务分配方法与实施例一的不同之处在于:

[0171]

本实施例以y公司生产一种定制的汽车变速箱为例,该变速箱的装配由34个工序组成。装配关系如图2所示。

[0172]

首先采集工人和机器人完成每个任务所需要的时间以及工人完成每个装配任务的疲劳系数信息,如下表1为获取相关的工艺信息;

[0173]

表1工序的工艺信息表

[0174]

[0175][0176]

经过建立任务匹配度的评价体系,并采用模糊综合评价法计算工人与机器人对于每个任务的任务匹配度;进而可以得到工人和机器人对于34个任务的任务匹配度,如表2。

[0177]

表2工人和机器人对于不同任务的任务匹配度

[0178]

[0179][0180]

根据采集的信息以及计算得到的任务匹配度,构建同时考虑任务匹配度和人因的任务分配模型。

[0181]

对上述模型,用带精英策略的非支配排序遗传算法求解,种群数为200,交叉率为0.95,变异率为0.1,迭代次数为400次,w1=0.5,w2=0.5。

[0182]

在ρ(1,1)协同生产模式下,使用本方法的分配方案,如图3所示,单位产品装配时间t=310,c=23.9263,整个装配周期的疲劳度峰值为0.582,稳定后的疲劳度变化范围为0.04832-0.3786。疲劳度变化如图5中标注的曲线。

[0183]

在ρ(1,1)协同生产模式下,不使用本文所提出的方法,使用传统的方法,任务分配方案如图4,此时单位产品装配时间为t=268,任务匹配度为c=21.7863,整个装配周期的疲劳度峰值为1,稳定后的疲劳度变化范围为0.09555-1,疲劳度变化如图5中的曲线。

[0184]

经过比较可以得出,使用本方法提出的方案,虽然提高了15.6%的单位产品装配时间,但是提高了9.8%的任务匹配度,降低了41.8%的疲劳峰值,并且使得稳定后工人的疲劳范围整体处于一个极低的水平,任务匹配度的提高意味着工人与机器人能更多完成自己擅长的任务,降低了装配错误率;而疲劳度峰值的下降意味工人的职业健康得到很大保证,从而我们可以看出本文提出的方法的优越性。

[0185]

实施例三

[0186]

本实施例提供的一种考虑任务匹配度和人因的人机协同装配任务分配方法与实施例二的不同之处在于:

[0187]

本实施例子中采用的例子是和实施例二中的例子不同的协作生产模式,实施例二中是1工人1机器人的协同生产模式即ρ(1,1),而本实施例实施例是1工人2机器人的协同生产模式ρ(1,2)。其他相关信息和实施例二相同。

[0188]

在ρ(1,2)协同生产模式下,使用本方法,求解结果如图6,此时单位产品装配时间t=264,总任务匹配度c=23.4568,整个装配周期疲劳度的峰值为0.5915,稳定后的疲劳度变化范围为0.06887-0.5915,工人的疲劳度变化如图8标注的曲线。

[0189]

在ρ(1,2)协同生产模式下,不使用本文所提出的策略,使用传统的方法,求解结果

如图7,此时t=245,c=21.9376,整个装配周期疲劳度的峰值为0.9575,稳定后的疲劳度变化范围为0.1663-0.9575,工人的疲劳度变化如图8标注的曲线。

[0190]

经过比较可以得出,在ρ(1,2)协同生产模式下,使用本方法提出的方案,虽然增加了7.76%的单位产品装配时间,但是提高了6.93%的任务匹配度,降低了38.22%的疲劳峰值,并且使得稳定后工人的疲劳范围整体处于一个极低的水平,任务匹配度的提高意味着工人与机器人能更多完成自己擅长的任务,降低了装配错误率;而疲劳度峰值的下降意味工人的职业健康得到很大保证,从而我们可以看出我们的方法在实例2ρ(1,2)协同生产模式下可以取得同样的优越性。

[0191]

本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。