1.本发明涉及电子元器件标识领域,具体为一种元器件标识方法及结构。

背景技术:

2.元器件由于其用途广泛,通常用于多种结构类型,实现特性功能需求。由于产品设计及制作时通常表现出存在方向性,感值和极性的差异,在电子元器件最外层表面为标识(mark),通过颜色及外观区分测试时电感方向性及包装时产品放置方向,以保持产品一致性,减小产品极性带来的使用偏差。在现有元器件过程中,为保证能够有效识别产品方向性,通常将标识(mark)置于磁体最外侧,但由于产品制作过程中遇到互相碰撞,或者与设备之间发生挤压变形等,会发生标识(mark)部分被磨损残缺,严重的时候出现整面掉落的情况,导致失去识别产品方向性的功能。

技术实现要素:

3.本发明的目的在于提供一种能够保证元器件标识被有效识别的元器件标识方法及结构,以便提高标识和元器件间的结合力使其紧密结合,不容易被磨损或者发生脱落。

4.本发明提供了一种元器件标识方法,包括如下步骤:

5.s1、在元器件上表面的基板层上设置第一标识层;

6.s2、与所述第一标识层相对应的元器件内部介质层至少设置一层中间标识层;

7.s3、与所述中间标识层相对应元器件下表面的基板层上设置第二标识层;

8.s4、将设置有所述第一标识层的元器件上表面的基板层、设置有所述中间标识层的介质层、设置有所述第二标识层的元器件下表面的基板层按照上中下顺序依次进行组合叠加烧结成型,使所述第一标识层、中间标识层、第二标识层结合成型为一体化标识图案。

9.优选地,所述步骤s1包括如下步骤:

10.s1-1、在元器件上表面的基板层上设置上凹槽;

11.s1-2、在所述上凹槽内印刷标识浆形成第一标识层。

12.优选地,所述步骤s2包括如下步骤:

13.s2-1、在与所述第一标识层相对应的元器件内部介质层至少设置一层上下面均为凹面连通的中间层凹槽,所述中间层凹槽的长度尺寸小于上凹槽;

14.s2-2、在所述中间层凹槽内印刷标识浆形成中间标识层。

15.优选地,所述步骤s3包括如下步骤:

16.s3-1、在与所述中间标识层相对应元器件下表面的基板层上设置下凹槽,所述下凹槽的长度尺度等于上凹槽;

17.s3-2、在所述下凹槽内印刷标识浆形成第二标识层。

18.本发明还提供一种元器件标识结构,包括:设置在元器件上表面的基板层上的第一标识层,与所述第一标识层相对应的元器件内部介质层至少设置一层中间标识层,与所述中间标识层相对应元器件下表面的基板层上设置第二标识层,所述第一标识层、中间标

识层、第二标识层在元器件上表面的基板层、介质层、下表面的基板层、按照上中下顺序叠加烧结成型结合为一体化标识图案结构。

19.优选地,还包括在元器件上表面的基板层上设置上凹槽,所述上凹槽内印刷标识浆形成第一标识层。

20.优选地,还包括在与所述第一标识层相对应的元器件内部介质层至少设置一层上下面均为凹面连通的中间层凹槽,所述中间层凹槽内印刷标识浆形成中间标识层。

21.优选地,还包括在与所述中间标识层相对应元器件下表面的基板层上设置下凹槽,所述下凹槽内印刷标识浆形成第二标识层。

22.优选地,所述中间层凹槽的长度尺寸小于上凹槽、下凹槽的长度尺寸,且上凹槽和下凹槽的长度尺寸相等。

23.本发明通过将设置有第一标识层的元器件上表面的基板层、设置有中间标识层的介质层、设置有第二标识层的元器件下表面的基板层按照上中下顺序依次进行组合叠加烧结成型,使第一标识层、中间标识层、第二标识层结合成型为一体化标识图案,使得元器件上的标识能够嵌合不脱落,除原有材料间结合力,增加了物理嵌套的套合作用,保证标识结构设计的稳定性,能够保证元器件标识被有效识别。

24.在进一步的优选方案中还能获得更多的优点:例如,通过对标识制作方式从单层设计优化为中间层凹槽的长度尺寸小于上、下凹槽成“工”型结构设计,对标识的稳定性和结合力得到了进一步的提高。原有标识与元器件间单纯依靠烧结后材料间结合力,而此发明设计制作时,产品烧结成型后,横向切面角度,第一标识层、第二标识层及中间标识层连接结合呈现“工”型嵌套结构,第一标识层相对应的元器件内部介质层设置一层上下面均为凹面连通的中间层凹槽,其凹槽边缘区域的元器件陶瓷材料与整体陶瓷材料结合为一体,使得多层标识能够嵌合不脱落,从而进一步提升了标识设计结构的稳定性。

附图说明

25.图1为现有技术标识设计采用单层结构的结构示意图;

26.图2为本发明实施例提供的元器件标识结构的爆炸示意图;

27.图3为本发明实施例提供的元器件标识结构的结构示意图;

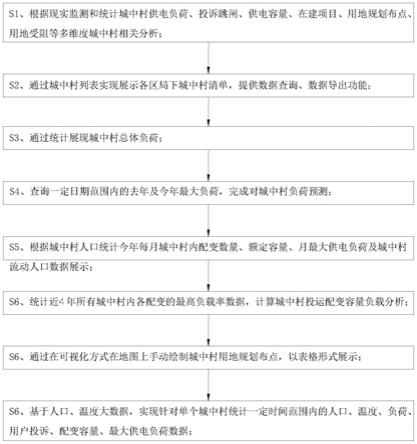

28.图4为本发明实施例提供的元器件标识方法的流程示意图;

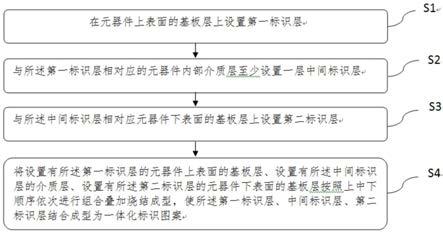

29.图5为本发明实施例提供的第一标识层设置的流程示意图;

30.图6为本发明实施例提供的中间标识层设置的流程示意图;

31.图7为本发明实施例提供的第二标识层设置的流程示意图。

具体实施方式

32.下面结合附图和实施例对本发明作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释本发明,而非对本发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本发明相关的部分而非全部结构。

33.在介绍本发明实施例之前,先结合附图说明现有技术中技术问题所产生的原因。所述的元器件可以是电感或芯片等,本方案所述的元器件采用电感举例说明,首先现有电感的标识设计采用单层结构,在料片上直接印刷标识,形成中间部分存在标识区域,周边为

陶瓷的料片,如图1所示,将标识置于磁体最外侧,但由于产品制作过程中遇到互相碰撞,或者与设备之间发生挤压变形等,会发生标识部分被磨损残缺,严重的时候出现整面掉落的情况,导致失去识别产品方向性的功能。

34.图2是根据本发明实施例提供的一种元器件标识结构的结构示意图,包括设置在元器件上表面的基板层1上的第一标识层2,与所述第一标识层2相对应的元器件内部介质层3至少设置一层中间标识层4,与所述中间标识层4相对应元器件下表面的基板层5上设置第二标识层6,所述第一标识层2、中间标识层4、第二标识层6在元器件上表面的基板层1、介质层3、下表面的基板层5、按照上中下顺序叠加烧结成型结合为一体化标识图案结构。

35.通过在元器件上表面的基板层1上设置上凹槽,上凹槽内印刷标识浆形成第一标识层2,在与第一标识层相对应的元器件内部介质层3至少设置一层上下面均为凹面连通的中间层凹槽,本实施例采用设置一层上下面均为凹面连通的中间层凹槽,中间层凹槽内印刷标识浆形成中间标识层4,与中间标识层4相对应元器件下表面的基板层5上设置下凹槽,下凹槽内印刷标识浆形成第二标识层6,中间层凹槽的长度尺寸小于上凹槽、下凹槽的长度尺寸,且上凹槽和下凹槽的长度尺寸相等,从而使第一标识层2、中间标识层4、第二标识层6,连接结合呈现“工”型嵌套结构,如图3所示,与第一标识层2相对应的元器件内部介质层设置一层上下面均为凹面连通的中间层凹槽,其凹槽边缘区域的元器件陶瓷材料与整体陶瓷材料结合为一体,使得多层标识能够嵌合不脱落,从而进一步提升了标识设计结构的稳定性。

36.图4是根据本发明实施例提供的一种元器件标识方法的流程示意图,包括s1、在元器件上表面的基板层上设置第一标识层;s2、与所述第一标识层相对应的元器件内部介质层至少设置一层中间标识层;s3、与所述中间标识层相对应元器件下表面的基板层上设置第二标识层;s4、将设置有所述第一标识层的元器件上表面的基板层、设置有所述中间标识层的介质层、设置有所述第二标识层的元器件下表面的基板层按照上中下顺序依次进行组合叠加烧结成型,使所述第一标识层、中间标识层、第二标识层结合成型为一体化标识图案。

37.第一标识层的设置可采用如下方法,具体流程如图5所示:

38.s1-1、在元器件上表面的基板层上设置上凹槽;

39.s1-2、在所述上凹槽内印刷标识浆形成第一标识层。

40.中间标识层的设置可采用如下方法,具体流程如图6所示:

41.s2-1、在与所述第一标识层相对应的元器件内部介质层至少设置一层上下面均为凹面连通的中间层凹槽,所述中间层凹槽的长度尺寸小于上凹槽;

42.s2-2、在所述中间层凹槽内印刷标识浆形成中间标识层。

43.第二标识层的设置可采用如下方法,具体流程如图7所示:

44.s3-1、在与所述中间标识层相对应元器件下表面的基板层上设置下凹槽,所述下凹槽的长度尺度等于上凹槽;

45.s3-2、在所述下凹槽内印刷标识浆形成第二标识层。

46.采用不同撞击力度进行冲击试验,验证结果为:对于现有单侧标识而言,本实施例的标识更为稳固,在保证稳定不脱落的同时能够使标识被有效识别;并且对于仅有上下底面同时存在标识而言本实施例的标识设计同样更为稳固,更够起到很好的稳定作用,同时

通过对标识制作方式从单层设计优化为中间层凹槽的长度尺寸小于上、下凹槽成“工”型结构设计,对标识的稳定性和结合力得到了进一步的提高。

47.以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。