1.本技术涉及标识牌的技术领域,尤其是涉及一种挂式金属标识牌。

背景技术:

2.标识牌是指为视觉效果而标示的提示牌,主要用于提示人们各种注意事项以及用于显示地名、路名或建筑物名称等,应用于道路旁边和建筑物旁等场景。

3.标识牌通常包括安装柱和焊接在安装柱上的金属面板,安装柱固定安装在所需地面位置,金属面板上设置有用于提示人们的图案。

4.针对上述中的标识牌技术,发明人发现,当需要更换标识内容时,需要将安装柱与金属面板一同更换,然后在所需位置安装新的标识牌,浪费较大。

技术实现要素:

5.为减少浪费,本技术提供一种挂式金属标识牌。

6.本技术提供的一种挂式金属标识牌采用如下的技术方案:

7.一种挂式金属标识牌,包括安装柱和金属面板,所述安装柱与金属面板可拆卸连接,所述安装柱上设置有连接板,所述连接板包括抵接部和设置在抵接部两端的连接部,所述抵接部用于与安装柱远离金属面板的面抵接,所述连接部用于与金属面板连接,所述金属面板上设置有用于将连接部与金属面板固定或脱离的连接件。

8.通过采用上述技术方案,当需要更换金属面板时,通过连接件使连接部与金属面板脱离,从而实现金属面板与安装柱之间的拆卸;再通过连接件将新的金属面板与两侧连接部固定,使得安装柱与金属面板固定,实现金属面板的更换,无需将安装柱一同更换,有利于节约成本,减少浪费。

9.优选的,所述连接件包括滑动设置在金属面板上的螺栓和螺纹连接在螺栓远离金属面板一端的螺母,所述螺栓位于金属面板靠近安装柱的一侧,所述螺栓的滑动方向平行于金属面板的所在平面,所述螺栓与连接部一一对应,所述连接部上开设有用于供螺栓穿过的通孔,所述螺母用于抵紧在连接部远离金属面板的一侧。

10.通过采用上述技术方案,转动螺母,使螺母与螺栓脱离,将螺栓移出通孔,使得金属面板与连接部脱离,从而实现金属面板与安装柱的脱离;将新的金属面板上的螺栓穿过通孔,转动螺母,使螺母与螺栓螺纹连接,将螺母抵紧在连接部远离金属面板的一侧,使得金属面板与安装柱相对固定,实现金属面板的更换,简单方便,有利于减少浪费。

11.优选的,所述金属面板靠近安装柱的一侧开设有安装槽,所述安装槽的长度方向平行于螺栓的滑动方向,所述螺栓的头部滑动在安装槽内,所述金属面板上开设有用于供螺栓的头部移入或移出安装槽的移入槽,所述移入槽位于安装槽中部且与安装槽连通。

12.通过采用上述技术方案,将螺栓的头部放入移入槽,滑动螺栓至所需位置,为金属面板的安装提供便利;当需要更换金属面板时,将金属面板与连接部脱离,将螺栓的头部移动至移入槽处,将螺栓从移入槽中移出,使螺栓与金属面板脱离,有利于螺栓的循环使用,

为节省成本提供便利;同时移入槽位于安装槽中部,有利于螺栓的移入,减小螺栓脱落的可能。

13.优选的,所述抵接部靠近安装柱的一侧设置有具有弹性的防滑垫,所述防滑垫用于与安装柱远离金属面板的表面抵接。

14.通过采用上述技术方案,由于防滑垫具有弹性,提高防滑垫与安装柱之间的贴合效果,同时有利于增强防滑垫与安装柱之间的摩擦力,提高安装柱与金属面板之间的相对固定效果。

15.优选的,所述金属面板靠近安装柱的一侧开设有滑槽,所述连接件包括连接块、连接杆和限定块,所述连接块与连接部一一对应,所述连接块滑动在滑槽内,所述连接杆设置在连接块远离金属面板的一侧,所述限定块转动套设在连接杆远离金属面板的一端,所述限定块的转动轴线平行于连接杆的长度方向,所述连接部上开设有用于供限定块与连接杆穿过的安装孔,所述限定块用于与连接部远离金属面板的一侧抵紧。

16.通过采用上述技术方案,转动限定块,使限定块与安装孔对齐,将连接杆与限定块从安装孔中移出,实现金属面板与安装柱的脱离;将新的金属面板上的连接杆与限定块穿过连接部上的安装孔,转动限定块,使限定块与连接部远离金属面板的一侧抵紧,实现金属面板与安装柱之间的安装;从而实现金属面板的更换,无需连同安装柱一同更换,有利于节省成本,减少浪费;限定块转动在连接杆上,使得无需将限定块取下对金属面板进行安装,减小限定块丢失的可能,简单方便。

17.优选的,所述连接杆为螺杆,所述限定块螺纹连接在螺杆远离连接块的一端。

18.通过采用上述技术方案,当需要安装金属面板时,将限定块与螺杆穿过安装孔,转动限定块,使限定块朝向靠近连接部的方向滑动,同时使限定块与连接部远离金属面板的一面抵紧,有利于提高限定块与连接部的抵紧效果,进一步增强金属面板与安装柱之间的固定效果。

19.优选的,所述连接块为矩形,所述连接块的宽度与滑槽槽口的宽度大小适配,所述连接块的长度大于滑槽槽口的宽度,所述滑槽相对的内壁上开设有用于供连接块转动的容纳槽。

20.通过采用上述技术方案,当需要安装金属面板时,将连接块的长度方向平行于滑槽的长度方向,将连接块从所需位置移入滑槽内,转动连接杆,使连接块与容纳槽的底壁抵接,将连接杆与限定块穿过安装孔,转动限定块,使限定块与连接部远离金属面板的一面抵紧,从而实现金属面板的安装;通过连接块的宽度等于滑槽的宽度,无需开槽才能将连接块移入滑槽内,为连接块的移入和移出提供便利,有利于金属面板的安装,同时有利于连接块的重复使用,减少浪费。

21.优选的,所述连接块的表面设置有用于增强连接块与容纳槽内壁之间摩擦力的摩擦垫。

22.通过采用上述技术方案,摩擦垫的设置增强了连接块与容纳槽内壁之间的摩擦力,从而减小连接块出现不必要的滑动,进一步提高金属面板与安装柱之间的安装效果,同时便于连接块移入或移出滑槽。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.通过连接件使连接部与金属面板脱离,从而实现金属面板与安装柱之间的拆卸;

再通过连接件将新的金属面板与两侧连接部固定,使得安装柱与金属面板固定,实现金属面板的更换,无需将安装柱一同更换,有利于节约成本,减少浪费;

25.将螺栓的头部移动至移入槽处,将螺栓从移入槽中移出,使螺栓与金属面板脱离,有利于螺栓的循环使用,为节省成本提供便利;同时移入槽位于安装槽中部,有利于螺栓的移入,减小螺栓脱落的可能;

26.通过连接块的宽度等于滑槽的宽度,无需开槽才能将连接块移入滑槽内,为连接块的移入和移出提供便利,有利于金属面板的安装,同时有利于连接块的重复使用,减少浪费。

附图说明

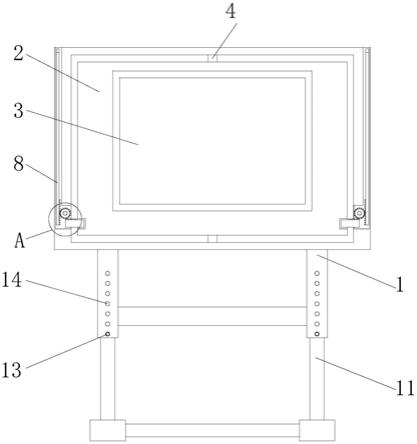

27.图1是本技术实施例1的整体结构示意图。

28.图2是本技术实施例1的局部结构剖视爆炸图。

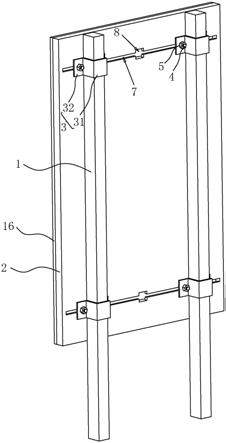

29.图3是本技术实施例2的整体结构示意图。

30.图4是本技术实施例2的局部结构剖视爆炸图。

31.附图标记说明:1、安装柱;2、金属面板;3、连接板;31、抵接部;32、连接部;4、螺栓;5、螺母;6、通孔;7、安装槽;8、移入槽;9、防滑垫;10、滑槽;11、连接块;12、限定块;13、安装孔;14、螺杆;15、摩擦垫;16、uv膜;17、容纳槽。

具体实施方式

32.以下结合附图1-4对本技术作进一步详细说明。

33.实施例1:

34.本技术实施例公开一种挂式金属标识牌。参照图1,挂式金属标识牌包括安装柱1和金属面板2,金属面板2为铝板,金属面板2的四角均设置有圆角,金属面板2的一侧喷绘有所需标识图案的uv膜16,安装柱1位于金属面板2远离uv膜16的一侧,安装柱1用于安装在地面,在本实施例中,安装柱1的横截面为方形,在其他实施例中,安装柱1的横截面可替换为圆形、矩形;安装柱1设置有2个,安装柱1与金属面板2可拆卸连接,每个安装柱1上均设置有连接板3,安装柱1位于连接板3与金属面板2之间,连接板3包括抵接部31和固定连接在抵接部31两端的连接部32,抵接部31用于与安装柱1远离金属面板2的表面抵接,连接部32用于与金属面板2连接,抵接部31的横截面为u形,抵接部31与连接部32一体成形,在本实施例中,每个安装柱1上设置有2个连接板3,在其他实施例中,可根据需要设置连接板3的个数;连接板3为镀锌板,厚度为2mm,有利于节约成本;金属面板2上设置有用于将连接部32与金属面板2固定或脱离的连接件。

35.当需要更换金属面板2时,通过连接件使连接板3的连接部32与金属面板2脱离,从而使得金属面板2与安装柱1脱离,再通过连接件将新的金属面板2与连接部32固定,从而实现金属面板2的更换,无需将安装柱1一同更换,有利于节约成本,减少浪费。

36.参照图2,金属面板2靠近安装柱1的一侧开设有安装槽7,安装槽7的长度方向垂直于安装柱1的高度方向,安装槽7设置有2个,2个安装槽7沿安装柱1的高度方向排列,安装槽7的横截面为t形,连接件包括滑动设置在安装槽7内的螺栓4和螺纹连接在螺栓4上的螺母5,螺栓4的头部滑动在安装槽7内,螺母5位于螺栓4远离安装槽7的一端,螺栓4与连接部32

一一对应,连接部32上开设有用于供螺栓4穿过的通孔6,螺母5用于抵紧在连接部32远离金属面板2的一侧,金属面板2上开设有用于供螺栓4的头部移入或移出安装槽7的移入槽8,移入槽8位于安装槽7的中部且与安装槽7连通。螺栓4可通过移入槽8从安装槽7内移入或移出,实现螺栓4的重复使用,进一步有利于节省成本,减少浪费;移入槽8位于安装槽7中部,有利于螺栓4的移入或移出,同时减小螺栓4滑落的可能。

37.参照图2,抵接部31靠近安装柱1的一侧粘接有具有弹性的防滑垫9,防滑垫9用于与安装柱1远离金属面板2的表面抵接,在本实施例中,防滑垫9为黑胶皮,在其他实施例中,防滑垫9可替换为硅胶垫。

38.由于黑胶皮具有弹性,增强了黑胶皮与安装柱1之间的贴合效果,同时有利于提高黑胶皮与安装柱1之间的摩擦力,从而提高金属面板2与安装柱1之间的固定效果。

39.本技术实施例的实施原理为:当需要更换金属面板2时,转动螺母5,使螺母5与螺栓4脱离,移动连接板3,使金属面板2上的螺栓4从通孔6中移出,从而实现金属面板2与安装柱1之间的拆卸。

40.朝向靠近移入槽8的方向滑动螺栓4,将螺栓4从移入槽8中移出,再将螺栓4的头部放入新的金属面板2上的移入槽8内,滑动螺栓4至所需位置,将金属面板2放至所需位置,将抵接部31上的防滑垫9与安装柱1抵紧,将连接部32上的通孔6对准螺栓4,并穿过螺栓4,转动螺母5,螺母5螺纹连接在螺栓4上,使螺母5与连接部32远离金属面板2的一侧抵紧,从而实现金属面板2与安装柱1之间的安装,简单方便,更换金属面板2时,无需将安装柱1一同更换,有利于节约成本,减少浪费。

41.实施例2:

42.参照图3和图4,本实施例与实施例1的不同之处在于,金属面板2靠近安装柱1的一侧开设有滑槽10,滑槽10的长度方向垂直于安装柱1的高度方向,滑槽10设置有2个,2个滑槽10沿安装柱1的高度方向排列,连接件包括连接块11、连接杆和限定块12,连接块11与连接部32一一对应,连接块11滑动在滑槽10内,连接杆焊接在连接块11远离滑槽10的一侧,连接杆为螺杆14,连接块11与限定块12的横截面均为矩形,限定块12螺纹连接在螺杆14远离连接块11的一端,限定块12的转动轴线平行于螺杆14的长度方向,连接部32上开设有用于供限定块12与螺杆14穿过的安装孔13,限定块12用于与连接部32远离金属面板2的一侧抵紧。

43.参照图4,连接块11的宽度与滑槽10槽口的宽度大小适配,连接块11的长度大于滑槽10的宽度,滑槽10相对的内壁上开设有用于供连接块11转动的容纳槽17,容纳槽17的深度方向垂直于滑槽10的深度方向,容纳槽17与滑槽10连通,容纳槽17位于滑槽10长度方向的两侧,以便于连接块11移入或移出滑槽10内,无需开槽使连接块11移入所需处,简单便捷;同时有利于连接块11的重复使用,减小浪费;连接块11的表面粘接有用于增强连接块11与容纳槽17内壁之间摩擦力的摩擦垫15,沿连接块11长度方向的中线相对的摩擦垫15均设置有圆角,在本实施例中,摩擦垫15为橡胶垫,在其他实施例中,橡胶垫可替换为硅胶垫。

44.本技术实施例的实施原理为:当需要更换金属面板2时,转动限定块12,使限定块12与连接部32远离金属面板2的一侧脱离,将限定块12转动至与安装孔13对齐,移动连接板3,将螺杆14与限定块12移出安装孔13,从而实现金属面板2与安装柱1的拆卸;同时限定块12螺纹连接在螺杆14上,安装孔13与限定块12大小适配,使得无需将限定块12从螺杆14上

取下对金属面板2进行拆卸或安装,为工人的操作提供便利,减小限定块12丢失的可能。

45.转动螺杆14,使连接块11的长度方向平行于滑槽10的长度方向,拉动螺杆14,使连接块11从滑槽10中移出,然后将连接块11移入新的金属面板2上的滑槽10内,转动螺杆14,使连接块11的长度方向垂直于滑槽10的长度方向,使得连接块11端部的摩擦垫15与容纳槽17抵紧,从而实现连接块11的循环使用,有利于节省成本,摩擦垫15的设置增强了连接块11与容纳槽17内壁之间的摩擦力,以减小连接块11出现不必要的转动;转动限定块12使限定块12与连接部32上的安装孔13对准,将螺杆14与限定块12穿过安装孔13,转动限定块12,使得限定块12朝向靠近连接部32的方向移动,将限定块12抵紧在连接部32远离金属面板2的一面,从而实现金属面板2的更换,简单方便,无需将安装柱1一同更换,有利于节省成本,减少浪费。

46.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。