1.本发明涉及废水处理技术领域,尤其是涉及一种脱除废水中机械杂质、油类等杂质的兰炭废水预处理系统及工艺。

背景技术:

2.在煤化工兰炭的生产过程中产生大量的废水,该废水成份复杂,含有高浓度的煤焦油、粉尘、氨氮、酚类等污染物。目前该废水的处理工艺多采用脱酸脱氨 萃取脱酚及生化的方式,由于废水中的煤焦油、微粉尘难以去除,造成换热器及塔器设备的堵塞,很大程度降低了废水的酚氨回收及生化等工艺的效率。因此,兰炭废水脱酸脱氨前的除油、除固的效果是保证废水处理各单元稳定运行的关键因素之一。

3.兰炭废水中含有溶解油、浮油、分散油、乳化油及细微粉尘与油形成的油固体物,且溶解油的含量较大,乳化油及粉尘的粒径较小。目前,废水除油除固的方式通常以添加除油药剂加沉降过滤,或者过滤加聚结除油的方式为主。虽然目前的沉降、过滤、聚结等除固除油技术能够将水中的绝大部分乳化油去除,但是依然存在部分不能去除的乳化油,同时兰炭废水在温度变化及氧化等情况下,其中的部分溶解油又会转化为非溶解油,氧化形成的微颗粒也会析出,从而导致换热器及塔器设备的堵塞。

4.例如,授权公告号cn213738905u,授权公告日2021年7月20日的中国专利公开了一种兰炭废水预处理系统,包括初步除油装置、深度除油装置、尾气吸收处理装置;所述初步除油装置包括重力沉降处、预过滤处、破乳聚结处;深度除油装置包括:曝气脱氨处、加药混合处、静置处、平板陶瓷膜过滤处及浓缩过滤处;尾气吸收处理包括:第一吸收装置、第二吸收装置;来自兰炭装置的污水原水经过重力沉降处后送入预过滤处,而后送至破乳聚结处;破乳聚结处依次经过曝气脱氨处、加药混合处、静置处、平板陶瓷膜过滤处与酚氨回收装置连接;曝气脱氨处依次与第一吸收装置、第二吸收装置连接。该处理系统存在以下缺陷:整个预处理系统使用的设备装置较多,操作复杂,且运行成本高。

技术实现要素:

5.本发明是为了解决现有技术的兰炭废水预处理系统所存在的处理装置较多,处理工序较为复杂,且运行成本高的问题,提供了一种使用设备少,操作方便,运行平稳,运行成本低,不改变废水基本性质,除固除油效果好的兰炭废水预处理系统。

6.本发明还提供了一种兰炭废水预处理工艺。

7.为了实现上述目的,本发明采用以下技术方案:一种兰炭废水预处理系统,包括反冲洗过滤器、一级油水分离器、气浮除油装置及二级油水分离器;所述反冲洗过滤器下部设有废水进口,反冲洗过滤器顶部设有反冲洗口,反冲洗过滤器上部设有滤液出口,反冲洗过滤器底部设有排污口;所述一级油水分离器下部的外侧设有滤液进口,所述滤液进口通过管路与滤液出口相连,一级油水分离器底部设有重油排出口a,一级油水分离器上部设有轻油排出口a,一级油水分离器中部设有含油废

水出口;所述气浮除油装置下部一侧设有含油废水进口及溶气水进口,所述含油废水进口通过管路与含油废水出口相连,气浮除油装置内设有与溶气水进口相连的释放器,气浮除油装置内部的顶部设有刮渣机构,气浮除油装置上部设有除渣废水出口;所述二级油水分离器中部设有除渣废水进口,所述除渣废水进口通过管路与除渣废水出口相连,二级油水分离器下部设有排水口,二级油水分离器上部设有轻油排出口b,二级油水分离器底部设有重油排出口b。本发明中,反冲洗过滤器主要是对兰炭废水中的大颗粒机械杂质、焦尘等固体杂质进行过滤分离,滤筒设置多个以提高过滤效果,可根据废水进口与滤液出口之间的压差,对滤筒进行反冲洗,反冲洗口可以通水也可以通气,反冲洗为本领域的常规手段,故不赘述;一级油水分离器对过滤后的兰炭废水进行油水分离,除去大部分非溶解油;气浮除油装置能降低废水温度,使废水中的微乳液、溶解油、胶状物及细微粉尘等能够析出并上浮去除,便于再次进行除油除固的减量处理,还能使废水适应后续脱氨和换热过程中酚氨废水温度下降的工况;二级油水分离器对废水进行高精度除油除尘并破乳,进一步进行油水分离;本发明通过对各工艺设备的优化配置,通过纯物理方式便能大大降低兰炭酚氨废水中的浮油、分散油、乳化油及细微粉尘等的含量,也能大大降低溶解油的含量,实现兰炭酚氨废水高精度除油除固的目的,操作方便,运行平稳,运行成本低,且不改变废水基本性质,从而保证了兰炭废水进入后续的酚氨回收工艺的高效运行;本发明还将除油除固的工况条件尽量向后续脱氨脱酸靠近,以适应后续脱氨和换热过程中酚氨废水温度下降的工况,不但将水中的煤焦油资源化利用,还降低了后续酚氨回收工艺的污堵风险。

8.作为优选,所述反冲洗过滤器包括反冲洗过滤罐体、滤筒及抖动机构,所述废水进口设置在反冲洗过滤罐体下部,所述滤液出口设置在反冲洗过滤罐体上部,所述排污口设置在反冲洗过滤罐体底部,反冲洗口设置在反冲洗过滤罐体顶部,反冲洗过滤内设有隔板,所述隔板上设有隔板孔,所述隔板孔的上侧固定有套管,所述滤筒底部固定有插管,所述插管与套管插接且密封滑配,所述抖动机构固定在反冲洗过滤顶部并与滤筒顶部相连。兰炭废水经套管、插管进入滤筒中进行过滤,过滤物被滤筒拦截残留在滤筒内壁上,为提高滤筒的清理效果,增加了抖动机构,通过抖动机构可使滤筒产生一定幅度的抖动,从而使滤筒内壁上的杂质掉落;套管与插管之间密封且可相对滑动,既保证了废水能进入滤筒中,又使得滤筒能上下移动,可通过套管内壁上的密封圈实现密封。

9.作为优选,所述抖动机构包括气缸、连接板、导柱及导套,所述气缸固定在反冲洗过滤罐体顶部,所述连接板位于反冲洗过滤罐体内,滤筒顶部与连接板固定连接,气缸的活塞杆穿过反冲洗过滤罐体顶部与连接板相连,所述导套固定在连接板上,所述导柱上端与反冲洗过滤罐体顶部固定连接,导柱下穿导套及连接板,导柱位于连接板与反冲洗过滤罐体顶部之间的部分外套设有弹簧。气缸运行稳定;弹簧起到缓冲作用。

10.作为优选,所述滤筒包括上盖板及下盖板,所述上盖板、下盖板之间沿圆周方向间隔固定有若干固定杆,所述下盖板上设有通孔,所述插管固定在下盖板底部并与通孔相连通,所述固定杆外沿固定杆长度方向间隔设置有若干环形肋板,所述环形肋板外依次包裹有不锈钢丝网及不锈钢密纹网。不锈钢丝网及不锈钢密纹网的强度好,抗冲击能力强,且易清洗,使用寿命长;不锈钢密纹网的过滤精度大于不锈钢丝网;环形肋板能够撑开不锈钢丝网,以保证不锈钢丝网的过滤通量。

11.作为优选,所述一级油水分离器包括罐身,所述罐身顶部设有上封头,罐身底部设

有重油集中斗,所述重油排出口a设置在重油集中斗的一侧,罐身内从下往上设有布水折流板组件及固定板,所述布水折流板组件由呈开口朝右的“v”字形结构的布水折流板间隔排列而成,布水折流板组件与重油集中斗之间设有沉降分离板,所述沉降分离板上设有上大下小的沉降分离孔,布水折流板之间的间隙形成分离通道,所述滤液进口设置在布水折流板组件下方的罐身上,固定板上设有过油口,所述过油口上侧固定有围堰板,过油口下侧固定有呈圆台状的导流筒,所述围堰板与罐身合围形成的空间构成轻油集中槽,所述轻油排出口a设置在轻油集中槽的槽壁上,所述含油废水出口设置在导流筒与布水折流板组件之间的罐身上。本发明中对一级油水分离器的结构进行了优化改进,在罐身内设置了布水折流板组件,布水折流组件能降低废水的扰动作用,同时能强化剪切作用,延长分离、沉降时间,促进液滴粒径变大,且使得重油不易被夹带至轻油或水相中,能大大提高分层、分离效果;导流筒可减少轻油中的水分夹带,同时将细小油滴聚结成大油滴,加速油水分离,有利于提高分离效果。

12.作为优选,所述气浮除油装置包括溶气罐、箱体及箱盖,所述溶气罐位于箱体外,箱体内从左往右设有斜板及挡板,所述挡板下端与箱体之间留有间隙,该间隙形成出水通道,斜板与箱体之间的空间形成接触区,斜板与挡板之间的空间形成除渣区,挡板与箱体之间的空间形成出水区,所述释放器位于接触区底部并通过管路与溶气罐相连,所述含油废水进口及溶气水进口均设置在接触区一侧的箱体上,所述除渣废水出口设置在出水区一侧的箱体上,所述除渣区内设有与挡板固定连接的油渣槽。释放器、溶气罐为本领域的常规结构,故不赘述。

13.作为优选,所述刮渣机构设置在除渣区上方,所述刮渣机构包括刮渣板及由电机及齿轮驱动的输送链,所述刮渣板间隔设置在输送链的外表面上。刮渣机构为本领域的常规机构,其具体结构故不赘述。

14.作为优选,所述二级油水分离器包括二级油水分离罐体、集水筒及油水分离滤芯,所述二级油水分离罐体内设有分水管,所述分水管与除渣废水进口相连,所述油水分离滤芯通过接头与分水管相连,所述分水器下方设有出水管,所述出水管与排水口相连,所述集水筒为中空的圆台结构,集水筒与出水管相连,油水分离滤芯上方设有隔油围板,所述隔油围板呈圆台结构,隔油围板与二级油水分离罐体之间的空间形成轻油槽,所述轻油排出口b设置在轻油槽内,所述重油排出口b设置在二级油水分离罐体底部。本发明中对二级油水分离器的结构进行了优化改进,上层轻油通过隔油围板溢流至轻油槽中,不易夹带水分,且分离效果好;通过集水筒将水相导出至出水管排出,水相向上进入出水管,与重油沉降方向实现逆向分离,不仅能减少水中重油的带入量,可有效避免重油进入出水分水器,提高分离效率和效果,而且能使水单独进入出水管中,不会对上层轻油及下层重油造成扰动,有效避免水在排出时因搅动而影响油水分离效果的问题。

15.作为优选,所述油水分离滤芯包括带孔硬管、上端盖及下端盖,所述带孔硬管外沿轴向间隔设有若干撑开环,所述撑开环外依次包裹有破乳聚结纤维束层、油水分离纤维层及保护丝网,所述上端盖、下端盖分别位于带孔硬管的两端,上端盖、下端盖与破乳聚结纤维束层、油水分离纤维层、保护丝网及带孔硬管的两端之间通过灌封胶轴向密封。破乳聚结纤维束层及油水分离纤维层均具有亲油憎水的特性,破乳聚结纤维层用于破乳、聚结小油滴,实现高精度的油水分离,油水分离纤维层用于进一步进行油水分离;破乳聚结纤维束层

由破乳聚结纤维缠绕或者捆绑形成,破乳聚结纤维为本领域的常规材料,可以选择改性玻璃纤维等;油水分离纤维层可以是纤维膜,油水分离纤维为本领域的常规材料,可以选择聚偏二氟乙烯(pvdf)纳米纤维膜等。

16.一种兰炭废水预处理工艺,具体步骤以下步骤:将兰炭废水输送至反冲洗过滤器中,经反冲洗过滤器过滤后,滤液从滤液出口经滤液进口输送至一级油水分离器,滤液在一级油水分离器中进行一级油水分离,重油下沉至下层经重油排出口a排出,轻油上浮至上层并从轻油排出口a排出,中间层的含油废水从含油废水出口经含油废水进口输送至气浮除油装置,在气浮除油装置中通入溶气水后,通过刮渣机构将上层油渣刮除,除渣废水从除渣废水出口经除渣废水进口输送至二级油水分离器中进行二级油水分离,重油下沉至下层经重油排出口b排出,轻油上浮至上层并从轻油排出口b排出,废水从排水口排出。

17.因此,本发明具有如下有益效果:(1)过对各工艺设备的优化配置,通过纯物理方式便能大大降低兰炭酚氨废水中的浮油、分散油、乳化油及细微粉尘等的含量,也能大大降低溶解油的含量,实现兰炭酚氨废水高精度除油除固的目的,操作方便,运行平稳,运行成本低,且不改变废水基本性质,从而保证了兰炭废水进入后续的酚氨回收工艺的高效运行;(2)将除油除固的工况条件尽量向后续脱氨脱酸靠近,以适应后续脱氨和换热过程中酚氨废水温度下降的工况,不但将水中的煤焦油资源化利用,还降低了后续酚氨回收工艺的污堵风险。

附图说明

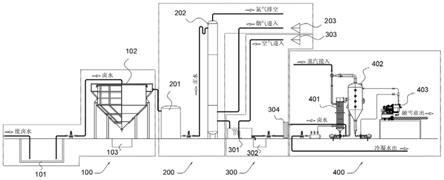

18.图1是本发明的一种连接示意图。

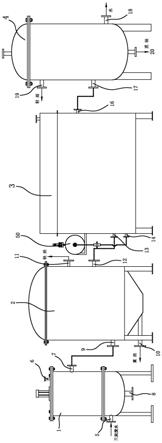

19.图2 是反冲洗过滤器的一种剖视图。

20.图3是图2中a处放大图。

21.图4是滤筒的一种横截面图。

22.图5是一级油水分离器的一种剖视图。

23.图6是气浮除油装置的一种剖视图。

24.图7是二级油水分离器的一种剖视图。

25.图8是油水分离滤芯的一种剖视图。

26.图中:反冲洗过滤器1,一级油水分离器2,气浮除油装置3,二级油水分离器4,废水进口5,反冲洗口6,滤液出口7,排污口8,滤液进口9,重油排出口a10,轻油排出口a11,含油废水出口12,含油废水进口13,溶气水进口14,释放器15,除渣废水出口16,除渣废水进口17,排水口18,轻油排出口b19,重油排出口b20,反冲洗过滤罐体21,隔板22,隔板孔23,套管24,插管25,气缸26,连接板27,导柱28,导套29,弹簧30,上盖板31,下盖板32,固定杆33,通孔34,环形肋板35,不锈钢丝网36,不锈钢密纹网37,罐身38,上封头39,重油集中斗40,固定板41,布水折流板42,沉降分离板43,沉降分离孔44,分离通道45,过油口46,围堰板47,导流筒48,轻油集中槽49,溶气罐50,箱体51,箱盖52,斜板53,挡板54,出水通道55,接触区56,除渣区57,出水区58,油渣槽59,刮渣板60,输送链61,二级油水分离罐体62,集水筒63,分水管64,出水管65,隔油围板66,轻油槽67,带孔硬管68,上端盖69,下端盖70,撑开环71,破乳聚结纤维束层72,油水分离纤维层73,保护丝网74,灌封胶75,接头76。

具体实施方式

27.下面结合附图和具体实施方式对本发明做进一步的描述。

28.如图1所示的一种兰炭废水预处理系统,包括反冲洗过滤器1、一级油水分离器2、气浮除油装置3及二级油水分离器4;反冲洗过滤器下部设有废水进口5,反冲洗过滤器顶部设有反冲洗口6,反冲洗过滤器上部设有滤液出口7,反冲洗过滤器底部设有排污口8;一级油水分离器下部的外侧设有滤液进口9,滤液进口通过管路与滤液出口相连,一级油水分离器底部设有重油排出口a10,一级油水分离器上部设有轻油排出口a11,一级油水分离器中部设有含油废水出口12;气浮除油装置下部一侧设有含油废水进口13及溶气水进口14,含油废水进口通过管路与含油废水出口相连,气浮除油装置内设有与溶气水进口相连的释放器15,气浮除油装置内部的顶部设有刮渣机构,气浮除油装置上部设有除渣废水出口16;二级油水分离器中部设有除渣废水进口17,除渣废水进口通过管路与除渣废水出口相连,二级油水分离器下部设有排水口18,二级油水分离器上部设有轻油排出口b19,二级油水分离器底部设有重油排出口b20;其中,反冲洗过滤器(如图2所示)包括反冲洗过滤罐体21、滤筒及抖动机构(如图2所示),废水进口设置在反冲洗过滤罐体下部,滤液出口设置在反冲洗过滤罐体上部,排污口设置在反冲洗过滤罐体底部,反冲洗口设置在反冲洗过滤罐体顶部,反冲洗过滤内设有隔板22,隔板上设有隔板孔23(如图3所示),隔板孔的上侧固定有套管24,滤筒包括上盖板31及下盖板32,上盖板、下盖板之间沿圆周方向间隔固定有若干固定杆33,下盖板上设有通孔34,插管固定在下盖板底部并与通孔相连通,固定杆外沿固定杆长度方向间隔设置有若干环形肋板35,环形肋板外依次包裹有不锈钢丝网36及不锈钢密纹网37(如图4所示),下盖板底部固定有插管25,插管与套管插接且密封滑配;抖动机构固定在反冲洗过滤顶部并与滤筒顶部相连,抖动机构包括气缸26、连接板27、导柱28及导套29,气缸固定在反冲洗过滤罐体顶部,连接板位于反冲洗过滤罐体内,上盖板顶部与连接板固定连接,气缸的活塞杆穿过反冲洗过滤罐体顶部与连接板相连,导套固定在连接板上,导柱上端与反冲洗过滤罐体顶部固定连接,导柱下穿导套及连接板,导柱位于连接板与反冲洗过滤罐体顶部之间的部分外套设有弹簧30;一级油水分离器(如图5所示)包括罐身38,罐身顶部设有上封头39,罐身底部设有重油集中斗40,重油排出口a设置在重油集中斗的一侧,罐身内从下往上设有布水折流板组件及固定板41,布水折流板组件由呈开口朝右的“v”字形结构的布水折流板42间隔排列而成,布水折流板组件与重油集中斗之间设有沉降分离板43,沉降分离板上设有上大下小的沉降分离孔44,布水折流板之间的间隙形成分离通道45,滤液进口设置在布水折流板组件下方的罐身上,固定板上设有过油口46,过油口上侧固定有围堰板47,过油口下侧固定有呈圆台状的导流筒48,围堰板与罐身合围形成的空间构成轻油集中槽49,轻油排出口a设置在轻油集中槽的槽壁上,含油废水出口设置在导流筒与布水折流板组件之间的罐身上;气浮除油装置(如图6所示)包括溶气罐50、箱体51及箱盖52,溶气罐位于箱体外,箱体内从左往右设有斜板53及挡板54,挡板下端与箱体之间留有间隙,该间隙形成出水通道55,斜板与箱体之间的空间形成接触区56,斜板与挡板之间的空间形成除渣区57,挡板与箱体之间的空间形成出水区58,释放器位于接触区底部并通过管路与溶气罐相连,含油废水进口及溶气水进口均设置在接触区一侧的箱体上,除渣废水出口设置在出水区一侧的箱

体上,除渣区内设有与挡板固定连接的油渣槽59,刮渣机构设置在除渣区上方,刮渣机构包括刮渣板60及由电机及齿轮驱动的输送链61,刮渣板间隔设置在输送链的外表面上;二级油水分离器(如图7所示)包括二级油水分离罐体62、集水筒63及油水分离滤芯,二级油水分离罐体内设有分水管64,分水管与除渣废水进口相连,油水分离滤芯与分水管相连,油水分离滤芯(如图8所示)包括带孔硬管68、上端盖69及下端盖70,带孔硬管外沿轴向间隔设有若干撑开环71,撑开环外依次包裹有破乳聚结纤维束层72、油水分离纤维层73及保护丝网74,上端盖、下端盖分别位于带孔硬管的两端,上端盖、下端盖与破乳聚结纤维束层、油水分离纤维层、保护丝网及带孔硬管的两端之间通过灌封胶75轴向密封,下端盖上设有与分水管相连的接头76,分水器下方设有出水管65,出水管与排水口相连,集水筒为中空的圆台结构,集水筒与出水管相连,油水分离滤芯上方设有隔油围板66,隔油围板呈圆台结构,隔油围板与二级油水分离罐体之间的空间形成轻油槽67,轻油排出口b设置在轻油槽内,重油排出口b设置在二级油水分离罐体底部。

29.本发明的运行过程为:将兰炭废水输送至反冲洗过滤器中,经反冲洗过滤器过滤后,滤液从滤液出口经滤液进口输送至一级油水分离器,滤液在一级油水分离器中进行一级油水分离,重油下沉至下层经重油排出口a排出,轻油上浮至上层并从轻油排出口a排出,中间层的含油废水从含油废水出口经含油废水进口输送至气浮除油装置,在气浮除油装置中通入溶气水后,通过刮渣机构将上层油渣刮除,除渣废水从除渣废水出口经除渣废水进口输送至二级油水分离器中进行二级油水分离,重油下沉至下层经重油排出口b排出,轻油上浮至上层并从轻油排出口b排出,废水从排水口排出。

30.以上所述的实施例只是本发明的一种较佳的方案,并非对本发明作任何形式上的限制,在不超出权利要求所记载的技术方案的前提下还有其它的变体及改型。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。