1.本公开涉及管接头以及带管接头的管道。

背景技术:

2.出于防止标准化螺栓或螺母等螺纹部件发生松弛或出于提高轴力的目的,众所周知的是,在螺纹部件表面涂布润滑剂或粘接剂,或实施镀敷等表面处理。另外,已知一种对汽车制动器管道等所使用的螺纹式管接头实施树脂涂层的技术(例如,参照日本特开2015-230099号公报,日本特开2009-299895号公报,以及欧州专利申请公开第2706277号说明书)。

3.如果将螺纹部件结合于对象部件的紧固转矩是一定的,则螺纹部件与对象部件之间发挥作用的摩擦力越小轴力越大。在此,对螺纹部件实施表面处理来降低摩擦力。由此,以相同紧固转矩能够得到较大轴力。这不限于标准化螺纹部件,螺纹式管接头也是同样的。

技术实现要素:

4.当将管接头使用于金属制管道的结合时,在管道外周装配管了接头的状态下,在末端形成被称为iso敞口(flare)螺母或双敞口(double flare)螺母等的环状部。环状部向管径向外侧突出,大于管接头内径,因此管接头被环状部防止末端侧脱落。另外,汽车配管用管道被依照车辆底部的布局而弯曲加工,因此管接头也会被管道弯曲部防止沿着远离末端的方向脱落。因此,在为了对结合了管道的各种装置进行维修或修理而松开管接头的结合,卸下管道之后再次恢复到现状的情况下,只要不与管道一起更换管接头,就不得不每次维修或修理时都再次使用相同管接头。

5.为了再次使用管接头而在以相同紧固转矩重复进行结合和其解除的情况下,存在的趋势是,其次数越增多,轴力就越降低。因此,管接头再利用时以相同紧固转矩结合的情况下,其轴力降低率越大,轴力就越降低,因此再利用的管接头可能无法得到想要的结合力。

6.另一方面,结合管接头时有时会产生管道与管接头一起旋转的跟转情况。跟转在设于管道的环状部与管接头之间产生的摩擦力大于环状部与对象部件之间产生的摩擦力的情况下产生。为了阻止该跟转,一边固定管道一边结合管接头,此时,产生拧动管道的跟转转矩来作为阻止跟转的反作用力。如果跟转转矩较大,则会损坏管道。另外,跟转转矩的反作用力沿着松开被结合的管接头的方向发挥作用,因此在管道被安装于车辆的状态下,如果残留了跟转转矩,则车辆振动会诱发管接头松弛。因此,管接头结合时产生的跟转转矩的上限值要考虑管道强度以及车辆振动来决定。

7.关于跟转转矩,其趋势是,在管接头初次结合时最大,下次使用时降低,根据之后使用次数的不同而不怎么变化。因此,如果初次结合时跟转转矩小于上限值,管接头再次使用时,就不会发生跟转转矩超过该上限值的情形。

8.作为对管接头实施锌系镀敷的目的,已知提高耐腐蚀性,或通过镀敷来使得设置

树脂涂层的表面变平滑从而稳定轴力。本发明人在对管接头的再次使用进行研究的过程中,探明了存在于树脂涂层内侧的锌系镀层的厚度会影响管接头再次使用所导致的轴力降低率和初次结合时的跟转转矩。

9.在此,本公开的一个目的在于提供一种管接头以及带管接头的管道,在重复结合以及解除的情况下,能够得到跟转转矩小于上限值的初次轴力,并且能够将轴力降低率抑制得较低。

10.本公开的管接头被装配于金属制管道的外周,所述金属制管道在端部设有向管径向外侧突出的环状部,所述管接头通过在与所述环状部接触的状态下与对象部件结合,能够将所述管道结合于所述对象部件,所述管接头具备:螺纹部,其形成有阳螺纹,所述阳螺纹与设于所述对象部件的阴螺纹啮合;头部,其设于所述螺纹部的一端侧,结合时被输入紧固转矩;接触部,其设于所述螺纹部的另一端侧,用于向所述对象部件结合时一边与所述环状部接触一边将所述环状部推压到所述对象部件;锌系镀层,其设于所述螺纹部、所述头部以及所述接触部;以及树脂涂层,其位于比所述锌系镀层靠外侧的最外表面,包括聚乙烯系物质、润滑物以及固体颗粒,所述螺纹部、所述头部以及所述接触部分别穿过贯通孔,所述贯通孔沿着相对于结合时所述阳螺纹的行进方向平行的方向延伸,所述螺纹部的所述阳螺纹具有9.53~14.0[mm]的外径,所述头部包括朝向所述行进方向相反方向的第1平面和与所述第1平面正交的第2平面,所述接触部包括能够与所述环状部接触的接触面,并且具有4.98~8.44[mm]的内径,在包括沿着与所述贯通孔相同方向延伸的中心线并且与所述头部的所述第2平面正交的截面中,从所述头部侧数构成所述阳螺纹的螺纹牙的个数的情况下,分别将第一个螺纹牙定义为第1螺纹牙、将第二个螺纹牙定义为第2螺纹牙、将第三个螺纹牙定义为第3螺纹牙以及将第四个螺纹牙定义为第4螺纹牙,在所述截面中,定义在所述头部的所述第1平面设定的第1区域、在所述头部的所述第2平面设定的第2区域、在所述第3螺纹牙的后部侧面设定的第3区域、在所述第4螺纹牙的后部侧面设定的第4区域以及在所述接触部的所述接触面设定的第5区域,并且,在将5个算出值定义为x1、x2、x3、x4、x5,将4个测定值定义为t1、t2、t3、t4的情况下,当将以(x1 x2 x3 x4 x5 t1 t2 t3 t4)/9得到的值定义为接头平均镀敷厚度t[μm]时,2.1《t《19.7成立,其中,所述5个算出值是针对所述第1区域~所述第5区域分别算出所述第1区域~所述第5区域这各个区域内以10[μm]间隔单向排列的7个点处测定到的所述锌系镀层的厚度的算术平均而得到的,所述4个测定值是在所述截面中所述第2螺纹牙与所述第3螺纹牙之间的牙底、所述第3螺纹牙的牙顶、所述第3螺纹牙与所述第4螺纹牙之间的牙底以及所述第4螺纹牙的牙顶处分别测定所述锌系镀层的厚度而得到的。

[0011]

本公开的带管接头的管道,具备:金属制管道,其在端部设有向管径向外侧突出的环状部,并且在远离所述环状部的位置设有弯曲部;以及管接头,其在被所述环状部以及所述弯曲部防脱落的状态下,装配于所述管道的外周,在与所述环状部接触的状态下结合于对象部件,由此能够将所述管道结合于所述对象部件,所述管接头具备:螺纹部,其形成有阳螺纹,所述阳螺纹与设于所述对象部件的阴螺纹啮合;头部,其设于所述螺纹部的一端侧,结合时被输入紧固转矩;接触部,其设于所述螺纹部的另一端侧,用于当向所述对象部件结合时一边与所述环状部接触一边将所述环状部推压到所述对象部件;锌系镀层,其设于所述螺纹部、所述头部以及所述接触部;树脂涂层,其位于比所述锌系镀层靠外侧的最外

表面,包括聚乙烯系物质、润滑物以及固体颗粒,所述螺纹部、所述头部以及所述接触部分别穿过贯通孔,所述贯通孔沿着相对于结合时所述阳螺纹的行进方向平行的方向延伸,所述螺纹部的所述阳螺纹具有9.53~14.0[mm]的外径,所述头部包括朝向与所述行进方向相反方向的第1平面和与所述第1平面正交的第2平面,所述接触部包括能够与所述环状部接触的接触面,并且具有4.98~8.44[mm]的内径,在包括沿着与所述贯通孔相同方向延伸的中心线并且与所述头部的所述第2平面正交的截面,从所述头部侧数构成所述阳螺纹的螺纹牙的个数的情况下,分别将第一个螺纹牙定义为第1螺纹牙、将第二个螺纹牙定义为第2螺纹牙、将第三个螺纹牙定义为第3螺纹牙、将第四个螺纹牙定义为第4螺纹牙,在所述截面,定义在所述头部的所述第1平面设定的第1区域、在所述头部的所述第2平面设定的第2区域、在所述第3螺纹牙的后部侧面设定的第3区域、在所述第4螺纹牙的后部侧面设定的第4区域以及在所述接触部的所述接触面设定的第5区域,并且,在将5个算出值定义为x1、x2、x3、x4、x5,将4个测定值定义为t1、t2、t3、t4的情况下,当将以(x1 x2 x3 x4 x5 t1 t2 t3 t4)/9得到的值定义为接头平均镀敷厚度t[μm]时,2.1《t《19.7成立,其中,所述5个算出值是针对所述第1区域~所述第5区域分别算出所述第1区域~所述第5区域这各个区域内以10[μm]间隔单向排列的7个点处测定到的所述锌系镀层的厚度的算术平均而得到的,所述4个测定值是在所述截面中所述第2螺纹牙与所述第3螺纹牙之间的牙底、所述第3螺纹牙的牙顶、在所述第3螺纹牙与所述第4螺纹牙之间的牙底以及所述第4螺纹牙的牙顶处分别测定所述锌系镀层的厚度而得到的。

[0012]

本公开的另一个管接头被装配于金属制管道的外周,所述金属制管道在端部设有向管径向外侧突出的环状部,所述管接头通过在与所述环状部接触的状态下与对象部件结合,能够将所述管道结合于所述对象部件,所述管接头具备:螺纹部,其形成有阳螺纹,所述阳螺纹与设于所述对象部件的阴螺纹啮合;头部,其设于所述螺纹部的一端侧,结合时被输入紧固转矩;接触部,其设于所述螺纹部的另一端侧,用于向所述对象部件结合时一边与所述环状部接触一边将所述环状部推压到所述对象部件;锌系镀层,其设于所述螺纹部、所述头部以及所述接触部;以及树脂涂层,其位于比所述锌系镀层靠外侧的最外表面,包括聚乙烯系物质、润滑物以及固体颗粒,所述螺纹部、所述头部以及所述接触部分别穿过贯通孔,所述贯通孔沿着相对于结合时所述阳螺纹的行进方向平行的方向延伸,所述螺纹部的所述阳螺纹具有9.53~14.0[mm]的外径,所述头部包括朝向与所述行进方向相反方向的第1平面和与所述第1平面正交的第2平面,所述接触部包括能够与所述环状部接触的接触面,并且具有4.98~8.44[mm]的内径,所述接头平均镀敷厚度t的范围被设定成:在包括沿着与所述贯通孔相同方向延伸的中心线并且与所述头部的所述第2平面正交的截面中,从所述头部侧数构成所述阳螺纹的螺纹牙的个数的情况下,分别将第一个螺纹牙定义为第1螺纹牙、将第二个螺纹牙定义为第2螺纹牙、将第三个螺纹牙定义为第3螺纹牙、将第四个螺纹牙定义为第4螺纹牙,在所述截面中,定义在所述头部的所述第1平面设定的第1区域、在所述头部的所述第2平面设定的第2区域、在所述第3螺纹牙的后部侧面设定的第3区域,在所述第4螺纹牙的后部侧面设定的第4区域以及在所述接触部的所述接触面设定的第5区域,并且,在将5个算出值定义为x1、x2、x3、x4、x5,将4个测定值定义为t1、t2、t3、t4的情况下,当将以(x1 x2 x3 x4 x5 t1 t2 t3 t4)/9得到的值定义为接头平均镀敷厚度t[μm],其中,所述5个算出值是针对所述第1区域~所述第5区域分别算出所述第1区域~所述第5区域这各个区域内

以10[μm]间隔单向排列的7个点处测定到的所述锌系镀层的厚度的算术平均而得到的,所述4个测定值是在所述截面中所述第2螺纹牙与所述第3螺纹牙之间的牙底、所述第3螺纹牙的牙顶、所述第3螺纹牙与所述第4螺纹牙之间的牙底以及所述第4螺纹牙的牙顶处分别测定所述锌系镀层的厚度而得到的,并且,在重复n次(其中,1《n《6)包括结合操作和解除操作的结合试验的情况下,将第1次的所述结合试验产生的最大轴力定义为初次轴力f1[kn],并且将第n次的所述结合试验产生的最大轴力定义为第n次轴力fn[kn],将以-(f

n-f1)/(n-1)得到的值定义为轴力降低率α[kn/次]时,10.0《f1《14.0以及0《α《1.75成立,其中,在所述结合操作中,准备与所述对象部件相当的试验用部件和外径与所述管道相同并具有与所述环状部相当的试验用环状部的试验用管道,在与所述试验用环状部接触的状态下以12.0~22.0[nm]的范围内的紧固转矩与所述试验用部件结合,在所述解除操作中,所述结合操作之后松开结合来解除所述试验用管道的结合。

附图说明

[0013]

图1是表示组装了管接头被装配并被弯曲加工后的多个制动器管道的状态的图。图2是表示作为管接头的一例的敞口螺母的图。图3是表示作为环状部的一例的iso敞口螺母形成于末端的制动器管道的图。图4是在作为对象部件的一例的主缸上结合了制动器管道的状态的图。图5是图2的v部放大截面图。图6是表示作为管接头的另一例的敞口螺母的图。图7是表示作为环状部的另一例的双敞口螺母形成于末端的制动器管道的图。图8是与图7的制动器管道相结合的作为对象部件的一例的主缸的一部分的截面图。图9是图6的ix部放大截面图。图10是表示试验样品的一览表的图。图11a是表示成为对第1方式所涉及的敞口螺母的镀层厚度进行测定的基准的截面的图。图11b是表示成为对第2方式所涉及的敞口螺母的镀层厚度进行测定的基准的截面的一部分的图。图11c是表示在各区域内对镀层厚度进行测定的方法的图。图12是表示轴力测定装置的构成的图。图13是表示结合试验的试验结果的图。图14是汇总评价结果来整理合格样品和不合格样品的图。

具体实施方式

[0014]

各附图利用相同符号表示的构成要素是指它们为相同或者同样的构成要素。此外,对于在以下说明的实施方式中重复的说明以及符号,存在省略的情况。作为一例,汽车制动器管道被作为将主缸中产生的压力传递到设于各车轮制动单元的配管而使用。多数情况下,从主缸到制动器单元设有abs单元或esc单元,制动器管道也被使用于这些单元之间的连结。依据于这些单元之间所要求的耐压条件等诸多条件,来选

定不同管径的多个制动器管道。

[0015]

如图1所示,多个制动器管道bt由例如树脂制的夹具c聚拢着,并且作为被依照汽车底部布局而分别被弯曲加工后的组装制品,供给汽车组装线。各制动器管道bt为了耐受制动器的工作压,而使用以钢板等金属板材为原材料从而耐压强度优良的二重卷绕管道。在制动器管道的情况下,作为一例,选择外径为4.76~8.00[mm]范围内的管道。在各制动器管道bt中,装配有适合其外径的敞口螺母fn。在汽车组装线中,作业者以预先规定的共通紧固转矩来对上述各单元结合装配于各制动器管道bt的敞口螺母fn,由此来集中实施制动器管道bt的结合。

[0016]

在装配了敞口螺母fn的状态下,对各制动器管道bt的末端实施高压用末端加工。作为高压用末端加工,存在如下末端加工:形成国际标准化机构(iso)规定的iso敞口或日本汽车技术会规格(jaso)规定的双敞口等环状部rp。各制动器管道bt在敞口螺母fn被装配于外周的状态下,进行形成环状部rp的末端加工和形成弯曲部bp的弯曲加工。因此,敞口螺母fn被环状部rp和设于远离该环状部rp的位置的弯曲部bp防止从制动器管道bt脱落。

[0017]

(第1方式)图2中表示了适于iso敞口的敞口螺母1a。敞口螺母1a相当于本公开的管接头的一例。敞口螺母1a是中空状管接头,形成有能够插入管道的贯通孔10。敞口螺母1a具备:形成有阳螺纹12a的螺纹部12;设置在螺纹部12的一端侧的头部13;以及设置在螺纹部12的另一端侧的接触部14。这些头部13、螺纹部12以及接触部14穿过沿着中心线cl1方向延伸的贯通孔10。图示的敞口螺母1a的贯通孔10是在轴向具有一定内径的形状,但是例如也可以取代贯通孔10,而变更成内径在轴向的规定部位变化的带台阶孔形状的贯通孔。

[0018]

形成于螺纹部12的阳螺纹12a作为一例与阴螺纹12b(参照图4)啮合,阴螺纹12b是iso标准化了的米制粗牙螺纹(metric coarse screw threads),形成于对象部件。但是,阳螺纹12a作为一例,也可以变更成同规格的米制细牙螺纹(metric fines crew threads)。细牙螺纹与粗牙螺纹相比螺纹升角小,因此通过变更成细牙螺纹,能够以同一轴力提供更加难以松动的敞口螺母。此外,作为适用于上述制动器管道bt的敞口螺母1a的螺纹部12的尺寸,存在的趋势是,要装配的管道的外径越大,就采用尺寸越大的螺纹。只要没有特殊情形,作为螺纹部12的尺寸,一般而言是指,公称直径为m10~m14,即外径为10.0~14.0[mm]的范围内。此外,在将英质螺纹设置于敞口螺母1a的情况下,采用公称直径在3/8英寸~1/2英寸(约9.53~12.7[mm])的范围内的螺纹。因此,可以采用于敞口螺母1a的阳螺纹12a,其外径在9.53~14.0[mm]的范围内。

[0019]

头部13是结合时被输入紧固转矩的部位,具有标准化的六角形状,以便能够用敞口螺母扳手等普通工具来进行结合。头部13包括:朝向轴向的中空圆状平坦面13a和工具所啮合的6个侧面13b。平坦面13a相当于第1平面的一例,6个侧面13b中的任一个相当于第2平面的一例。头部13的尺寸依据于螺纹部12的尺寸来进行选择,但是不同于标准化的螺栓头部的情况,为了减少工具的更换次数,一定程度上可以共通化。

[0020]

接触部14设于沿着中心线cl1的图2的右侧端部,换而言之,设于结合时阳螺纹12a的行进方向一侧的端部。接触部14具有如下功能:向对象部件结合时,一边与作为iso敞口形成的环状部16(参照图3)接触,一边将环状部16推压到对象部件。接触部14包括与环状部16接触的接触面14a和从螺纹部12向端部侧延伸的圆筒部分14b。在接触部14与贯通孔10之

间的边界部,设有相对于中心线cl1方向约45

°

倾斜的倒角部10a。通过倒角部10a,来缓和结合时管道外装与敞口螺母1a的干渉以及应力向贯通孔10和接触部14之间的边界部的集中。此外,倒角部10a呈现于与中心线cl1有关的截面,具有棱线为直线的圆锥面。也可以代替该倒角部10a而设置加工部,该加工部具有曲线为棱线的曲面,该曲线由在中心侧凸出的一个或多个圆弧描绘而成。

[0021]

接触部14的内径由贯通孔10的内径决定。接触部14的内径d分别例如在制动器管道bt的外径为4.76[mm]的情况下被设定为4.98[mm],在外径为6.0[mm]的情况下被设定为6.24[mm],在外径为6.35[mm]的情况下被设定为6.59[mm],在外径为8.0[mm]的情况下被设定为8.29[mm]。接触部14的内径d作为一例,允许 0.15[mm]的误差。因此,可以采用于敞口螺母1a的接触部14,其内径d在4.98~8.44[mm]的范围内。

[0022]

如图3所示,环状部16形成于制动器管道bt的末端。其形成步骤的一例如下所示。首先,从末端开始,在管轴tx方向的规定范围遍布整个周向地剥离制动器管道bt的树脂被覆层bta。接着,对树脂被覆层被剥离掉的剥离部分btb的末端部形成iso敞口形状的环状部16,环状部16向与管轴tx正交的管径向外侧突出。此外,根据树脂被覆层bta的树脂材料的不同,有时也对制动器管道bt的末端部不剥离树脂被覆层bta地形成环状部16。

[0023]

作为敞口螺母1a的使用例,一边参照图4一边对在主缸mc1上结合制动器管道bt的情况进行说明。作为对象部件的一例的主缸mc1具有壳体40。壳体40上,形成有供制动器管道bt插入的插入孔41。插入孔41向壳体40的外部开口,该开口部的相反侧与形成于壳体40的液通路42连通。液通路42于插入孔41的底部43处开口。底部43形成为向装置内部侧后退的形状,以便适于制动器管道bt的环状部16的形状。在形成有插入孔41的壳体40的内周面,形成有与敞口螺母1a的阳螺纹12a啮合的阴螺纹12b。

[0024]

首先,在使敞口螺母1a沿着远离制动器管道bt末端的方向移动的状态下,使制动器管道bt的环状部16触碰到插入孔41的底部43,来插入制动器管道bt。该状态下,使敞口螺母1a接近插入孔16,来使螺纹部12的阳螺纹12a与壳体40的阴螺纹12b啮合。当敞口螺母1a沿着结合方向旋转时,接触部14与环状部16接触。从而,当一边使接触部14与环状部16接触一边紧固敞口螺母1a时,环状部16被接触部14推压到底部43。在紧固敞口螺母1a的期间,环状部16被接触部14和底部43夹着,从弹性变形开始一边变成塑性变形一边慢慢地变形。由此,制动器管道bt与主缸mc1液密结合。制动器管道bt的结合力由这样的结合操作时发挥作用的最大轴力而定。

[0025]

为了牢靠地结合制动器管道bt,如图5所示,在敞口螺母1a上为了增大结合时的轴力或者使之稳定,而设有树脂涂层18。敞口螺母1a在金属质地m1的上形成有锌系镀层p1。进一步地,在镀层p1上设有树脂涂层18。树脂涂层18位于镀层p1外侧的最外表面。此外,只要树脂涂层18位于最外表面即可,例如,也可以在镀层p1与树脂涂层18之间设置不同种类的树脂层。为了形成镀层p1,可以实施锌镀敷、锌铁合金镀敷或者锌镍合金镀敷中的任一种。该方式中,作为镀层p1,设有锌镍合金镀层。镀层p1设于整个金属质地m1上。镀层p1覆盖螺纹部12、头部13以及接触部14的各个表面和穿过它们的贯通孔10的内周面。

[0026]

此外,也可以对镀层p1实施化成处理。该情况下镀层p1在其外侧包括化成处理层。其中,根据化成处理层组分等的不同,存在即便用显微镜观察也难以确认到的情况。通过该化成处理层,能够提高镀层p1与树脂涂层18的贴紧性。化成处理层可以包括选自钛、锆、钼、

钨、钒、锰、镍、钴、铬以及铅的金属原子。另外,这些金属原子的一部分也可以作为氧化物等化合物而包含于化成处理层中。化成处理层也可以是无铬化成处理层。形成化成处理层的化成处理步骤可以是反应型或者涂布型,可以使三价铬化成处理,也可以是无铬化成处理。

[0027]

镀层p1以电解镀敷形成。将金属质地m1露出的未处理螺母浸渍于包括锌以及镍的各金属离子的镀敷浴中。通过对镀敷处理时作为每单位面积的电流而定义的电流密度以及处理时间中的至少一方进行调整,来控制在未处理螺母的金属质地m1上析出的被膜厚度。

[0028]

电解镀敷的情况下,电流密度根据被镀敷制品的形状而改变,因此在被镀敷制品上形成的被膜厚度并不均匀。例如,被镀敷制品不仅包括平面或圆筒面等形状变化少的部位,还在表面侧包括凸角部或尖点部等形状变化大的部位,该情况下,各部位被膜的厚度是不同的。在敞口螺母1a的情况下,对比螺纹部12的螺纹牙的牙顶和牙底的情况,或对比该牙顶和接触部14的接触面14a的情况下,镀层p1的厚度也是不同的。例如,存在的趋势是,在螺纹部12的螺纹牙的牙顶与接触部14的接触面14a之间,对比镀层p1的厚度的情况下,牙顶厚度小于接触面14a的厚度。

[0029]

如后所述可知,当镀层p1的厚度不同时,敞口螺母1a的机械特性会发生变化。但是,因为镀层p1的厚度根据敞口螺母1a的部位的不同而不同,因此无法精确地评价镀层p1的厚度和轴力等与机械特性的相关性。在此,利用以规定方法算出的后述接头平均镀敷厚度,来定量地控制并管理镀层p1的厚度。

[0030]

树脂涂层18至少形成于包括螺纹部12以及接触部14的各表面的涂层区域r(参照图2)。作为一例,涂层区域r设定于敞口螺母1a的整个表面。即,涂层区域r设定于敞口螺母1a的螺纹部12、头部13以及接触部14的各表面和贯通孔10穿过的敞口螺母1a的内周面。树脂涂层18包括聚乙烯系物质、润滑物以及固体颗粒。树脂涂层18通过将作为成分包括它们的涂层剂c附着于涂层区域r而形成。作为聚乙烯系物质,例如能够选择聚乙烯或者聚乙烯共聚体。作为润滑物,例如能够选择聚乙烯腊、二硫化钼、石墨或氮化硼中的任一个或者它们的任意组合。润滑物可以是固体,也可以是液体。另外,作为固定颗粒,例如能够选择二氧化硅、氮化硅或氮化钛中的任一个或者它们的任意组合。

[0031]

树脂涂层18作为一例,以浸涂法形成。也可以取代该方法,例如以将涂层剂细化喷涂的喷涂法来形成树脂涂层18。该喷涂法适于相对于敞口螺母1a部分地形成树脂涂层18的情况。此外,树脂涂层18的摩擦系数小于镀层p1的摩擦系数。

[0032]

(第2方式)图6表示适于双敞口的敞口螺母1b。敞口螺母1b相当于本公开的管接头的一例。敞口螺母1b是中空状的管接头,形成有能够插入管道的贯通孔20。敞口螺母1b具备:螺纹部22,其形成有阳螺纹22a;头部23,其设于螺纹部22的一端侧;以及接触部24,其设于螺纹部22的另一端侧。这些头部23、螺纹部22以及接触部24穿过沿着中心线cl2方向延伸的贯通孔20。敞口螺母1b的情况下,贯通孔20是沿着轴向具有一定内径的形状,但是例如也可以代替贯通孔20,变更成内径在轴向规定部位变化的带台阶孔形状的贯通孔。

[0033]

形成于螺纹部22的阳螺纹22a与设于第1方式的敞口螺母1a的螺纹部12的阳螺纹12a是相同的规格要求,能够作为敞口螺母1b采用的阳螺纹22a,其外径是9.53~14.0[mm]的范围内。另外,头部23的规格要求也与敞口螺母1a的头部13的规格要求相同。头部23包括朝向轴向的中空圆状的平坦面23a和工具所啮合的6个侧面23b。平坦面23a相当于第1平面

的一例,6个侧面23b中的一个相当于第2平面的一例。接触部24的规格要求也与敞口螺母1a的接触部14的规格要求相同,能够作为敞口螺母1b采用的接触部24,其内径d是4.98~8.44[mm]的范围内。

[0034]

接触部24设于沿着中心线cl2的图6的右侧端部,换而言之设于结合时阳螺纹22a的行进方向一侧的端部。接触部24具有如下功能:对象部件结合时与作为双敞口形成的环状部26(参照图7)一边接触,一边将环状部26推压到对象部件。是敞口螺母1b的情况下,接触部24设于螺纹部22的终端附近。不存在如敞口螺母1a的圆筒部14b(参照图2)那样明确的圆筒部分。然而,作为适于双敞口的敞口螺母,有的也包括与圆筒部14b相当的圆筒部分。接触部24具有相对于轴向带有约42

°

倾斜角的圆锥面状接触面24a。

[0035]

如图7所示,环状部26形成于制动器管道bt的末端。其形成步骤的一例如下所述。首先,从末端开始,在管轴tx方向的规定范围遍布整个周向地剥离制动器管道bt的树脂被覆层bta。接着,对树脂被覆层bta被剥离掉的剥离部分btb的末端部形成双敞口形状的环状部26,环状部26与管轴tx正交的管径向外侧突出。此外,根据树脂被覆层bta的树脂材料的不同,有时也对制动器管道bt的末端部不剥离树脂被覆层bta地形成环状部26。

[0036]

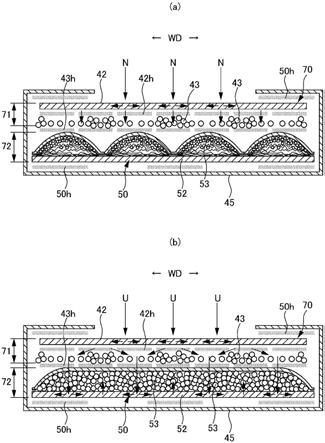

在与形成了环状部26的制动器管道bt结合的对象部件上,形成如图8所示构造的插入孔51。例如,插入孔51形成于作为对象部件的一例的主缸mc2。插入孔51向壳体50的外部开口,其开口部的相反侧与形成于壳体50的液通路52连通。液通路52向插入孔51的底部53开口。底部53以适合于制动器管道bt的环状部26的形状的方式,形成向装置外部侧突出了的形状。在形成了插入孔51的壳体50的内周面,形成与敞口螺母1b的阳螺纹22a啮合的阴螺纹22b。对于使用了敞口螺母1b制动器管道bt的结合,因为与敞口螺母1a的情况相同,所以省略说明。

[0037]

如图9所示,在敞口螺母1b上设有树脂涂层28。敞口螺母1b在金属质地m2上形成锌系镀层p2。进一步地,在镀层p2上设有树脂涂层28。树脂涂层28位于镀层p2外侧的最外表面。此外,只要树脂涂层28位于最外表面,例如也可以在镀层p2与树脂涂层28之间设有不同种类的树脂层。为了形成镀层p2,可以实施镀锌、镀锌铁合金或者镀锌镍合金中的任一种。在该方式中,作为镀层p2,设置锌镍合金镀层。镀层p2设于金属质地m1的整个面。镀层p2覆盖螺纹部22、头部23以及接触部24的各表面和穿过它们的贯通孔20的内周面。镀层p2也可以在外侧包括化成处理层。与第1方式同样地,例如,也可以以电解镀敷形成镀层p2,以浸涂法形成树脂涂层28。此外,树脂涂层28的摩擦系数小于镀层p2的摩擦系数小。【实施例】

[0038]

对于上述各敞口螺母1a、1b,存在的趋势是,通过重复基于相同紧固转矩的结合和其解除,对应于该重复数的増加,结合时的轴力降低。从而可知,根据以下说明的结合试验,锌系镀层的厚度是影响轴力降低率的因素。此外,对于结合试验的试验结果,因为敞口螺母1a以及敞口螺母1b这二者之间并未发现有意义的差异,所以以下公开针对敞口螺母1a实施的试验结果。

[0039]

1.试验样品(1)试验样品的准备如图10示,针对形状或尺寸不同的3种敞口螺母,准备后述接头平均镀敷厚度t[μm]相互不同的多个样品。作为各样品镀层的一例,采用了锌镍合金镀层。另外,通过对各样

品镀敷处理时电流密度以及处理时间中的至少一方进行调整,来使得接头平均镀敷厚度t相互不同。即,对接头平均镀敷厚度t进行控制的参数是电流密度以及处理时间。

[0040]

各样品的树脂涂层包括上述聚乙烯系物质、润滑物以及固体颗粒,并且是通过25[℃]时粘度相互不同的2种涂层剂c1、c2中的任一方附着于涂层区域来形成的。作为树脂涂层的形成方法,采用了浸涂法。关于树脂涂层的厚度,使用与该厚度有关的后述单位面积质量w[g/m2]来管理该厚度。各样品单位面积质量w被调整到0.79《w《10.07的范围内。

[0041]

(2)接头平均镀敷厚度电解镀敷特性上,镀层厚度根据敞口螺母部位的不同是不一样的。可知,镀层厚度影响了轴力等敞口螺母的机械特性。在此,利用接头平均镀敷厚度t[μm],来定量地控制进而管理镀层厚度。接头平均镀敷厚度t以以下要领算出。

[0042]

图11a通过中心线cl1并且表示与头部13的6个侧面13b中任两个正交的敞口螺母1a的截面。测定呈现在该截面中的各部分的镀层厚度,来算出接头平均镀敷厚度t。

[0043]

(a)从头部13侧数构成阳螺纹12a的螺纹牙ri(其中,i=1,2,3,4

…

)的个数,分别将第一个定义为第1螺纹牙r1,将第二个定义为第2螺纹牙r2,将第3个定义为第3螺纹牙r3,将第4个定义为第4螺纹牙r4。

[0044]

(b)设定以下5个区域ari(其中,i=1,2,3,4,5)。(b1)第1区域ar1第1区域ar1是在头部13的平坦面13a设定的区域。如图11a所示,第1区域ar1在将从中心线cl1到贯通孔10的内周面的距离作为r

11

,将从中心线cl1到侧面13b的距离作为r

12

的情况下,设定在以从中心线cl1离开r1=(r

11

r

12

)/2的位置为中心的半径100[μm]的圆内。(b2)第2区域ar2第2区域ar2是在头部13的侧面13b设定的区域。如图11a所示,第2区域ar2在从平坦面13a到侧面13b端部的距离作为l2的情况下,设定在以从平坦面13a离开l2/2的位置为中心的半径100[μm]的圆内。(b3)第3区域ar3第3区域ar3设定在以第3螺纹牙r3的后部侧面的中间点为中心的半径100[μm]的圆内。(b4)第4区域ar4第4区域ar4设定在以第4螺纹牙r4的后部侧面的中间点为中心的半径100[μm]的圆内。(b5)第5区域ar5第5区域ar5是在接触部14的接触面14a设定的区域。如图11a所示,第5区域ar5在从中心线cl1到贯通孔10内周面的距离(接触部14的内径)作为r

51

,从中心线cl1到接触部14的外周面的距离作为r

52

的情况下,设定在以从中心线cl1离开r5=(r

51

r

52

)/2的位置为中心的半径50[μm]的圆内。此外,在敞口螺母1b的情况下,第1区域ar1~第4区域ar4与敞口螺母1a相同,但是第5区域ar5如图11b所示那样地设定。图11b通过中心线cl2,并且表示与头部23的6个侧面23b中任两个正交的敞口螺母1b的截面的一部分。该情况下的第5区域ar5设定以在该截面呈现的接触部24的接触面24a的中间点为中心的半径100[μm]的圆内。

[0045]

(c)在上述(b)设定的各区域ari内,如图11c所示,在以10[μm]间隔单向排列的7点

p1~p7处测定镀层厚度,针对区域ari分别算出这7个测定值的算术平均。由此,取得与5个区域ari对应的5个算出值x1、x2、x3、x4、x5。

[0046]

(d)在第2螺纹牙r2与第3螺纹牙r3之间的牙底m1、第3螺纹牙r3的牙顶m2、第3螺纹牙r3与第4螺纹牙r4之间的牙底m3以及第4螺纹牙r4的牙顶m4处分别测定镀层厚度。取得与这些各部分m1~m4对应的4个测定值t1、t2、t3、t4。

[0047]

(e)基于下式1算出接头平均镀敷厚度t。t=(x1 x2 x3 x4 x5 t1 t2 t3 t4)/9

……1[0048]

(f)在测定镀层厚度的情况下,首先,用切割机沿纵向切割敞口螺母1a或者敞口螺母1b的实物。该切割时,在后述研磨步骤中以超过实物的中心线而不被过多研磨的方式,使切割刀的咬入位置从中心线向半径向偏置若干。由此,能够得到确保了研磨余量而比一半稍微大若干的测定片。接着,以覆盖该测定片的方式利用树脂来进行铸模。铸模后预先知晓测定片的切截面朝向。接着,以研磨盘来对由树脂铸模出的测定片进行平面研磨,直到出现包含图11a或者图11b所示的中心线的上述截面。从而,作为一例,使用下述数字显微镜,以1000~2500倍的倍率,来对研磨出的该截面的各部分进行拍摄,基于其拍摄图像来测定镀层厚度。

·

型号:olympus dsx 510

·

制造商:奥林巴斯株式会社

[0049]

(3)单位面积质量的计算树脂涂层的厚度与附着到涂层区域的物质质量相关。在此,作为与树脂涂层厚度相关的物理量,将基于有无树脂涂层的质量差除以涂层区域的表面积而得到的值定义为单位面积质量w[g/m2]。利用该单位面积质量w来将树脂涂层的厚度定量化。

[0050]

单位面积质量w是通过将树脂涂层处理前的敞口螺母质量与树脂涂层形成后的敞口螺母质量的质量差除以敞口螺母整个表面积而算出的。此外,与该方法相反,单位面积质量w也可以将形成树脂涂层的敞口螺母质量和除去树脂涂层后的敞口螺母质量之间的质量差除以敞口螺母整个表面积而算出。作为树脂涂层的去除方法,例如存在在将形成了树脂涂层的敞口螺母浸渍到高温有机溶剂后,用为了洗干净而另行准备的有机溶剂来将浸渍后的敞口螺母用作洗干净并使之干燥的方法。作为浸渍敞口螺母的有机溶剂,例如能够利用溶解苯或十氢萘等聚乙烯得到的有机溶剂。该浸渍时间或干燥时间被设定到能够与树脂涂层处理前的敞口螺母相同看待的程度。例如,可以将对有机溶剂的浸渍时间设为5个小时,在用洗干净用的有机溶剂洗干净至后,干燥时间设为1时间。通过这样的处理除去树脂涂层的敞口螺母能够与树脂涂层处理前的敞口螺母相同对待。

[0051]

敞口螺母的全表面积基于敞口螺母的设计图纸数据,利用属于cad软件的表面积算出功能来算出。通过利用该功能,能够针对敞口螺母的任意范围算出表面积。此外,根据cad软件的不同,表面积的算出值有时会产生若干差异的情况,但是该差异在以小数点以下2位算出单位面积质量w时是可以忽视的。另外,基于cad软件的算出值和对实物外形尺寸进行三维计测,基于该计测数据算出的算出值的误差也同样地只不过是可以忽视的程度。

[0052]

(4)样品编号如图10所示,对于各样品赋予对其进行相互区別的样品编号#101~#209。此外,与涂层剂c1、c2的种类对应地赋予样品编号的第一位数字。

[0053]

2.结合试验方法(1)轴力测定装置为了测定各样品的轴力而使用如图12所示的轴力测定装置。图12示意性表示轴力测定装置100的构成。在轴力测定装置100上放置与制动器管道bt相当的试验用管道t。试验用管道t被以其管轴tx和基准轴线sax一致的方式,放置在轴力测定装置100上。在试验用管道t上装配敞口螺母的样品s,在试验用管道t的末端形成试验用环状部tr。轴力测定装置100对样品s进行紧固操作直到到达规定紧固转矩,将试验用管道t结合到与对象部件相当的试验用部件tm。在紧固操作的过程中,轴力测定装置100对样品s的轴力或其他物理量进行测定。

[0054]

轴力测定装置100具备架体101,架体101作为一例设置于试验室的地板部等处。在轴力测定装置100的架体101上,分别设有对样品s进行紧固操作的紧固操作部102、保持试验用部件tm的对象部件保持部103以及保持试验用管道t的管道保持部104。紧固操作部102、对象部件保持部103以及管道保持部104以沿着基准轴线sax方向排列的方式设于架体101。

[0055]

紧固操作部102包括:工具110,其与样品s的头部嵌合;马达111,其驱动工具110绕基准轴线sax旋转;以及紧固转矩传感器112,其输出与工具110的驱动阻力对应的信号。

[0056]

对象部件保持部103利用被沿着基准轴线sax方向分割的第1夹具103a以及第2夹具103b,来保持试验用部件tm。试验用部件tm沿着基准轴线sax方向分割,一个第1部分tma被保持于第1夹具103a,另一个第2部分tmb被保持于第2夹具103b。第1部分tma具有螺纹孔115,该螺纹孔115形成有与样品s的阳螺纹啮合的阴螺纹115b。第2部分tmb具有推压试验用管道t的试验用环状部tr的底部116。螺纹孔115和底部116被同心状对接后,成为与如上述插入孔41、51相当的孔状。第1夹具103a以及第2夹具103b能够保持在第1部分tma的螺纹孔115和第2部分tmb的底部116同心状对接的状态。第1夹具103a固定于架体101。另一方面,第2夹具103b抵住第1部分tma和第2部分tmb,并且在夹着负载传感器117的状态下,被限制在基准轴线sax方向。

[0057]

管道保持部104具备:固定机构118,其夹着从试验用管道t的末端开始设定在规定距离(例如,0.3[m])的固定位置;以及跟转转矩传感器119,其输出固定机构118产生的与绕基准轴线sax转动的转矩对应的信号。

[0058]

当利用紧固操作部101来对样品s进行紧固操作时,样品s一边与在试验用部件tm的第1部分tma形成的阴螺纹115b啮合一边行进,试验用环状部tr被形成于第2部分tmb的底部116推压。由此,对第1部分tma以及第2部分tmb,作用使它们沿着基准轴线sax方向相互拉开的力。第1部分tma由于被保持于在架体101上固定的第1夹具103a,而成为无法沿着基准轴线sax方向移动的状态,另一方面,第2部分tmb被保持于第2夹具103b,在夹着负载传感器(loadcell)117的状态下,被限制在基准轴线sax方向。因此,作用于第2部分tmb的荷重相当于样品s的轴力的反作用力,因此能够将负载传感器117的检测值作为轴力的测定值对待。即,不依据以紧固转矩为基础的计算,就能够基于负载传感器117的输出信号直接地测定样品s的轴力。紧固转矩传感器112、负载传感器117以及跟转转矩传感器119的各个信号被输入控制装置120。控制装置120作为一例,可以使个人电脑。控制装置120对来自各传感器的输入信号执行规定处理,将针对输入样品s的紧固转矩,与轴力以及跟转转矩建立对应关系

的数据作为测定结果,并将其存储,并且能够根据需要将该测定结果输出到例如显示器等输出单元。

[0059]

(2)试验方法使用图12所示的轴力测定装置100,对未使用的试验用管道t装配未使用的样品s,进行上述结合操作,之后进行解除操作,以紧固操作部101松开样品结合,解除对试验用管道t的试验用部件tm的结合。此外,根据负载传感器117的检测值复原到初期值(例如,0.0[kn]),来判断试验用管道t的结合被解除了。紧固操作部101结合时的紧固转矩,作为一例,设定为12.0[nm]~22.0[nm]的范围内的值,例如设定为17.0[nm]。将以上操作作为第1次结合试验,不更换试验用管道t和样品s地,重复总计5次包括紧固操作、轴力等测定以及解除操作的结合试验。在各结合试验中,通过轴力测定装置100取得并记录轴力和跟转转矩,作为测定值。各结合试验之间的间隙(interval)作为一例设为60[sec]。

[0060]

此外,结合试验的重复次数基于汽车制动器管道从新车时到车报废时的期间内被卸下的次数限度而定。汽车制动器管道没有频繁被卸下的机会,但是基于将其卸下的次数作为概率变量的离散概率分布,来估计其限度。在此,作为结合制动器管道的对象部件,设想abs单元、主缸以及制动器单元这3个要素,这3个要素发生故障时,一定会再利用敞口螺母,将其作为前提条件,考虑这3个要素的故障发生概率、制动器管道的结合部位数量、新车时到车辆报废时期间的平均值以及其他参数。由此,推定为,制动器管道的卸下次数为6次或者超过6次,这是可以忽视程度的低概率。由此,结合试验的重复次数为小于6次的5次。

[0061]

(3)轴力降低率作为对相同的敞口螺母重复结合试验来进行对轴力变化进行评价的参数,以下的式2定义轴力降低率α[kn/次]。α=-(f

n-f1)/(n-1)

……2[0062]

在此,f1[kn]是第1次结合试验产生的最大轴力即初次轴力。fn[kn]是第n次(其中,1《n《6)的结合试验产生的最大轴力即第n次轴力。其中,式2是第n-1次产生的第n-1次轴力为f

n-1

的情况下,以0《fn《f

n-1

成立为条件。因此,α》0。

[0063]

如上述那样,在该试验中重复次数设为小于6次的n=5,因此定义轴力降低率α的上述式2当第5次轴力设为f5时,可以改写成以下的式2

′

。α=-(f

5-f1)/4

………2′

[0064]

3.试验结果以及评价以上述要领实施的结合试验的试验结果如图13所示。

[0065]

(1)评价基准以基于敞口螺母的机械特性的以下基准a以及基准b,来评价各样品。

·

基准a初次轴力f1超过10.0[kn]小于14.0[kn]

·

基准b轴力降低率α小于1.75[kn/次]

[0066]

基准a规定初次轴力f1的范围。基准a的上限值基于跟转转矩的上限值而定。跟转转矩的上限值考虑管道强度以及车辆振动来决定,作为一例是1.0[nm]。跟转转矩和轴力相关,跟转转矩的上限值所对应的轴力唯一决定。其轴力作为一例是14.0[kn]。跟转转矩的趋势是,伴随在管道上形成的环状部塑性变形的初次结合时是最大的,从敞口螺母再次使用时降低,根据再次使用的次数而不怎么变化。因此,轴力小于基准a的上限值,由此再次使用

时也可以保证跟转转矩小于上限值。另一方面,基准a的下限值被设定为,当敞口螺母的再次使用时,即便轴力降低了,也能够确保管道所要求的结合力。其轴力作为一例是10.0[kn]。因此,轴力超过基准a的下限值,即便再次使用时也能够确保管道所要求的结合力。

[0067]

基准b规定轴力降低率α的上限值。轴力降低率α作为一例在1.75[kn/次]以上,该情况下,再次使用时以与初次结合时相同的紧固转矩,即便结合敞口螺母也往往会低于轴力的下限值。该轴力的下限值基于制动器管道所要求的结合力的下限值而设定。通过适配于基准b,即便敞口螺母再次使用时,以与初次结合时相同的紧固转矩来进行结合,也能够避免其低于轴力的下限值。由此,当敞口螺母再次使用时,也能够确保制动器管道所要求的结合力。此外,轴力降低率α,以为α》0为条件,越小越好。

[0068]

(2)评价结果评价结果如图14所示。该图中,将各样品按照接头平均镀敷厚度t从小到大的顺序排列,汇总了适合于基准a以及基准b这二者的合格样品和不符合这些基准a以及基准b中的至少一方的不合格样品。此外,在图14中,分别将适合于基准a或者基准b的情况表记为“y”,将不适合的情况表记为“n”。另外,分别将适合于基准a以及基准b这二者的情况表记为“yes(是)”,将不适合于基准a以及基准b中的至少一方的情况表记为“no(否)”。

[0069]

(3)考察从图14可以理解,基准a以及基准b的适合与否与涂层剂的异同无关,而是依赖于接头平均镀敷厚度t。趋势是,随着接头平均镀敷厚度t越大,初次轴力f1以及轴力降低率α大概会减少。相反,随着接头平均镀敷厚度t越小,初次轴力f1以及轴力降低率α大概会越増加。判明接头平均镀敷厚度t过大,基准a不适合,接头平均镀敷厚度t过小,基准b不适合。

[0070]

粗略观察合格样品,合格样品的接头平均镀敷厚度t在2.1《t《19.7的范围内。初次轴力f1越小越能够一边确保管道所需要的结合力一边降低对管道的损坏。另外,考虑到敞口螺母批量生产的情况,镀层厚度能够尽量地小,这对生产成本是有利的。在此,不仅机械特性,在考虑对管道的损坏以及敞口螺母的生产成本的情况下,作为接头平均镀敷厚度t的上限值,例如,优选小于16.0[μm],进一步优选小于14.0[μm],更进一步优选小于12.0[μm]。即,针对接头平均镀敷厚度t,优选2.1《t《16.0,进一步优选2.1《t《14.0,更进一步优选2.1《t《12.0。

[0071]

本公开不限于上述各方式而能够以各种方式实施。在上述各方式中,将敞口螺母使用于金属制制动器管道,但是敞口螺母的使用对象不限于制动器管道。例如,还能够将蒸汽(vapour)管道等金属制的各种管道作为使用对象。敞口螺母1a、1b分别只不过是为了结合金属制管道而使用的管接头的一例。本公开只要阳螺纹具有9.53~14.0[mm]的外径,并且接触部具有4.98~8.44[mm]的内径即可,还能够适用于与图示形状不同的敞口螺母。

[0072]

作为锌系镀敷,除了锌镍合金镀敷之外,还存在锌镀敷、锌铁合金镀敷等。为了満足敞口螺母所要求的机械特性,接头平均镀敷厚度t在上述范围内即可。因此,对应于根据敞口螺母的用途而要求的耐腐蚀性的性能,可以选择锌系镀敷这一种类。

[0073]

上述各方式所涉及的涂层区域r设定于敞口螺母的整个表面,即设定于螺纹部、头部以及接触部的各表面的全部和由贯通孔穿过的敞口螺母的内周面。但是涂层区域被设定为整个表面只不过是一例。例如,也可以限定于螺纹部的表面以及接触部的表面来设定涂层区域。该情况下,由贯通孔穿过的敞口螺母的内周面以及头部的表面被从涂层区域剔除。

另外,不限于在螺纹部以及接触部的各表面的全部设定涂层区域。例如,也可以在螺纹部以及接触部的各表面的一部上设定涂层区域。该情况下,作为一例,也可以在螺纹部表面的优选40%以上的部分,进一步优选60%以上的部分,更进一步优选80%以上的部分设定涂层区域。另外,还可以在接触部表面的优选40%以上的部分,进一步优选60%以上的部分,更进一步优选80%以上的部分设定涂层区域。螺纹部的表面是指,与阴螺纹实际啮合或者预定与阴螺纹啮合的螺纹形成范围的表面。另外,接触部的表面是指与环状部实际接触或者预定与环状部接触的接触面。

[0074]

根据上述各方式以及它们的变形例能够确定的发明在以下公开。此外,为了容易理解本公开,在括号中记载了上述各方式的说明中采用了的参照符号或附图编号,但是不限于图示构成的形状或构造等。

[0075]

本公开的管接头是管接头(1a,1b),被装配于金属制管道(bt)的外周,金属制管道(bt)在端部设有向管径向外侧突出的环状部(rp,16,26),管接头(1a,1b)通过在与所述环状部接触的状态下与对象部件(mc1,mc2)结合,能够将所述管道结合于所述对象部件,管接头(1a,1b)具备:螺纹部(12,22),其形成有阳螺纹(12a,22a),阳螺纹(12a,22a)与设于所述对象部件的阴螺纹(12b,22b)啮合;头部(13,23),其设于所述螺纹部的一端侧,结合时被输入紧固转矩;接触部(14,24),其设于所述螺纹部的另一端侧,用于向所述对象部件结合时一边与所述环状部接触一边将所述环状部推压到所述对象部件;锌系镀层(p1,p2),其设于所述螺纹部、所述头部以及所述接触部;以及树脂涂层(18,28),其位于比所述锌系镀层靠外侧的最外表面,包括聚乙烯系物质、润滑物以及固体颗粒,所述螺纹部、所述头部以及所述接触部分别穿过贯通孔(10,20),贯通孔(10,20)沿着相对于结合时所述阳螺纹的行进方向平行方向延伸,所述螺纹部的所述阳螺纹具有9.53~14.0[mm]的外径,所述头部包括朝向与所述行进方向相反方向的第1平面(13a,23a)和与所述第1平面正交的第2平面(13b,23b),所述接触部包括能够与所述环状部接触的接触面(14a,24a),并且具有4.98~8.44[mm]的内径,在包括沿着与所述贯通孔相同方向延伸的中心线(cl1,cl2)并且与所述头部的所述第2平面正交的截面(图11a或者图11b的截面),从所述头部侧数构成所述阳螺纹的螺纹牙(ri)的个数的情况下,分别将第一个螺纹牙定义为第1螺纹牙(r1)、将第二个螺纹牙定义为第2螺纹牙(r2)、将第三个螺纹牙定义为第3螺纹牙(r3)以及将第4个螺纹牙定义为第4螺纹牙(r4),在所述截面中,定义在所述头部的所述第1平面设定的第1区域(ar1)、在所述头部的所述第2平面设定的第2区域(ar2)、在所述第3螺纹牙的后部侧面设定的第3区域(ar3)、在所述第4螺纹牙的后部侧面设定的第4区域(ar4)以及在所述接触部的所述接触面设定的第5区域(ar5),并且,在将5个算出值定义为x1、x2、x3、x4、x5,将4个测定值定义为t1、t2、t3、t4的情况下,当将以(x1 x2 x3 x4 x5 t1 t2 t3 t4)/9得到的值定义为接头平均镀敷厚度t[μm]时,2.1《t《19.7成立,所述5个算出值是针对所述第1区域~所述第5区域分别算出所述第1区域~所述第5区域这各个区域内以10[μm]间隔单向排列的7个点处测定到的所述锌系镀层的厚度的算术平均而得到的,所述4个测定值在所述截面所述第2螺纹牙与所述第3螺纹牙之间的牙底(m1)、所述第3螺纹牙的牙顶(m2)、所述第3螺纹牙与所述第4螺纹牙之间的牙底(m3)以及所述第4螺纹牙的牙顶(m4)处分别测定所述锌系镀层的厚度而得到的。

[0076]

根据该管接头,对于与设于管接头的锌系镀层的厚度相关的接头平均镀敷厚度t,2.1《t《19.7成立,因此在重复结合以及解除的情况下,能够得到跟转转矩小于上限值的初

次轴力,并且能够将轴力降低率抑制得较低。

[0077]

在本公开的管接头的一个方式中,在重复n次(其中,1《n《6)包括结合操作和解除操作的结合试验的情况下,将第1次的所述结合试验产生的最大轴力定义为初次轴力f1[kn],并且将第n次的所述结合试验产生的最大轴力定义为第n次轴力fn[kn],将以-(f

n-f1)/(n-1)得到的值定义为轴力降低率α[kn/次]时,0《α《1.75成立,其中,在所述结合操作中,准备与所述对象部件相当的试验用部件(tm)和外径与所述管道相同并具有与所述环状部相当的试验用环状部(tr)的试验用管道(t),在与所述试验用环状部接触的状态下以规定的紧固转矩与所述试验用部件结合,在所述解除操作中,所述结合操作之后松开结合来解除所述试验用管道的结合。根据该方式,针对轴力降低率α,0《α《1.75成立,能够抑制再次使用时轴力降低,即便以与初次使用时相同的紧固转矩结合,再次使用时也能够得到想要的结合力。

[0078]

在该方式中也可以是,所述管道是使用于汽车制动器配管的制动器管道,在所述紧固转矩为12.0~22.0[nm]的范围内的情况下,10.0《f1《14.0成立。该情况下,保证了不超过跟转转矩的上限值,能够一边避免对制动器管道的损坏一边防止诱发管接头的松弛。

[0079]

本公开的带管接头的管道具备:金属制管道(bt),其在端部设有向管径向外侧突出的环状部(rp,16,26),并且在远离所述环状部的位置设有弯曲部(bp);以及管接头(1a,1b),其在被所述环状部以及所述弯曲部防脱落的状态下,装配于所述管道的外周,在与所述环状部接触的状态下结合于对象部件,由此能够将所述管道结合于所述对象部件,所述管接头具备:螺纹部(12,22),其形成有阳螺纹(12a,22a),所述阳螺纹(12a,22a)与设于所述对象部件的阴螺纹(12b,22b)啮合;头部(13,23),其设于所述螺纹部的一端侧,结合时被输入紧固转矩;接触部(14,24),其设于所述螺纹部的另一端侧,用于所述对象部件结合时一边与所述环状部接触一边将所述环状部推压到所述对象部件;锌系镀层(p1,p2),其设于所述螺纹部、所述头部以及所述接触部;以及树脂涂层(18,28),其位于比所述锌系镀层靠外侧的最外表面,包括聚乙烯系物质、润滑物以及固体颗粒,所述螺纹部、所述头部以及所述接触部分别穿过贯通孔(10,20),所述贯通孔(10,20)沿着相对于结合时所述阳螺纹的行进方向平行的方向延伸,所述螺纹部的所述阳螺纹具有9.53~14.0[mm]的外径,所述头部包括朝向与所述行进方向相反方向的第1平面(13a,23a)和与所述第1平面正交的第2平面(13b,23b),所述接触部包括能够与所述环状部接触的接触面(14a,24a),并且具有4.98~8.44[mm]的内径,在包括沿着与所述贯通孔相同方向延伸的中心线(cl1,cl2)并且与所述头部的所述第2平面正交的截面(图11a或者图11b的截面)中,从所述头部侧数构成所述阳螺纹的螺纹牙(ri)的个数情况下,分别将第一个螺纹牙定义为第1螺纹牙(r1)、将第二个螺纹牙定义为第2螺纹牙(r2)、将第三个螺纹牙定义为第3螺纹牙(r3)以及将第4个螺纹牙定义为第4螺纹牙(r4),在所述截面中,定义在所述头部的所述第1平面设定的第1区域(ar1)、在所述头部的所述第2平面设定的第2区域(ar2)、在所述第3螺纹牙的后部侧面设定的第3区域(ar3)、在所述第4螺纹牙的后部侧面设定的第4区域(ar4)以及在所述接触部的所述接触面设定的第5区域(ar5),并且,在将5个算出值定义为x1、x2、x3、x4、x5,将4个测定值定义为t1、t2、t3、t4的情况下,当将以(x1 x2 x3 x4 x5 t1 t2 t3 t4)/9得到的值定义为接头平均镀敷厚度t[μm]定义时,2.1《t《19.7成立,其中,所述5个算出值是针对所述第1区域~所述第5区域分别算出所述第1区域~所述第5区域这各个区域内以10[μm]间隔单向排列的7个点处

测定到的所述锌系镀层的厚度的算术平均而得到的,所述4个测定值是在所述截面中所述第2螺纹牙与所述第3螺纹牙之间的牙底(m1)、所述第3螺纹牙的牙顶(m2)、所述第3螺纹牙与所述第4螺纹牙之间的牙底(m3)以及所述第4螺纹牙的牙顶(m4)处分别测定所述锌系镀层的厚度而得到的。

[0080]

根据该带管接头的管道,能够提供一种具备能够确保再次使用时所要求的机械特性的管接头的管道。

[0081]

在该带管接头的管道的一个方式中也可以是,重复n次(其中,1《n《6)包括结合操作和解除操作的结合试验情况下,将第1次的所述结合试验产生的最大轴力定义为初次轴力f1[kn],并且将第n次的所述结合试验产生的最大轴力定义为第n次轴力fn[kn],将以-(f

n-f1)/(n-1)得到的值定义为轴力降低率α[kn/次]定义时,0《α《1.75成立,其中,在所述结合操作中,准备与所述对象部件相当的试验用部件(tm)和外径所述管道相同并具有与所述环状部相当的试验用环状部(tr)的试验用管道(t),以与所述试验用环状部接触的状态以规定的紧固转矩与所述试验用部件结合,在所述解除操作中,所述结合操作之后松开结合来解除所述试验用管道的结合。根据该方式,对于轴力降低率α,0《α《1.75成立,因此能够抑制再次使用时轴力降低,即便以初次使用时相同紧固转矩结合,再次使用时也能够得到想要的结合力。

[0082]

在该方式中也可以是,所述管道是使用于汽车制动器配管的制动器管道,在所述紧固转矩为12.0~22.0[nm]的范围内的情况,10.0《f1《14.0成立。该情况下,关于初次轴力f1,10.0《f1《14.0成立,能够保证不超过跟转转矩的上限值,能够一边避免制动器配管所使用的管道损坏一边防止诱发管接头的松弛。

[0083]

本公开的另一个管接头是管接头(1a,1b),装配于金属制管道(bt)的外周,所述金属制管道(bt)在端部设有向管径向外侧突出的环状部(rp,16,26),管接头(1a,1b)通过在与所述环状部接触的状态下与对象部件(mc1,mc2)结合,能够将所述管道结合于所述对象部件,管接头(1a,1b)具备:螺纹部(12,22),其形成有阳螺纹(12a,22a),所述阳螺纹(12a,22a)与设于所述对象部件的阴螺纹(12b,22b)啮合;头部(13,23),其设于所述螺纹部的一端侧,结合时被输入紧固转矩;接触部(14,24),其设于所述螺纹部的另一端侧,用于向所述对象部件结合时一边与所述环状部接触一边将所述环状部推压到所述对象部件;锌系镀层(p1,p2),其设于所述螺纹部、所述头部以及所述接触部;以及树脂涂层(18,28),其位于比所述锌系镀层靠外侧的最外表面,包括聚乙烯系物质、润滑物以及固体颗粒,所述螺纹部、所述头部以及所述接触部分别穿过贯通孔(10,20),所述贯通孔(10,20)沿着相对于结合时所述阳螺纹的行进方向平行的方向延伸,所述螺纹部的所述阳螺纹具有9.53~14.0[mm]的外径,所述头部具有朝向与所述行进方向相反方向的第1平面(13a,23a)和与所述第1平面正交的第2平面(13b,23b),所述接触部包括能够与所述环状部接触的接触面(14a,24a),并且具有4.98~8.44[mm]的内径,所述接头平均镀敷厚度t的范围被设定为:在包括沿着与所述贯通孔相同方向延伸的中心线(cl1,cl2)并且与所述头部的所述第2平面正交的截面(图11a或者图11b的截面)中,从所述头部侧数构成所述阳螺纹的螺纹牙(ri)的个数的情况下,分别将第一个螺纹牙定义为第1螺纹牙(r1)、将第二个螺纹牙定义为第2螺纹牙(r2)、将第三个螺纹牙定义为第3螺纹牙(r3)、将第4个螺纹牙定义为第4螺纹牙(r4),在所述截面中,定义在所述头部的所述第1平面设定的第1区域(ar1)、在所述头部的所述第2平面设定的第2区

域(ar2)、在所述第3螺纹牙的后部侧面设定的第3区域(ar3)、在所述第4螺纹牙的后部侧面设定的第4区域(ar4)以及在所述接触部的所述接触面设定的第5区域(ar5),并且,在将5个算出值定义为x1、x2、x3、x4、x5,将4个测定值定义为t1、t2、t3、t4的情况下,当将以(x1 x2 x3 x4 x5 t1 t2 t3 t4)/9得到的值定义为接头平均镀敷厚度t[μm]时,其中,所述5个算出值是针对所述第1区域~所述第5区域分别算出所述第1区域~所述第5区域这各个区域内以10[μm]间隔单向排列的7个点处测定到的所述锌系镀层的厚度的算术平均而得到的,所述4个测定值是在所述截面中在所述第2螺纹牙与所述第3螺纹牙之间的牙底(m1)、所述第3螺纹牙的牙顶(m2)、所述第3螺纹牙与所述第4螺纹牙之间的牙底(m3)以及所述第4螺纹牙的牙顶(m4)处分别测定所述锌系镀层的厚度而得到的,并且,在重复n次(其中,1《n《6)包括结合操作和解除操作的结合试验的情况下,将第1次的所述结合试验产生的最大轴力定义为初次轴力f1[kn],并且将第n次的所述结合试验产生的最大轴力定义为第n次轴力fn[kn],当将以-(f

n-f1)/(n-1)得到的值定义为轴力降低率α[kn/次]时,10.0《f1《14.0以及0《α《1.75成立,其中,在所述结合操作中,准备与所述对象部件相当的试验用部件(tm)和外径所述管道相同并具有与所述环状部相当的试验用环状部(tr)的试验用管道(t),在与所述试验用环状部接触的状态下以12.0~22.0[nm]的范围内的紧固转矩与所述试验用部件结合,在所述解除操作中,所述结合操作之后松开结合来解除所述试验用管道的结合。

[0084]

根据该管接头,对于轴力降低率α,0《α《1.75成立,因此能够抑制再次使用时轴力降低,即便以与初次使用时相同紧固转矩结合,再次使用时也能够得到想要的结合力。并且,关于初次轴力f1,10.0《f1《14.0成立,因此能够保证不超过跟转转矩的上限值,能够一边避免制动器配管所使用的管道损坏一边防止诱发管接头的松弛。

[0085]

在该管接头的一个方式中,所述接头平均镀敷厚度t的范围也可以是2.1《t《19.7。根据该方式,在重复结合以及解除的情况下,能够得到跟转转矩小于上限值的初次轴力,并且能够将轴力降低率抑制得较低。

[0086]

本公开的管接头的镀敷厚测定方法是适于如下管接头的镀敷厚测定方法,所述管接头装配于金属制管道(bt)的外周,所述金属制管道(bt)在端部设有向管径向外侧突出的环状部(rp,16,26),所述管接头通过在与所述环状部接触的状态下与对象部件(mc1,mc2)结合,能够将所述管道结合于所述对象部件,并且被实施了镀敷,所述管接头具备:螺纹部(12,22),其形成有阳螺纹(12a,22a),所述阳螺纹(12a,22a)与设于所述对象部件的阴螺纹(12b,22b)啮合;头部(13,23),其设于所述螺纹部的一端侧,结合时被输入紧固转矩;接触部(14,24),其设于所述螺纹部的另一端侧,并且用于向所述对象部件结合时一边与所述环状部接触一边将所述环状部推压到所述对象部件;以及镀层(p1,p2),其设于所述螺纹部、所述头部以及所述接触部,所述螺纹部、所述头部以及所述接触部分别穿过贯通孔(10,20),所述贯通孔(10,20)沿着相对于结合时所述阳螺纹的行进方向平行方向延伸,所述螺纹部的所述阳螺纹具有9.53~14.0[mm]的外径,所述头部包括朝向与所述行进方向相反方向的第1平面(13a,23a)和与所述第1平面正交的第2平面(13b,23b),所述接触部包括能够与所述环状部接触的接触面(14a,24a),并且具有4.98~8.44[mm]的内径,包括:在包括沿着与所述贯通孔相同方向延伸的中心线(cl1,cl2)并且与所述头部的所述第2平面正交的截面(图11a或者图11b的截面)中,从所述头部侧数构成所述阳螺纹的螺纹牙(ri)的个数的情况下,分别将第一个螺纹牙定义为第1螺纹牙(r1)、将第二个螺纹牙定义为第2螺纹牙

(r2)、将第三个螺纹牙定义为第3螺纹牙(r3)、将第4个螺纹牙定义为第4螺纹牙(r4)时,在所述截面中,分别在所述头部的所述第1平面设定第1区域(ar1)、在所述头部的所述第2平面设定第2区域(ar2)、在所述第3螺纹牙的后部侧面设定第3区域(ar3)、在所述第4螺纹牙的后部侧面设定第4区域(ar4)以及在所述接触部的所述接触面设定第5区域(ar5)的步骤;取得针对所述第1区域~所述第5区域分别算出在所述第1区域~所述第5区域这各个区域内以10[μm]间隔单向排列的7个点处测定到的所述镀层的厚度的算术平均而得到的5个算出值x1、x2、x3、x4、x5的步骤;取得在所述截面所述第2螺纹牙与所述第3螺纹牙之间的牙底(m1)、所述第3螺纹牙的牙顶(m2),所述第3螺纹牙与所述第4螺纹牙之间的牙底(m3)以及所述第4螺纹牙的牙顶(m4)处分别测定所述镀层的厚度而得到的4个测定值t1、t2、t3、t4的步骤;以及将基于公式(x1 x2 x3 x4 x5 t1 t2 t3 t4)/9的算出值取得为接头平均镀敷厚度t[μm]的步骤。

[0087]

根据该测定方法,能够基于管接头多个部位中的镀层厚度的测定值来取得接头平均镀敷厚度t。镀层厚度在管接头的各部分中不是一样的。但是,其厚度会影响轴力等管接头的机械特性。作为代表管接头的镀层厚度的参数,使用接头平均镀敷厚度t,由此能够不被镀层厚度的场所的参差不同所左右,准确地评价镀层的厚度和机械特性的相关性。例如,在大量生产被实施了镀敷的管接头的情况下,通过使用接头平均镀敷厚度t来管理镀层厚度,能够准确地估计各个管接头所具有的轴力等机械特性。

[0088]

上述各方式的锌系镀层p1或者p2相当于上述公开的镀层的一例。上述公开与有无比镀层靠外侧的树脂涂层的无关。因此,上述公开还能够适用于镀层位于最外表面的管接头。

[0089]

在2019年8月9日申请的日本专利申请2019-156189号的公开其整体通过参照被引入本说明书之中。本说明书中记载的全部文献、专利申请以及技术规格与具体并且单独记载了通过参照引入各个文献、专利申请以及技术规格的情况同程度地,通过参照引入到本说明书中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。