1.本技术涉及智能家电技术领域,特别涉及一种风道结构、吸尘器以及散热降噪方法。

背景技术:

2.无线手持吸尘器的使用越来约广泛,而为了使用方便,轻盈小巧,无线手持类吸尘器普遍存在电池温升问题及噪音大的问题。

3.现有技术中对于噪音大的问题,通常通过使用隔音材料降噪来解决。电池温升问题通常是在电池包上开孔散热或者利用电机的一部分的出风对电池进行散热,由于散热风温比较高,导致散热效果差。现有技术中根据两个问题分别去改善,增加成本,效果不佳。

4.因此,如何成本低且效果好地同时解决电池温升问题及噪音大的问题,成为技术人员亟需解决的问题。

技术实现要素:

5.本技术的目的在于克服现有技术的缺陷,提供一种风道结构、吸尘器以及散热降噪方法。

6.根据本说明书实施例的第一方面,提供了一种风道结构,其布置在吸尘器中,所述吸尘器包括机身主体、所述机身主体一侧的握持组件、设置在所述握持组件下方的用于连接所述握持组件与所述机身主体的连接组件、位于所述握持组件上部的电机组件和电池组件,所述电机组件外部设置有电机罩,所述风道结构包括:

7.设置在所述握持组件中的握持组件气流通道;

8.设置在所述连接组件中的第一连接气流通道;

9.设置在所述机身主体的侧部的机身侧气流通道;

10.设置在所述电机罩与径向的机身外壳之间的第二连接气流通道,其中,所述电机罩的出口、所述握持组件气流通道、所述第一连接气流通道、所述机身侧气流通道、所述第二连接气流通道依次连接;以及

11.所述电池组件外围的机身外壳上的出风口。

12.可选地,所述第二连接气流通道设置在所述电机罩与径向的局部机身外壳之间。

13.可选地,所述电池组件外围的机身外壳上的出风口设置在所述电池组件径向的机身外壳上和/或所述电池组件延伸方向的机身外壳上。

14.可选地,所述第二连接气流通道设置有朝向所述电池组件的一个或多个出口。

15.可选地,所述机身侧气流通道设置在所述机身主体的与所述握持组件相对的侧部。

16.可选地,所述连接组件设置有出风口。

17.可选地,所述连接组件中设置有过滤装置。

18.可选地,所述机身主体另一侧设置有进风管,所述机身主体中设置有尘气分离装

置,所述进风管的出口与所述尘气分离装置的入口连接,所述尘气分离装置的出口与所述电机罩的入口连接。

19.根据本说明书实施例的第二方面,提供了一种吸尘器,所述吸尘器包括上述任意一项所述的风道结构。

20.根据本说明书实施例的第三方面,提供了一种散热降噪方法,应用于吸尘器中,所述吸尘器包括机身主体、所述机身主体一侧的握持组件、设置在所述握持组件下方的用于连接所述握持组件与所述机身主体的连接组件、位于所述握持组件上部的电机组件和电池组件,所述电机组件外部设置有电机罩,所述散热降噪方法包括以下步骤:

21.通过所述电机组件使来自所述机身主体的气体进入电机罩;

22.将所述气体从电机罩输送至设置在所述握持组件中的握持组件气流通道;

23.经由设置在所述连接组件中的第一连接气流通道将所述气体输送至机身侧气流通道,其中,所述机身侧气流通道设置在所述机身主体的侧部;

24.经由设置在所述电机罩与径向的机身外壳之间的第二连接气流通道将所述气体输送至电池组件,使所述气体从所述电池组件外围的机身外壳上的出风口排出。

25.本技术实施例提供了一种风道结构、吸尘器以及散热降噪方法。根据本技术实施例的技术方案通过调整风道结构,使来自电机出口的气体经过整个风道结构的长循环后到达电池组件进行散热,同时利用整个风道结构对噪声引流降噪,能够成本低且效果好地提高为电池组件散热的效果并且同时能够有效地降低噪音。

附图说明

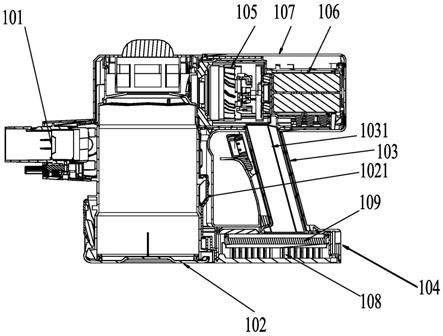

26.图1是本技术实施例的一种吸尘器的剖面结构示意图;

27.图2是本技术实施例的一种吸尘器的局部气体流向图;

28.图3是本技术实施例的一种吸尘器的局部气体流向图;

29.图4(a)是本技术实施例的一种吸尘器的局部气体流向图;

30.图4(b)是本技术实施例的一种吸尘器的局部气体流向图的侧视图;

31.图4(c)是本技术实施例的一种吸尘器的部分气体流向图的局部剖视图;

32.图5是本技术实施例的一种吸尘器的局部气体流向图;

33.图6是本技术实施例的一种散热降噪方法的处理流程图。

34.附图标记:101-进气管、102-机身主体、103-握持组件、104-连接组件、105-电机组件、106-电池组件、107-机身腔体、108-出风口、109-过滤装置、1021-机身侧气流通道、1031-握持组件气流通道、1041-第一连接气流通道、1051-第二连接气流通道、1022-尘气分离装置。

具体实施方式

35.下面结合附图对本技术的具体实施方式进行描述。

36.在本文中,“上”、“下”、“前”、“后”、“左”、“右”等仅用于表示相关部分之间的相对位置关系,而非限定这些相关部分的绝对位置。

37.在本文中,“第一”、“第二”等仅用于彼此的区分,而非表示重要程度及顺序、以及互为存在的前提等。

38.在本文中,“相等”、“相同”等并非严格的数学和/或几何学意义上的限制,还包含本领域技术人员可以理解的且制造或使用等允许的误差。

39.除非另有说明,本文中的数值范围不仅包括其两个端点内的整个范围,也包括含于其中的若干子范围。

40.实施例一

41.本实施例一提供一种风道结构,其布置在吸尘器中。如图1所示,吸尘器包括进气管101、机身主体102、机身主体一侧的握持组件103、设置在握持组件103下方的用于连接握持组件103与机身主体102的连接组件104、位于握持组件103上部的电机组件105以及电池组件106,电机组件105外部设置有电机罩。在本实施例的吸尘器中,如图1至图4(a)所示,形成的风道结构包括:设置在握持组件103中的握持组件气流通道1031;设置在连接组件104中的第一连接气流通道1041;设置在机身主体102的侧部的机身侧气流通道1021;设置在电机罩与径向的机身外壳之间的第二连接气流通道1051;以及电池组件外围的机身外壳上的出风口。电机罩的出口、握持组件气流通道1031、第一连接气流通道1041、机身侧气流通道1021、第二连接气流通道1051依次连接,并且电池组件106与其外围的机身外壳形成机身腔体107。

42.本实施例提供的风道结构通过调整风道结构,使来自电机出口的气体经过整个风道结构的长循环后到达电池组件进行散热,同时利用整个风道结构对噪声引流降噪,因此能够成本低且效果好地提高为电池组件散热的效果并且同时能够有效地降低噪音。

43.在一可选的实施例中,机身侧气流通道1021设置在机身主体102的与握持组件103相对的侧部,本技术中以该情况为例进行说明,但本领域技术人员可以容易地理解,机身侧气流通道1021可以以任何宽度、形状设置在机身主体的侧部,只要满足机身侧气流通道1021的入口与第一连接气流通道1041连接且机身侧气流通道1021的出口与第二连接气流通道1051连接即可。

44.如图2所示,机身主体102中设置有尘气分离装置1022,进风管101的出口与尘气分离装置1022的入口连接,尘气分离装置1022的出口与电机罩的入口连接。在实际使用时,如图2中的201所示,带尘气体从进气管101进入机身主体102,在尘气分离装置1022中经过尘气分离,将尘土收集于尘杯,将无尘气体从尘气分离装置1022的出口排出。电机罩沿整个电机组件105径向形成,电机罩实现将电机组件105与右侧的电池组件106隔离,电机罩在与握持组件103上部对接处设置有开口,如图2中的202所示,电机组件105将尘气分离装置1022排出的气体吸入,来自电机组件105的气体进入握持组件气流通道1031,从握持组件气流通道1031经由第一连接气流通道1041进入机身侧气流通道1021,之后如图3的301所示,气体通过机身侧气流通道1021后、经由第二连接气流通道1051到达电池组件106,之后如图3中的302所示,从电池组件106周围的机身外壳上的出风口排出。

45.下面对第二连接气流通道1051进行详细说明,如上所述,第二连接气流通道1051设置在电机罩与径向的机身外壳之间。在一种实施例中,第二连接气流通道1051设置在电机罩与径向的局部机身外壳之间,例如如图4(a)所示,第二连接气流通道1051设置在电机组件105的竖直纵切面的一侧或一侧中的局部区段,气体从机身侧气流通道1021经过竖直纵切面的一侧或一侧中的局部区段形成的第二连接气流通道1051到达电池组件106(如301所示),从电池组件106外围的机身外壳上的出风口排出(如302所示)。

46.此外,经过第二连接气流通道1051的气体可以从电机罩与径向的整体或局部机身外壳之间形成的较大开口范围的出口进入电池组件106,当然,第二连接气流通道1051也可以设置有朝向电池组件106的一个或多个任意可选宽度、任意开口形状的集中式出口,经过第二连接气流通道1051的气体从集中式出口进入电池组件106,如图4(a)至图4(c)所示,进入电池组件106的气体如302所示穿过电池组件从电池组件106外围的机身外壳上的出风口排出。可以根据电池组件中的电池位置更合理地调节集中式出口的位置,采用集中式出口使第二连接气流通道中的气体更强劲地经过电池组件的间隙对电池组件进行散热,增强散热效果。上述第二气流通道的具体实现方式以及图4(a)至图4(c)的附图所示的电池组件的布局方向、电池形状等仅为示例,不作为本说明书的限制,本领域技术人员可以采用任何适当的电池组件布局方向、电池形状等。

47.下面对电池组件106外围的机身外壳上的出风口进行说明,所述出风口可以设置在电池组件106径向的机身外壳上或设置在电池组件106延伸方向的机身外壳上或设置在两者上。电池组件106径向的机身外壳包括电机组件105的竖直纵切面的一侧或两侧的机身外壳,此外,出风口可以采用出风孔形式,也可以采用本领域技术人员可以设想的其他等同形式,本说明书对此不作具体限定。在一种实施例中,如图4(a)至4(c)所示,第二连接气流通道1051设置在电机组件105的竖直纵切面的一侧中的局部区段,第二连接气流通道1051的出口为一个集中式出口,电池组件106外围的机身外壳上的出风口设置在电池组件106的与第二连接气流通道1051相对的另一侧的机身外壳上。该实施例可以实现更好的散热效果。

48.在另一实施例中,连接组件104设置有出风口108。在如图2中的202所示、来自电机组件105的气体进入握持组件气流通道1031之后,如图5中的203和204所示,从握持组件气流通道1031进入连接组件104的气体中的一部分从连接组件104的出风口排出,另一部分气体经由第一连接气流通道1041进入机身侧气流通道1021,之后经由第二连接气流通道1051到达电池组件106,从电池组件106周围的机身外壳上的出风口排出。在一实施例中,连接组件104中设置有过滤装置109,对从连接组件104的出风口排出的气体进行过滤。过滤装置109可以是过滤棉、过滤网和/或高效空气过滤器(hepa)过滤件,本技术并不以此为限。

49.在一种实施例中,从握持组件气流通道1031进入连接组件104的一部分气体在通过过滤装置109过滤后从连接组件104的出风口排出,另一部分气体未经过滤装置109过滤、直接经由第一连接气流通道1041进入机身侧气流通道1021,实现对连接组件104的出风口排出的气体的过滤,减少排出的气体中的微尘,利于环保。在另一实施例中,过滤装置109可以设置在连接组件104中、与手柄组件下部紧邻的位置,从而从握持组件气流通道1031进入连接组件104的全部气体通过过滤装置109过滤后,一部分从出风口排出,一部分经由第一连接气流通道1041进入机身侧气流通道1021,除如上所述实现环保之外,还使经过第一连接气流通道进入机身侧气流通道、第二连接气流通道、电池组件等下游组件的气体经过过滤,降低下游组件的清洗频率,提高使用寿命。

50.在一可选的实施例中,尘气分离装置为多锥体尘气分离装置,使尘气分离更彻底,避免有微尘进入电机和风道结构。

51.实施例二

52.本实施例二提供了一种吸尘器,该吸尘器包括上述实施例的风道结构,对于具体

风道结构,可以参见上述实施例一,本实施例二不再赘述。在吸尘器工作时,含尘气体通过进气管101进入机身主体102中的尘气分离装置1022,在尘气分离装置1022中进行尘气分离后,从尘气分离装置出口排出的气体通过电机组件105吸入到电机罩中;将气体从电机罩输送至设置在握持组件103中的握持组件气流通道1031;经由设置在连接组件104中的第一连接气流通道1041将气体输送至机身侧气流通道1021;经由设置在电机罩与径向的机身外壳之间的第二连接气流通道1051将气体输送至电池组件106,使气体从电池组件106外围的机身外壳上的出风口排出。

53.根据本实施例的吸尘器使得经过电机组件的气体经过整个风道结构的长循环后到达电池组件进行散热,同时利用整个风道结构对噪声引流降噪,因此能够成本低且效果好地提高为电池组件散热的效果并且同时能够有效地降低噪音。

54.实施例三

55.本实施例三提供了一种散热降噪方法,应用于上述实施例的吸尘器中,对于吸尘器的具体结构,可以参加上述实施例,本实施例三不再赘述。如图6所示,所述散热降噪方法包括以下步骤:

56.s601、通过电机组件105使来自机身主体102的气体进入电机罩;

57.s602、将气体从电机罩输送至设置在握持组件103中的握持组件气流通道1031;

58.s603、经由设置在连接组件104中的第一连接气流通道1041将气体输送至机身侧气流通道1021;

59.s604、经由设置在电机罩与径向的机身外壳之间的第二连接气流通道1051将气体输送至电池组件106,使气体从电池组件106外围的机身外壳上的出风口排出。

60.上述为本实施例一的风道结构的一种散热降噪方法的示意性方案。需要说明的是,该散热降噪方法的技术方案与上述的风道结构的技术方案属于同一构思,散热降噪方法的技术方案未详细描述的细节内容,均可以参见上述风道结构的技术方案的描述。

61.根据本实施例的散热降噪方法使得经过电机组件的气体经过整个风道结构的长循环后到达电池组件进行散热,同时利用整个风道结构对噪声引流降噪,因此能够成本低且效果好地提高为电池组件散热的效果并且同时能够有效地降低噪音。

62.使用场景

63.以本实施例的吸尘器为例进行说明,工作过程如下:

64.用户开启吸尘器,将吸尘器的进气管101的入口对准清洁表面,在电机组件105作用下,生成的气体将清洁表面的灰尘吸入进气管101,形成的含尘气体通过进气管101的出口进入机身主体102中的尘气分离装置1022,在尘气分离装置1022中进行尘气分离后,从尘气分离装置1022的出口排出,进入电机组件105外部的电机罩中。

65.之后,气体从电机罩的出口进入设置在握持组件103中的握持组件气流通道1031,从握持组件103的下端出口进入设置在连接组件104中的第一连接气流通道1041,其中一部分气体经由连接组件104设置的出风口排出,另一部分气体进入机身主体102侧部的机身侧气流通道1021。之后从机身侧气流通道1021到达设置在电机罩与径向的机身外壳之间的第二连接气流通道1051,从第二连接气流通道1051的出口输出后到达电池组件106,从电池组件106外围的机身外壳上的出风口排出。

66.在将清洁表面吸尘完毕之后,关闭吸尘器。

67.上面结合附图对本技术优选的具体实施方式和实施例作了详细说明,但是本技术并不限于上述实施方式和实施例,在本领域技术人员所具备的知识范围内,还可以在不脱离本技术构思的前提下做出各种变化。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。