1.本实用新型属于家用烹饪电器技术领域,尤其是涉及一种自动清洗破壁机。

背景技术:

2.随着生活水平的提高,各种适合家用的烹饪用电器不断涌现,例如电烤箱、电火锅、煎烤机(电饼铛)、破壁机等。其中的破壁机通常包括主机、设置在主机上的搅拌杯体、盖合在搅拌杯体上的杯盖,在搅拌杯体上设有出浆口,搅拌杯体内设有搅拌刀,主机内设有与搅拌刀传动连接的电机。需要处理食材时,我们可打开杯盖,然后将食材放入搅拌杯体内,再盖上杯盖并启动电机,此时电机带动搅拌刀高速转动,进而将食材粉碎至细泡壁破裂的“破壁”状态,以有利于人体对食材营养的吸收,处理好的汁液可通过出浆口向外输出,此时只需在出浆口处放置一个接浆杯接住流出的浆液即可。

3.为了提升破壁机的用户体验,人们发明了可自动清洗的破壁机,在主机内设置水箱、电子水泵,当破壁机完成对食材的处理、用户移开接浆杯并开启清洗功能时,水箱内的清水进入搅拌杯体内,搅拌刀高速旋转,清水即可清洗干净搅拌刀、搅拌杯体,清洗水可进入一个余水盒内储存,用户只需倒掉余水盒内的清洗水,即可开始后续的食材处理。

4.为了合理地控制水箱内水流的流向,破壁机还需设置一个通过转动阀芯控制水流和浆液通断的转阀,该转阀的阀芯至少应具有一个输水位、截止位、出浆位。当阀芯处于输水位时,相应的输水管路导通,此时水箱内的水可进入搅拌杯体内与食材混合以形成浆液;或者,当阀芯处于输水位时,相应的输水管路导通,此时水箱内的水可进入搅拌杯体内对搅拌杯体进行启动清洗。当阀芯处于出浆位时,相应的出浆通道导通,此时搅拌杯体内的浆液可通过出浆通道流出而进入接浆杯内;或者,搅拌杯体内清洗后的清洗水可通过出浆通道流出而进入余水盒内。当阀芯处于截止位时,输水管路和出浆通道全部处于截止状态。

5.作为现有技术,转阀通常包括一个具有阀腔的阀座、可转动地设置在阀座的阀腔内的阀芯、用于驱动并控制阀芯转动的驱动单元,阀芯上设有输水孔和出浆孔,在阀座的阀腔和阀芯之间需设置用于密封的阀套,阀套通常采用硅胶之类的材质制成,既可耐高温,又符合食品卫生要求。当然,我们需要在阀套上设置与输水孔、出浆孔对应的导通孔。

6.需要说明的是,阀套应与阀芯、阀座的阀腔之间形成一定的过盈配合,使阀套具有一个初始压力,以便于确保密封效果,此时转动阀芯,会在发型和阀套之间产生一个摩擦阻力。此外,破壁机既可以处理生冷食材,也可以处理热熟食材。当处理热熟食材时,其形成的浆液温度较高,相应地会使转阀的阀芯、阀套、乃至阀座的温度升高,严重时,会使阀芯与阀套之间、阀腔与阀套之间产生黏连,继而进一步增加阀芯转动时的阻尼。

7.为了精确控制阀芯的转动角度,转阀需要设置相应的角度或位置定位结构和控制器,以便使阀芯准确定位在输水位、截止位、出浆位。在现有技术中,当阀芯定位在输水位、截止位、出浆位时,角度或位置定位结构会使阀芯的转动阻尼增加,控制器根据转动阀芯的阻尼大小,即可判断阀芯是否转动到位,继而控制破壁机的运作程序。

8.可以理解的是,为了确保密封效果,人们通常会适当增大阀套与阀芯之间的过盈

配合量,该策略虽然有利于提升密封效果,但是会产生如下弊端:一方面,会增大转动阀芯时的阻力,甚至使阀芯和阀套之间更易于黏连,当阀芯和阀套之间的阻力过大时,控制器容易收到错误信号,将阀芯过大的转动阻力误判成阀芯位于特定位置而受到定位结构的定位阻力,从而造成转阀的工作失误,继而影响整个破壁机的正常运转。另一方面,阀套会承受过大的压缩变形,使阀套因蠕变而逐渐失去弹性,反而影响密封效果。当然,我们可减小阀芯与阀套之间的过盈量,以减小阀芯转动时的阻力,并尽量减缓阀套的蠕变速度,但是该方法会降低阀套的密封效果,尤其在转阀工作一定时间后,阀芯会使阀套产生一定的磨损和永久性的压缩变形,此时,会进一步降低密封效果。也就是说,在现有技术中,还没有一种既可使阀套和阀芯之间维持合适的过盈配合量、以确保阀芯相对阀套长久保有良好密封效果、同时不影响阀芯自由转动之结构。

技术实现要素:

9.本实用新型的目的在于提供一种自动清洗破壁机,在确保转阀的阀芯和阀套密封效果的基础上,可确保转阀的正常工作,继而确保破壁机始终正常运转。

10.为了实现上述目的,本实用新型采用以下技术方案:

11.一种自动清洗破壁机,包括主机、设置在主机上内部具有加工腔的搅拌杯组件,主机内设有水箱和与水箱连接的输水管路,搅拌杯组件包括出浆嘴、转阀,所述转阀包括阀座、可转动地设置在阀座内的阀芯、设置在阀芯与阀座之间用于密封的阀套,阀芯上设有输水孔和出浆孔,在阀套与阀芯之间设有用于限定配合间隙的间隙支撑结构。

12.和现有技术相类似地,本实用新型的转阀包括阀座、设置在阀座内的阀芯、设置在阀芯与阀座之间的阀套,阀芯上设有输水孔和出浆孔,阀芯可在输水位、截止位、出浆位之间转动切换。从而使转阀可选择性地连通搅拌腔与出浆嘴、输水管路,或者也可使搅拌腔与出浆嘴之间以及输水管路全部截止。

13.和现有技术不同的是,本实用新型在阀套与阀芯之间设有用于限定配合间隙的间隙支撑结构,从而可确保阀套与阀芯之间长时间保有稳定的配合间隙。

14.可以理解的是,我们可合理地设置阀套与阀芯之间的配合间隙,从而使阀套形成合适的压缩量,既可确保其可靠的密封效果,又可避免其出现阻力过大、或者快速产生蠕变的缺陷,进而方便有效地解决现有技术长期存在的技术问题。

15.作为优选,所述间隙支撑结构为设置在阀套内侧壁的若干支撑筋条;或者,所述间隙支撑结构为设置在阀芯外侧壁的若干支撑筋条。

16.当间隙支撑结构为设置在阀套内侧壁的若干支撑筋条时,该支撑筋条即为与阀套一体连接的密封筋条,既可有效地保证阀套和阀芯之间的密封效果,又可大大减小阀套和阀芯之间的配合接触面积,继而有效地减小阀芯转动时的摩擦阻力,同时方便阀芯、阀套的装配。

17.当间隙支撑结构为设置在阀芯外侧壁的若干支撑筋条时,该支撑筋条即为一体设置在阀芯外侧壁的刚性筋条,通过刚性筋条与阀套内侧壁的过盈配合,可实现阀芯阀套之间的密封连接,同时显著地降低阀芯阀套之间的配合接触面积,既有利于减小阀芯转动时的摩擦阻力,又方便阀芯、阀套的装配。

18.作为优选,阀套与阀芯之间的配合间隙在0.05-1.2mm之间。

19.通过合理地设置阀套与阀芯之间的配合间隙,既可避免阀芯与阀套的直接接触而增大阀芯转动阻力;当间隙支撑结构为设置在阀套内侧壁的若干支撑筋条时,又可避免因支撑筋条的压缩量过小影响密封效果。

20.当阀套与阀芯之间的配合间隙小于0.05mm时,容易因支撑筋条的压缩导致阀芯与阀套的直接接触。

21.当阀套与阀芯之间的配合间隙在大于1.2mm时,在相同的支撑筋条绝对压缩量下,会使支撑筋条的相对压缩量减小,从而影响密封效果。

22.作为优选,设置在阀套内侧壁的支撑筋条包括若干隔离密封筋,当阀芯由输水位转动至出浆位时,所述隔离密封筋分别围绕输水孔和出浆孔,从而使输水孔和出浆孔相互隔离。

23.在本方案中,设置在阀套内侧壁的支撑筋条包括若干隔离密封筋,并且在阀芯由输水位至出浆位的转动过程中,上述隔离密封筋分别围绕输水孔和出浆孔,从而可确保输水孔和出浆孔之间的相互密封隔离,避免浆液和水的相互掺和。

24.特别是,由于隔离密封筋设有若干条,一方面,有利于对阀芯形成均匀稳定的支撑,防止阀芯相对阀套和阀座产生偏斜。另一方面,可在相邻的隔离密封筋之间形成若干隔离密封区域,上述隔离密封区域有利于在阀芯转动时,实现输水孔和出浆孔之间的相互密封隔离,也就是说,可使输水孔和出浆孔不会同时出现在同一个由隔离密封筋围成的密封区域内。

25.作为优选,支撑筋条包括位于阀套两端环形的端部密封筋。

26.位于阀套两端环形的端部密封筋可使阀芯相对阀套形成两端的端部支撑,确保阀芯相对阀套的可靠而稳定的定位。

27.特别是,环形的端部密封筋即可使阀芯相对阀套形成足够的支撑,又可最大限度地降低阀芯转动时的摩擦阻力。

28.作为优选,所述隔离密封筋一端与上部的端部密封筋相连接,另一端并联连接,当阀芯由输水位转动至出浆位时,至少有二条隔离密封筋围绕所述输水孔。

29.由于隔离密封筋一端与上部的端部密封筋相连接,另一端并联连接,而端部密封筋为环形结构。因此,即可在相邻的隔离密封筋之间形成若干隔离密封区域,又可尽量缩短隔离密封筋的长度,以减小隔离密封筋与阀芯的配合接触面积,继而降低阀芯转动时的摩擦阻力。

30.作为优选,阀套上设有连通工作腔的排浆孔,在阀套内侧壁设有位于排浆孔两侧的排浆密封筋,排浆密封筋的下端与下部的端部密封筋相连接,排浆密封筋的上端与隔离密封筋相连接。

31.可以理解的是,位于排浆孔两侧的排浆密封筋可对排浆孔形成有效的密封。

32.特别是,排浆密封筋上、下两端分别与上、下部的端部密封筋相连接,从而围成一个封闭的密封区域,既可确保排浆孔的密封,又可充分利用端部密封筋的密封作用,缩短排浆密封筋的长度,继而减小阀芯、阀套之间的接触配合面积和阀芯转动时的摩擦阻力。

33.作为优选,所述间隙支撑结构还包括与阀芯转动方向前侧的排浆密封筋间隔设置的平衡支撑筋,所述平衡支撑筋两端分别与上下端的端部密封筋相连接。

34.本实用新型还设有与阀芯转动方向前侧的排浆密封筋间隔设置的平衡支撑筋,一

方面有利于阀芯相对阀套和阀座的平稳定位,避免阀芯产生相对偏斜,同时还可对排浆孔形成多一个的隔离密封区域,有效地避免排浆孔和输水孔部分地位于同一个密封区域内。

35.作为优选,阀芯上的输水孔在阀芯的横截面内弯折成v形,v形的输水孔所对应的圆心角为106

°±5°

。

36.本实用新型使输水孔在阀芯的横截面内弯折成106

°±5°

的v形,从而使输水孔的两端开口之间具有合适的夹角,继而使阀芯在由输水位、截止位之间转动时具有合适的角度,既有利于对输水孔的有效隔离和密封,又方便转阀——尤其是阀芯的加工制造、装配和转动时的定位控制。

37.当输水孔在阀芯的横截面内弯折成小于101

°

的v形时,会使阀芯的输水位与截止位之间的夹角过小,不利于阀芯在输水位和截止位之间的定位控制以及对输水孔的有效密封。当输水孔在阀芯的横截面内弯折成大于于111

°

的v形时,会使阀芯的输水位与截止位之间的夹角过大,从而使截止位和出浆位之间的夹角过小,不利于阀芯在戒指位于出浆位之间的定位控制以及对输水孔的有效密封。

38.作为优选,搅拌杯组件还包括可弹性伸缩的定位凸点,阀芯上设有对应的定位凹槽,当阀芯转动至输水位、截止位、出浆位时,所述定位凸点位于对应的定位凹槽内。

39.当定位凸点弹性地定位在对应的定位凹槽内时,即可实现阀芯的可靠定位。特别是,当阀芯由一个位置向另一个位置转动时,定位凹槽可对定位凸点形成轴向的挤压,从而使定位凸点弹性回缩,此时的阀芯即可自由转动。当阀芯转动至下一个位置时,定位凸点弹性复位而向外顶出,从而进入下一个定位凹槽内,继而使阀芯定位在下一个位置上。可以理解的是,我们可通过调节定位凸点以及定位凹槽的形状,方便地控制定位凸点从定位凹槽内移出时的阻力,继而确保阀芯可在三个位置之间自如转动,同时可在三个位置可靠定位。

40.因此,本实用新型具有如下有益效果:在确保转阀的阀芯和阀套密封效果的基础上,可确保转阀的正常工作,继而确保破壁机始终正常运转。

附图说明

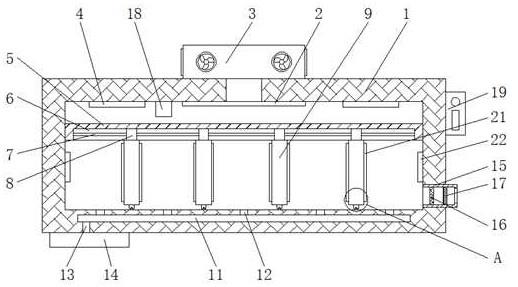

41.图1是本实用新型的一种结构示意图。

42.图2是转阀的一种结构示意图。

43.图3是去除驱动元件后转阀的一种分解结构示意图。

44.图4是可显示支撑筋条的阀套轴向剖面示意图。

45.图5是可显示排浆孔的阀套轴向剖面示意图。

46.图6是阀芯的结构示意图。

47.图中:1、主机

ꢀꢀ

11、水箱

ꢀꢀ

2、搅拌杯组件

ꢀꢀ

21、出浆嘴

ꢀꢀ

22、加工腔

ꢀꢀ

3、转阀

ꢀꢀ

31、阀座

ꢀꢀ

32、阀芯

ꢀꢀ

321、输水孔

ꢀꢀ

322、出浆孔

ꢀꢀ

33、阀套

ꢀꢀ

331、支撑筋条

ꢀꢀ

332、隔离密封筋

ꢀꢀ

333、隔离密封区域

ꢀꢀ

334、端部密封筋

ꢀꢀ

335、排浆孔

ꢀꢀ

336、排浆密封筋

ꢀꢀ

337、平衡密封筋

ꢀꢀ

34、驱动元件。

具体实施方式

48.下面结合附图与具体实施方式对本实用新型做进一步的描述。

49.如图1所示,一种自动清洗破壁机,包括主机1、设置在主机上内部具有加工腔23的

搅拌杯组件2,主机内设有水箱和与水箱连接的输水管路,搅拌杯组件包括出浆嘴21、转阀3。如图2、图3所示,所述转阀包括阀座31、可转动地设置在阀座内的阀芯32、设置在阀芯与阀座之间用于密封的阀套33,阀芯上设有输水孔321和出浆孔322,阀芯与一电机之类的驱动元件34相关联,从而使阀芯可在连通输水管路与加工腔的输水位、截止位和连通加工腔和出浆嘴的出浆位之间来回转动切换。

50.和现有技术相类似地,当驱动元件带动阀芯转动时,阀芯可转动至输水位,此时的转阀通过阀芯上的输水孔连通搅拌腔和输水管路;或者转动至出浆位,此时的转阀通过阀芯上的出浆孔连通搅拌腔与出浆嘴;或者转动至截止位,此时的搅拌腔与出浆嘴之间以及搅拌腔与输水管路之间全部截止。

51.为了避免阀芯转动时阀套对阀芯产生过大的摩擦阻力,我们可在阀套与阀芯之间设置用于限定阀芯和阀套之间配合间隙的间隙支撑结构,以确保阀套与阀芯之间长时间保有稳定的配合间隙,从而使阀套形成合适的压缩量,既可确保阀套可靠的密封效果,又可避免阀套出现阻力过大、或者阀套因过量压缩快速产生蠕变的缺陷,进而方便有效地解决现有技术长期存在的技术问题。

52.优选地,如图4所示,所述间隙支撑结构可以是设置在阀套内侧壁的若干支撑筋条331,此时,该支撑筋条即为与阀套一体连接的密封筋条,既可有效地保证阀套和阀芯之间的密封效果,又可大大减小阀套和阀芯之间的配合接触面积,继而有效地减小阀芯转动时的摩擦阻力,同时方便阀芯、阀套的装配;

53.或者,所述间隙支撑结构也可以是设置在阀芯外侧壁的若干支撑筋条,此时,该支撑筋条即为一体设置在阀芯外侧壁的刚性筋条,通过刚性筋条与阀套内侧壁的过盈配合,可实现阀芯阀套之间的密封连接,同时显著地降低阀芯阀套之间的配合接触面积,既有利于减小阀芯转动时的摩擦阻力,又方便阀芯、阀套的装配。特别是,阀芯外侧壁的刚性筋条不易损坏,从而有利于延长使用寿命,并长久维持密封效果的有效性。

54.此外,我们可将阀套与阀芯之间的配合间隙控制在0.05-1.2mm之间,优选范围在0.1mm-0.25mm之间,以避免因配合间隙过小导致的阀芯与阀套的直接接触而增大阀芯转动阻力;同时可确保支撑筋条具有足够的压缩量以及可靠的密封效果。

55.作为一种优选方案,设置在阀套内侧壁的支撑筋条具体包括若干相互隔开设置的隔离密封筋332,隔离密封筋分隔成若干隔离密封区域333,从而有利于对阀芯形成均匀稳定的支撑,防止阀芯相对阀套和阀座产生偏斜。当阀芯由输水位正向转动至出浆位时,上述隔离密封筋分别围绕输水孔和出浆孔,从而可确保输水孔和出浆孔之间的相互密封隔离,避免浆液和水的相互掺和。也就是说,在阀芯由输水位正向转动至出浆位时,输水孔和出浆孔分别位于由隔离密封筋分隔形成的不同密封区域内,确保输水孔和出浆孔不会同时出现在同一个由隔离密封筋围成的隔离密封区域内。

56.进一步地,支撑筋条还包括位于阀套两端环形的端部密封筋334,从而可对阀芯在轴向上形成两点定位支撑,确保阀芯相对阀套的可靠而稳定的定位。可以理解的是,端部密封筋是沿周向延伸的,因此,可最大限度地降低阀芯转动时的摩擦阻力。

57.更进一步地,所述隔离密封筋一端与上部的端部密封筋相连接,而所有隔离密封筋的另一端并联连接,因而可在相邻的隔离密封筋之间形成若干隔离密封区域,同时可尽量缩短隔离密封筋的长度,以减小隔离密封筋与阀芯的配合接触面积,继而降低阀芯转动

时的摩擦阻力。当阀芯由输水位转动至出浆位时,在阀套的周向上,至少有二条隔离密封筋围绕所述输水孔。

58.对于可自动清洗的破壁机而言,需要使转阀能连通工作腔和出浆嘴,为此,如图5所示,我们可在阀套上设置连通工作腔的排浆孔335。当阀芯转动至出浆位时,阀芯的出浆孔一端对准阀套的排浆孔,另一端对准出浆嘴,从而使工作腔内的浆液可通过转阀从出浆嘴向外流出。

59.此外,我们可在阀套内侧壁设置位于排浆孔两侧的排浆密封筋336,排浆密封筋的下端与下部的端部密封筋相连接,排浆密封筋的上端与隔离密封筋相连接,从而围成一个封闭的密封区域,既可确保排浆孔的密封,又可充分利用端部密封筋的密封作用,缩短排浆密封筋的长度,继而减小阀芯、阀套之间的接触配合面积和阀芯转动时的摩擦阻力。

60.另外,如图4所示,所述间隙支撑结构还可包括设置在阀套内侧壁上、与阀芯转动方向前侧的排浆密封筋间隔设置的平衡支撑筋337,平衡支撑筋两端分别与上下端的端部密封筋相连接,平衡支撑筋有利于阀芯相对阀套和阀座的平稳定位,避免阀芯在转动时产生相对偏斜,同时还可对排浆孔形成多一个的隔离密封区域,有效地避免排浆孔和输水孔部分地位于同一个密封区域内。

61.可以理解的是,阀芯的输水位、截止位、出浆位所对应的阀芯转动角度不应超过360

°

,并且阀芯上的输水孔、出浆孔均具有一定的孔径,因此,我们既需要使阀芯的两个位置之间具有足够的圆心角,以确保阀芯在不同位置时输出孔和出浆孔的有效密封和可靠定位。有需要尽量减小阀芯相邻两个位置之间所对应的圆心角,确保阀芯在转动不超过一圈的行程中可形成三个不同的位置。

62.为此,如图6所示,我们可使阀芯上的输水孔在阀芯的横截面内弯折成v形,v形的输水孔所对应的圆心角可控制在106

°±5°

之间,从而使阀芯在由输水位、截止位之间转动时具有合适的角度,既有利于对输水孔的有效隔离和密封,又方便转阀——尤其是阀芯的加工制造、装配和转动时的定位控制。

63.可以理解的是,在阀芯的三个位置中,输水位是最重要且出现频率最高的,在向工作腔内输水以便将食材进行破壁处理成浆液、或者对工作腔进行自动清洗时,均需要使阀芯处于输水位。

64.为便于阀芯转动角度的控制,我们将阀芯的转动位置精度控制如下:当阀芯偏离输水位10

°‑

20

°

时,输水管路与加工腔仍然保持联通状态,以有利于阀芯在输水位的定位控制。也就是说,我们可适当增加输水位的角度偏差范围、同时相应地减小出浆位、截止位的角度偏差范围,确保破壁机的正常工作。

65.为使阀芯在转动时能准确定位在输水位、截止位、出浆位,搅拌杯组件还包括可弹性伸缩的定位凸点,阀芯上则设置与输水位、截止位、出浆位对应的定位凹槽。当阀芯转动至输水位、截止位、出浆位时,所述定位凸点弹性伸出而位于对应的定位凹槽内,从而实现阀芯在各位置的准确可靠定位。

66.当阀芯由一个位置向另一个位置转动时,定位凹槽可对定位凸点形成轴向的挤压,从而使定位凸点弹性回缩,此时的阀芯即可自由转动。当阀芯转动至下一个位置时,定位凸点弹性复位而向外顶出,从而进入下一个定位凹槽内,继而使阀芯定位在下一个位置上。

67.需要说明的是,定位凸点可采用如下结构:包括一个圆筒、圆筒的端部设有缩口,圆筒内设有球形凸点和压簧,压簧使球形凸点抵靠缩口,此时,有不大于二分之一的球形凸点外露于缩口。也就是说,当球形凸点受到轴向的挤压时,可克服压簧的弹力而回缩;当球形凸点失去挤压力时,会在压簧的作用下再次从圆筒内向外弹出。

68.可以理解的是,除上述优选实施例外,本领域技术人员可以根据本实用新型作出各种改变和变形,只要不脱离本实用新型的精神,均应属于本实用新型所附权利要求所定义的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。