1.本发明涉及一种管桁架吊装调位施工方法,属于管桁架安装技术领域。

背景技术:

2.现有技术中,管桁架钢结构大量的应用在大型建筑上,尤其是大型建筑的顶层。顶层管桁架钢结构在施工时需先安装钢柱,然后将主桁架吊装固定在钢柱上,最后再固定次桁架。目前对于次桁架的固定方式主要有两种:一种是自下而上吊装。对于为三角形的次桁架来说,由于次桁架吊装为倒三角,吊装时上部短,下部略长;已安装好的主桁架也是呈倒三角形,因此自上而下吊装困难性较大,并且由于施工场地有限,导致施工效率不高。另一种是自上而下吊装,当次桁架接近指定位置时,由人工用拉链将次桁架拉到指定位置,然后进行焊接,该种方式存在施工精度不高,且费时费力,危险性高等问题。

技术实现要素:

3.本发明要解决的技术问题是:提供一种管桁架吊装调位施工方法,可以实现次桁架的快速、准确安装,有效解决了现有次桁架吊装存在的施工精度低、劳动强度大、工作效率低的问题。

4.本发明的技术方案是:一种管桁架吊装调位施工方法,包括:步骤1、安装钢柱;步骤2、在钢柱上吊装主桁架,主桁架的截面呈上宽下窄;步骤3、利用吊机运输使得次桁架以垂直于两侧的主桁架的方式缓慢下移;步骤4、待次桁架靠近主桁架时,先通过吊装调位装置从下方夹紧次桁架并旋转预定角度,再通过吊机和吊装调位装置配合使得次桁架继续缓慢下移;步骤5、待次桁架下移至预定位置时,吊装调位装置回转预定角度使得次桁架返回至垂直于两侧的主桁架的位置,最后将次桁架两端焊接在主桁架上。

5.在其中一个例子中,所述次桁架的端面与所述主桁架的侧面形状匹配。

6.在其中一个例子中,所述吊装调位装置包括:基座;第一驱动机构,设置于所述基座上;转动台板,可转动设置于所述基座上,所述第一驱动机构可驱动所述转动台板的转动;升降机构,设置于所述转动台板上;支撑台板,设置于所述升降机构上,可跟随所述升降机构上下运动;第二驱动机构,设置于所述支撑台板上;夹紧组件,设置于所述支撑台板上,包括两相对设置的机械爪,所述第二驱动机构可驱动所述两机械爪在松开和夹紧之间活动。

7.在其中一个例子中,所述吊装调位装置还包括:

扣板,铰接于所述基座的侧面;其中,在两侧的主桁架之间的地面上预埋有固定杆件,所述扣板可通过紧固件固定于所述固定杆件上。

8.在其中一个例子中,所述吊装调位装置还包括:第三驱动机构,设置于所述基座内;行走轮,与所述第三驱动机构连接;其中,所述第三驱动机构可驱动所述行走轮在收缩于所述基座内和伸出于所述基座底面之间活动。

9.在其中一个例子中,所述夹紧组件还包括:夹紧支座,设置于所述支撑台板上;转动主轴,可转动设置于所述夹紧支座上;驱动齿轮,具有连接端和齿轮端,所述连接端与机械爪连接,两个相对的所述机械爪的齿轮端啮合,并且所述驱动齿轮固定于所述转动主轴上;其中,所述第二驱动机构可驱动所述转动主轴的转动,从而带动所述机械爪的动作。

10.在其中一个例子中,所述转动主轴上间隔有两对所述机械爪。

11.在其中一个例子中,所述升降机构为电液驱动的剪叉式升降平台。

12.本发明的有益效果是:本发明改进次桁架现有的施工流程,提高了次桁架吊装的效率,降低了劳动成本。与现有技术相比,本发明具有以下优点:1、次桁架施工场外焊接,可以同时焊接多个,效率高;吊装过程机械化程度高,效率高,危险性小。2、次桁架主要由吊机和吊装调位装置进行定位和固定,精度更高,施工质量高。

附图说明

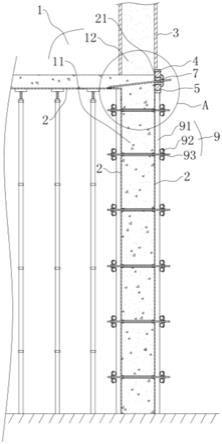

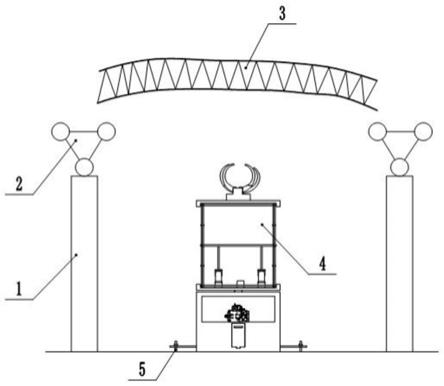

13.图1为管桁架吊装示意图;图2为吊装调位装置主视图;图3为吊装调位装置一视角下的立体示意图;图4为吊装调位装置另一视角下的立体示意图;图5为第三驱动机构与行走轮的示意图;图6为夹紧组件的示意图;图7为机械爪与驱动齿轮的示意图;图8为扣板与固定杆件的示意图;附图标记说明:1钢柱;2主桁架;3次桁架;4吊装调位装置;41基座,42第一驱动机构,43转动台板,44升降机构,45支撑台板,46第二驱动机构,47夹紧组件,48扣板,49第三驱动机构,410行走轮;471机械爪,472夹紧支座,473转动主轴,474驱动齿轮;

5固定杆件。

具体实施方式

14.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图对本发明的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本发明。但是本发明能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似改进,因此本发明不受下面公开的具体实施的限制。

15.需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

16.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

17.请参阅图1至图8,本实施方式一种管桁架吊装调位施工方法,包括以下步骤:步骤1、安装钢柱1;先在现场安装好管桁架的钢柱1,一般而言,钢柱1为间隔安装的多排。钢柱1主要用于支撑安装管桁架的主桁架2和次桁架3。

18.步骤2、在钢柱1上吊装主桁架2,主桁架2的截面呈上宽下窄;安装好钢柱1后,现场在地面搭设胎架焊接出主桁架2,再进行单榀吊装或分段吊装就位,然后将主桁架2焊接在钢柱1上。本实施例中,主桁架2的截面呈上宽下窄,当主桁架2焊接在钢柱1上后,使得相邻两排主桁架2之间的上部距离小于下部距离。

19.步骤3、利用吊机运输使得次桁架3以垂直于两侧的主桁架2的方式缓慢下移;在场外搭设胎架焊接出次桁架3,次桁架3用于连接在两主桁架2之间。次桁架3的两端面与待连接的主桁架2的侧面形状匹配。通过吊机吊装运输次桁架3,并使次桁架3以垂直于两侧的主桁架2的方式自上而下吊装。本实施例中,次桁架3吊装为倒三角形,吊点可以通过前期次桁架3bim模型找出空间重心位置,从而选出吊点位置和底部夹紧点位置,以保证吊装的平稳。

20.步骤4、待次桁架3靠近主桁架2时,先通过吊装调位装置4从下方夹紧次桁架3并旋转预定角度,再通过吊机和吊装调位装置4配合使得次桁架3继续缓慢下移;当次桁架3的底部下移至距离主桁架2上部一定距离,例如10cm时,吊机控制次桁架3暂停下移,然后通过固定在次桁架3下方的吊装调位装置4来调节次桁架3的水平位置,具体办法是,先通过吊装调位装置4从下方来夹紧次桁架3,并转动预定角度,例如30

°

、60

°

等,使得次桁架3的两端与相邻的主桁架2具有间隙,再控制吊机使次桁架3继续下移,在次桁架3下移过程,吊装调位装置4保持夹紧次桁架3,同时吊装调位装置4也同步缓慢下移。

21.步骤5、待次桁架3下移至预定位置时,吊装调位装置4回转预定角度使得次桁架3返回至垂直于两侧的主桁架2的位置,最后将次桁架3两端焊接在主桁架2上。

22.当次桁架3下移至指定安装位置时,吊机控制次桁架3暂停下移,吊装调位装置4也

同步停止下移,然后由吊装调位装置4回转预定角度,例如前述30

°

、60

°

等,使得次桁架3回复到垂直于两侧的主桁架2的位置,并几乎与两侧主桁架2的侧面接触,最后将次桁架3的两端焊接在主桁架2的侧面即可。本实施例中,在次桁架3吊装下移时,可通过激光垂准仪辅助判断,垂准仪打出的激光灯打在指定位置,当次桁架3吊装到该点时,误差在允许范围内。

23.上述吊装调位装置4包括基座41、第一驱动机构42、转动台板43、升降机构44、支撑台板45、第二驱动机构46和夹紧组件47。基座41主要起支撑作用,用于支撑安装第一驱动机构42、转动台板43、升降机构44、支撑台板45、第二驱动机构46和夹紧组件47等零部件。第一驱动机构42安装在基座41上,用于提供旋转动力。本实施例中,第一驱动机构42可以为驱动电机。转动台板43可转动安装在基座41上,第一驱动机构42可驱动转动台板43的转动。升降机构44安装在转动台板43上,主要起到升降支撑台板45、第二驱动机构46和夹紧组件47的作用。支撑台板45安装在升降机构44上。第二驱动机构46安装在支撑台板45上,用于提供夹紧动力。夹紧组件47安装在支撑台板45上,包括两相对设置的机械爪471,第二驱动机构46可驱动两机械爪471在松开和夹紧之间活动。

24.进一步的,上述吊装调位装置4还包括扣板48,扣板48铰接于基座41的侧面,在两侧的主桁架2之间的地面上预埋有固定杆件5,扣板48可通过紧固件固定于固定杆件5上。本实施例中,扣板48为4个,分别铰接于基座41的四个面上,在扣板48上开设有条形口,对应的在地面上预埋有多个u型螺栓作为固定杆件5,当吊装调位装置4需要固定时,可将扣板48转动至水平位置,并将u型螺栓插入到条形口中,最后通过垫片、螺母进行固定即可。通过扣板48与固定杆件5的固定,可以实现吊装调位装置4的水平固定,进而保证吊装调位装置4在转动次桁架3时所需的扭矩。

25.进一步的,上述吊装调位装置4还包括第三驱动机构49和行走轮410,第三驱动机构49安装在基座41内,行走轮410与第三驱动机构49连接,第三驱动机构49可驱动行走轮410在收缩于基座41内和伸出于基座41底面之间活动。本实施例中,第三驱动机构49可以为液压油缸,在基座41底面开设有四个孔,4个液压油缸分别安装在这四个孔内,行走轮410安装在液压油缸伸缩杆的自由端。当需要移动吊装调位装置4时,可通过液压油缸伸缩杆伸展使得行走轮410伸出于基座41的底面,从而方便移动。当需要固定基座41时,可通过液压油缸伸缩杆收缩使得行走轮410收缩于基座41内,从而方便固定本装置。本实施例中,在基座41的底面设有橡胶垫,当行走轮410收缩于基座41内时,橡胶垫与地面直接接触,从而可以在一定程度上保护基座41,同时可以使得基座41与地面的摩擦力增大,进一步保证吊装调位装置4在转动次桁架3时所需的扭矩。

26.进一步的,上述夹紧组件47还包括夹紧支座472、转动主轴473和驱动齿轮474,夹紧支座472安装在支撑台板45上,转动主轴473可转动安装在夹紧支座472上,驱动齿轮474具有连接端和齿轮端,连接端与机械爪471连接,两个相对的机械爪471的齿轮端啮合,并且驱动齿轮474固定于转动主轴473上。本实施例中,转动主轴473为两根,分别转动安装在夹紧支座472上,两个相对的机械爪471的齿轮分别固定在两根转动主轴473上,第二驱动机构46可驱动其中一根转动主轴473的转动,从而带动机械爪471的动作。当第二驱动机构46驱动其中一根转动主轴473转动时,该转动主轴473会带动其上面的两个齿轮相对转动,从而使得两机械爪471在张开与收缩之间活动,从而实现次桁架3的松开与夹持固定。本实施例中,第二驱动机构46可以为步进电机。

27.进一步的,上述转动主轴473上间隔有两对机械爪471。吊装时,这两对机械爪471可以相对的保证相对平稳的夹持与转动。

28.进一步的,升降机构44为电液驱动的剪叉式升降平台,可通过其实现快速升降功能。

29.上述吊装调位装置4在施工过程中,首先将装置移动至吊装焊接点下方的地面上,然后通过第三驱动机构49驱动行走轮410收缩于基座41内,让基座41底面的橡胶垫与地面直接接触,然后转动扣板48至水平面,通过垫片、螺母将其与预埋在地面上的u型螺栓进行固定,以保证本装置满足在转动次桁架3时所需的扭矩。再控制电液驱动的剪叉式升降平台上升,使得支撑台板45及夹紧组件47向上移动,待次桁架3由上至下吊装靠近主桁架2时,再控制电液驱动的剪叉式升降平台上升上升,并通过两机械爪471夹持次桁架3,然后通过第一驱动机构42驱动机械爪471转动一定角度,再通过吊机和电液驱动的剪叉式升降平台配合使得次桁架3继续缓慢下移;待次桁架3下移至预定位置时,通过第一驱动机构42驱动机械爪471回转预定角度使得次桁架3返回至垂直于两侧的主桁架2的位置,最后将次桁架3两端焊接在主桁架2上。完成后,机械爪471松开,将本装置移动至下一吊装焊接点重复上述操作即可。

30.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。