1.本发明涉及微电子器件制造工艺的无损测试技术领域,尤其涉及一种高深宽比微结构深度一致性的光学测量与评估方法。

背景技术:

2.高深宽比微结构在梳齿状微电极阵列、超级电容器、加速度传感器、陀螺、光栅和微纳谐振器等领域具有广泛应用。微结构阵列的深度一致性影响器件的机械谐振频率、机械强度、电容特性、光学衍射特性等,是评价制造工艺水平与器件品质的重要指标。

3.基于红外光的显微干涉法和共聚焦扫描法利用红外波长光线可透过硅晶圆的特性,从待测样品背面进行高深宽比微结构的深度测量。该类方法首先测量微结构底部和晶圆背面的相对深度,再利用晶圆厚度值计算微结构底部至晶圆表面的深度值,易产生由晶圆背面粗糙度和晶圆厚度准确度导致的测量误差。同时,受限于红外光学信号的信噪比,红外显微干涉法的测量灵敏度较低,通常在微米量级,适用于微结构深度差异较大的情况。另外,基于红外光的显微干涉法和共聚焦扫描法的仪器设备复杂、成本高,难以集成至硅晶圆刻蚀设备实现微结构深度在线测量。

技术实现要素:

4.针对上述现有技术,本发明提供了一种高深宽比微结构深度一致性的光学测量与评估方法,以解决以上所提出的技术问题中的至少之一。

5.为了解决上述技术问题,本发明提出的一种高深宽比微结构深度一致性的光学测量与评估方法,步骤如下:

6.1)加工标准样品,确定该标准样品的深度值和折射率,对测量仪器的暗场噪声与透光系数光谱进行修正,获得修正后的测量仪器的暗场噪声与透光系数光谱:

7.2)针对待测样品建立多深度的高深宽比微结构的几何模型及光学模型,并获得待测样品的反射率光谱;

8.3)根据步骤2)获得的待测样品反射率光谱,获得待测样品微结构深度一致性评价参数。

9.进一步讲,所述的高深宽比微结构深度一致性的光学测量与评估方法,其中:

10.步骤1)的具体内容如下:

11.1-1)加工标准样品:加工硅基高深宽比单体微结构标准样品,对硅晶圆表面粗糙度值进行检定;

12.1-2)确定该标准样品的深度值和折射率:将上述标准样品定义为上表面-微结构下表面结构,使用光学轮廓仪测量该标准样品单体微结构的深度值,使用标准色散模型作为硅晶圆的物理光学模型,根据椭圆偏振光谱仪测得的椭偏参数,拟合计算出该标准样品的折射率;

13.1-3)获得修正后的测量仪器的暗场噪声与透光系数光谱:安装该标准样品至测量

仪器的样品台;关闭或遮挡光源,测量该标准样品的上表面的暗场反射光谱,用于修正测量仪器的暗场噪声;打开光源并测量标准样品的上表面的亮场反射光谱,使用步骤1-2)获得的标准样品折射率计算光学反射率光谱,同时利用光源发光光谱、光谱仪光量子效率光谱对测量仪器的透光系数光谱进行修正,获得修正后的测量仪器的透光系数光谱;所述测量仪器包括:光源、分光器、透镜、样品台和光谱仪,光源出射光束通过所述分光器由所述透镜汇聚至标准样品,标准样品反射光束被所述分光器反射,由所述光谱仪进行反射光谱数据采集。

14.上述步骤1-2)中所述的光学轮廓仪采用垂直干涉扫描技术,所述椭圆偏振光谱仪测量采用50

°

至60

°

变角度测量,所述拟合计算使用光学波长范围为400nm至950nm,所述标准色散模型包括但不限于lorentz模型。

15.步骤2)的具体内容如下:

16.2-1)针对待测样品建立多深度的高深宽比微结构的几何模型:将待测样品定义为上表面-微结构下表面i的多深度几何模型,i=1、2、

……

;

17.2-2)针对待测样品建立多深度的高深宽比微结构的光学模型:以待测样品的上表面为0光程基准面,基于snell定律建立上表面和微结构下表面的反射光电场矢量模型,将待测样品的反射光电场矢量叠加,获得待测样品反射光电场矢量的光学模型;

18.2-3)获得待测样品的反射率光谱:使用测量仪器获得待测样品的反射光谱,使用该待测样品的反射光谱、步骤1)获得的修正后的测量仪器透光系数光谱以及光源发光光谱、光谱仪光量子效率光谱,计算待测样品的反射率光谱。

19.步骤3)的具体内容是:根据步骤2)获得的待测样品的反射率光谱的快速傅里叶变换曲线,计算该快速傅里叶变换曲线的极大峰值的半高宽,将该极大峰值的半高宽记为待测样品的高深宽比微结构深度一致性评价参数。该参数的数值越小则表明该待测样品的高深宽比微结构深度一致性越好。

20.与现有技术相比,本发明的有益效果是:

21.(1)能够测量晶圆的上表面到微结构底部的相对深度值。

22.(2)可见光波长的测量信号信噪比相对较高,可提高深度一致性测量灵敏度。

23.(3)只需测量一次反射光谱数据,光信号测量流程与光学结构简单,易于集成至硅晶圆刻蚀设备实现微结构深度及其一致性的在线测量。

附图说明

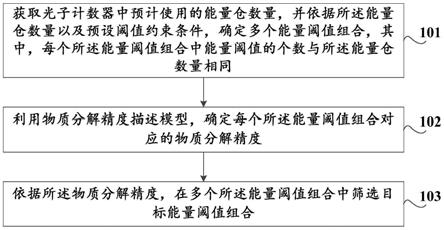

24.图1为本发明的光学测量与评估方法的工艺流程框图;

25.图2为本发明的测量仪器结构示意图。

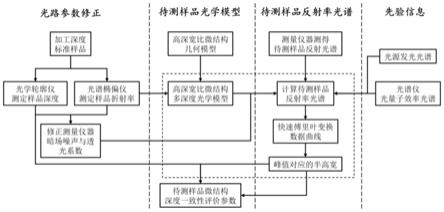

26.图中:1-光源;2-分光器;3-透镜;4-样品台;5-光谱仪。

具体实施方式

27.本发明提出的一种高深宽比微结构深度一致性的光学测量与评估方法的设计思路是:加工硅基高深宽比单体微结构标准样品,对表面粗糙度值进行检定;确定标准样品的深度值和折射率;修正测量仪器的暗场噪声与透光系数;建立多深度的高深宽比微结构的几何模型和光学模型;获取待测样品的反射率光谱;获取待测样品的微结构深度一致性评

价参数:获得待测样品反射率光谱的快速傅里叶变换曲线,计算该曲线极大峰值的半高宽,将该半高宽定义为微结构深度一致性评价参数,该评价参数数值越小则深度一致性越好。

28.下面结合附图及具体实施例对本发明做进一步的说明,但下述实施例绝非对本发明有任何限制。

29.本实施例中待测样品的形式为硅晶圆上的高深宽比微结构,微结构深度小于100μm。

30.如图1所示,按照以下步骤对待测样品进行高深宽比微结构深度一致性的光学测量与评估。

31.步骤1)加工标准样品,确定该标准样品的深度值和折射率,对测量仪器的暗场噪声与透光系数光谱进行修正,获得修正后的测量仪器的暗场噪声与透光系数光谱。具体内容如下:

32.1-1)加工标准样品:对4英寸硅晶圆片进行减薄与抛光,获得厚度300μm、表面粗糙度优于2nm的4英寸硅晶圆片;采用bosch工艺刻蚀深度为100μm的高深宽比单体微结构标准样品;利用光学轮廓仪对表面粗糙度值进行检定,所述的光学轮廓仪采用垂直干涉扫描技术。

33.1-2)确定上述标准样品的深度值和折射率:将标准样品定义为上表面-微结构下表面结构,使用光学轮廓仪测量标准样品单体微结构的深度值,使用标准色散模型作为硅基的物理光学模型,根据椭圆偏振光谱仪测得的椭偏参数,拟合计算出标准样品的折射率。本发明中,所述标准色散模型包括但不限于lorentz模型,所述椭圆偏振光谱仪测量采用50

°

至60

°

变角度测量,所述拟合计算使用光学波长范围为400nm至950nm。

34.1-3)获得修正后的测量仪器的暗场噪声与透光系数光谱:

35.如图2所示,所述测量仪器的结构是,该测量仪器包括:光源1、分光器2、透镜3、样品台4和光谱仪5。光源1选用但不限于卤素灯、氙灯;分光器2可选用分光棱镜、分光平板;透镜3可选用但不限于胶合透镜、显微物镜;样品台4可选用但不限于三轴手动位移台;光谱仪5可选用但不限于波长测量范围350nm至1000nm的光纤光谱仪。

36.安装该标准样品至测量仪器的样品台4;关闭或遮挡光源1,测量该标准样品的上表面的暗场反射光谱,用于修正测量仪器的暗场噪声;打开光源并测量标准样品的上表面的亮场反射光谱,过程是:光源1的出射光束入射所述分光器2,由所述分光器2产生的透射光经由所述透镜3汇聚入射至样品台4上的标准样品,所述标准样品的反射光束被所述分光器2反射进入光谱仪5,由所述光谱仪5进行反射光谱数据采集,从而得到标准样品的上表面的亮场反射光谱。

37.使用步骤1-2)获得的标准样品折射率计算光学反射率光谱,同时利用光源发光光谱、光谱仪光量子效率光谱对测量仪器的透光系数光谱进行修正,获得修正后的测量仪器的透光系数光谱。

38.步骤2)针对待测样品建立多深度的高深宽比微结构的几何模型及光学模型,并获得待测样品的反射率光谱。具体内容如下:

39.2-1)建立多深度的高深宽比微结构的几何模型:将待测样品定义为上表面-微结构下表面i的多深度几何模型,i=1、2、

……

。

40.2-2)建立多深度的高深宽比微结构的光学模型:以待测样品的上表面为0光程基

准面,基于snell定律建立待测样品上表面和微结构下表面的反射光电场矢量模型,将待测样品的反射光电场矢量叠加,获得待测样品反射光电场矢量的光学模型。

41.2-3)使用如图2所示的测量仪器,打开光源测量该待测样品的反射光谱(过程同前);使用待测样品的反射光谱、步骤1)获得的修正后的测量仪器透光系数光谱以及光源发光光谱和光谱仪光量子效率光谱,计算待测样品的反射率光谱。

42.步骤3)根据步骤2-3)获得的待测样品的反射率光谱的快速傅里叶变换曲线,计算该快速傅里叶变换曲线并进行样条插值,提取插值曲线的极大峰值的半高宽,将该极大峰值的半高宽记为待测样品的高深宽比微结构深度一致性评价参数。该参数的数值越小则深度一致性越好。本发明中,利用光谱快速傅里叶变换法获取微结构深度,具体来说,可通过建立微结构的光学模型,利用微结构反射光谱的傅里叶变换曲线的峰值坐标确定出微结构深度值,由于不涉及本发明的创新点,在此不作赘述。

43.综上所述,本发明能够提供一种高深宽比微结构深度一致性的光学测量与评估方法。本方法采用可见光波长进行测量,测量硅晶圆上表面到微结构底部的相对深度值;信噪比相对较高,提高了深度一致性的测量灵敏度;只需测量一次反射光谱数据,光信号测量流程与光学结构简单,易于集成至硅晶圆刻蚀设备实现微结构深度及其一致性的在线测量。

44.尽管上面结合附图对本发明进行了描述,但是本发明并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本发明的启示下,在不脱离本发明宗旨的情况下,还可以做出很多变形,这些均属于本发明的保护之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。