1.本发明涉及提氩系统优化技术领域,具体是涉及一种优化氩系统开车时长的液化氩制备方法。

背景技术:

2.氩气是一种无色、无味的单原子气体,相对原子质量为39.948。一般由空气液化后,用分馏法制取氩气。氩气的密度是空气的1.4倍,是氦气的10倍。氩气是一种惰性气体,在常温下与其他物质均不起化学反应,在高温下也不溶于液态金属中,在焊接有色金属时更能显示其优越性。

3.氩气在精馏时,通过对液氩的加热,将氩气精馏出来,精馏通常在精馏塔中进行,气液两相通过逆流接触,进行相际传热传质。液相中的易挥发组分进入气相,气相中的难挥发组分转入液相,于是在塔顶可得到几乎纯的易挥发组分,塔底可得到几乎纯的难挥发组分。料液从塔的中部加入,进料口以上的塔段,把上升蒸气中易挥发组分进一步增浓,称为精馏段;进料口以下的塔段,从下降液体中提取易挥发组分,称为提馏段。从塔顶引出的蒸气经冷凝,一部分凝液作为回流液从塔顶返回精馏塔,其余馏出液即为塔顶产品。塔底引出的液体经再沸器部分气化,蒸气沿塔上升,余下的液体作为塔底产品。塔顶回流入塔的液体量与塔顶产品量之比称为回流比,其大小会影响精馏操作的分离效果和能耗。

4.现有的制氩设备一般采用精氩空分塔,而精氩空分塔的占用面积较大,能耗高,且故障率高,同时转化率低,间接造成了资源浪费以及经济损失,更严重的可能会因安全问题导致气体泄漏,爆炸等危害,对人们的生命安全造成威胁。

5.专利cn113091402a公开了一种单塔的制氩系统:包括空冷系统、纯化系统、制氩机构,空冷系统连接有空压机,空压机连接有空气过滤器,空气过滤器将原空进进行过滤,过滤之后通过空压机加压进入空冷系统,进行液化;经过空冷系统之后经过冷却进入纯化系统进行纯化分离,纯化后的混合液再经过换热器放热,进入制氩机构,制氩机构对粗氩进行提取,储藏;通过数据采集模块和控制单元同时通过对制氩系统数据进行分析故障诊断,两者结合,故障诊断自动化程度高,通过对故障的时间、故障大小、故障类型精确判断,增加故障诊断的有效性和准确性,减低生产风险,增加生产安全性。但是,该制氩系统仍然存在制备周期长,反应时间久的问题。

技术实现要素:

6.针对上述存在的问题,本发明提供了一种优化氩系统开车时长的液化氩制备方法。

7.本发明的技术方案是:

8.一种优化氩系统开车时长的液化氩制备方法,包括以下步骤:

9.s1:将吸附处理后脱去水和co2的氩、氧、氮混合气体经过主塔内部的主冷凝蒸发器进行预处理,得到氩馏分,随后通入粗氩塔进行精馏;

10.s2:氩馏分由粗氩塔底部进入,向上运动至粗氩蒸发器进行除氧处理,控制粗氩蒸发器流量为15000

±

50nm3/h,得到工艺液氩,同时将一部分工艺液氩通过液压循环泵回流至主塔,使工艺液氩中氧含量逐步降低,当粗氩塔内下部含氧量≤2%、粗氩塔内上部工艺液氩中氧的浓度≤1000ppm时,增加粗氩蒸发器流量1000-2000nm3/h,同时保持粗氩塔内上部工艺液氩中氧的浓度保持持续下降;

11.s3:控制粗氩塔顶部气体放空阀的放空开度,进行排放氮含量较高的常压污氮气,并由粗氩塔底部的粗氩排液阀外排一部分粗液氩,减少粗氩塔底部粗液氩回流至主塔,从而减少工艺液氩在主塔底部的累计,确保主冷凝蒸发器中纯氧的浓度>99.6%;

12.s4:当粗氩塔内上部工艺液氩中氧的浓度≤5ppm时,继续增加粗氩蒸发器蒸发流量建立粗氩塔稳定的精馏工况,同时打开工艺液氩进入精氩塔的流量调节阀,开始进行精氩塔的冷塔,打开精氩塔底部的精氩蒸发器将工艺液氩蒸发,氩蒸气上升经过精氩冷凝器冷凝成精液氩作为回流液回流至主塔,从而建立精氩塔的精馏工况;

13.s5:精氩塔顶部的不凝性气体通过不凝性气体放空阀排放到常压污氮气中,当精氩塔底部粗液氩液位积累到80%时,开启精氩塔侧边的精氩排液阀进行排液,当粗氩塔内上部工艺液氩中氧的浓度≤2ppm时,开始逐步关小粗氩塔顶部的气体放空阀,直至关闭,同时逐步提高工艺液氩到精氩塔的流量,调整精氩塔的精馏工况至精液氩浓度合格,关闭精氩排液阀,打开回收阀使处理后的精液氩进入液氩储槽。

14.进一步地,所述步骤s3中外排粗液氩的排液流量控制在400-500nm3/h。根据物料组份平衡原理调节污氮气、氮气、氧气流量,使氩气纯度升高。

15.进一步地,所述步骤s3中保持粗氩塔中部氩馏分纯度>84%。在保证氩馏分纯度的同时保持粗氩塔内部压力稳定。

16.进一步地,所述步骤s5中气体放空阀关闭的速度为300-400nm3/h,提高工艺液氩到精氩塔的流量为1200-1500nm3/h。避免水份在低温设备中析出、冻结。

17.进一步地,所述步骤s5中精氩塔底部精液氩中氧浓度<2ppm,氩中氮浓度<3ppm,即为合格。得到纯度较高的氩气。

18.进一步地,所述步骤s1中通过吸附组件完成吸附处理,所述吸附组件包括并联设置的第一吸附器和第二吸附器,蒸汽加热器以及电加热器,吸附处理包括以下步骤:

19.s1-1一次吸附:混合气体由第一吸附器底部进入,径向流经氧化铝层对混合气体中水分进行吸附,再经过分子筛层脱去co2,流至中心筒后由第一吸附器顶部排出;

20.s1-2二次吸附:当第一吸附器内吸附量接近饱和时,打开第二吸附器的进气阀,使用第二吸附器以相同的方法对混合气体进行吸附处理;

21.s1-3一次脱附:与步骤s1-2同步进行,对第一吸附器进行加压,加压至0.5-1mpa后保压2-3min,随后打开泄压阀对第一吸附器进行平稳泄压,将步骤s3和s5中得到的常压污氮气由第一吸附器顶部进入,径向流经中心筒过滤后流向分子筛层和氧化铝层,随后打开蒸汽加热器以及电加热器由第一吸附器底部注热蒸汽进行加热,使分子筛层和氧化铝层吸附的杂质脱附,并将常压污氮气由第一吸附器底部吹出,持续1-1.5h后停止注入蒸汽,继续通常压污氮气0.5h冷吹,使第一吸附器内温度降至吸附温度;

22.s1-4二次脱附:打开第一吸附器的进气阀进行增压,压力升至与第二吸附器相同时结束,使其与第二吸附器并联同时进行吸附处理,随后第二吸附器以相同的方法进行脱

附处理。

23.更进一步地,所述步骤s1-3中泄压阀开度在前5min内由0%开至30%,在随后7min内由30%开至75%,在最后3min内由75%开至100%。保证了设备的安全。

24.更进一步地,所述步骤s1-4中增压时进气阀开度在前3min内由0%开至35%,在随后6min内由35%开至70%,在最后6min内由70%开至100%。保证了分子筛再生完全同时把吸附的杂质彻底清除。

25.更进一步地,所述步骤s1-4中并联时间为10-15min。保证了吸附系统的稳定运行。

26.更进一步地,所述第一吸附器和第二吸附器内部结构相同,均包括筒体、进气管、出气管、回流管、氧化铝组件以及分子筛组件,所述进气管和出气管的连接处设有分流阀,所述氧化铝组件位于所述筒体内下部,氧化铝组件包括主氧化铝筛板和位于所述主氧化铝筛板上方等间距设置的若干辅氧化铝筛板,所述分子筛组件位于所述筒体内上部,分子筛组件包括主分子筛筛板和位于所述主分子筛筛板上方等间距设置的若干辅分子筛筛板,氧化铝组件和分子筛组件内部均设有对称两组传输绞龙,传输绞龙包括外壳和传送板,两组所述传输绞龙依次贯穿每组辅氧化铝筛板或辅分子筛筛板后与对应的主氧化铝筛板或主分子筛筛板连接,两组传输绞龙传输方向相反,主氧化铝筛板和主分子筛筛板一侧均设有一组转动电机组,所述转动电机组包括用于驱动主氧化铝筛板和主分子筛筛板转动的第一转盘和用于驱动传输绞龙转动的第二转盘,所述第一转盘通过其上设有的齿与主氧化铝筛板和主分子筛筛板啮合连接,所述第二转盘通过其上设有的齿与传输绞龙的外壳连接,传输绞龙的外壳与内部传送板固定连接。能够在吸附过程中不断转动筛板以提高吸附效果,同时又能够在转动的同时间歇的转动传输绞龙使主、辅氧化铝筛板以及分子筛筛板内部对吸附填充物能够不断地移动,达到循环的目的,以进一步促进吸附效果。

27.本发明的有益效果是:

28.(1)本发明的液化氩制备方法通过对粗氩塔中流量的调节,在保证氧纯度的前提下,尽可能提高粗氩塔中氩馏份含量,加快粗氩塔氩的集聚,系统运行稳定,氧,氮纯度合格,氩系统运行稳定,大大节省了开车时间,优化氩系统操作可以减少外排低温液体,消除由于启动蒸汽喷射器而引起的躁音污染,同时降低蒸汽消耗,节能增效,具有一定的经济价值。

29.(2)本发明的液化氩制备方法通过对分子筛纯化再生系统的优化,通过调节热量、温度、蒸汽压力、阀门开度使得系统的各项工艺控制更加切合实际生产,吸附稳定性好,积极利用流程监控,及时了解监测分子筛纯化系统工作状态,保证了氩系统运行稳定。

30.(3)本发明的液化氩制备方法通过对吸附器内部结构进行了优化,能够在吸附过程中不断转动筛板以提高吸附效果,干燥度高,同时又能够在转动的同时间歇的转动传输绞龙使主、辅氧化铝筛板以及分子筛筛板内部对吸附填充物能够不断地移动,达到循环的目的,以进一步促进吸附效果。

附图说明

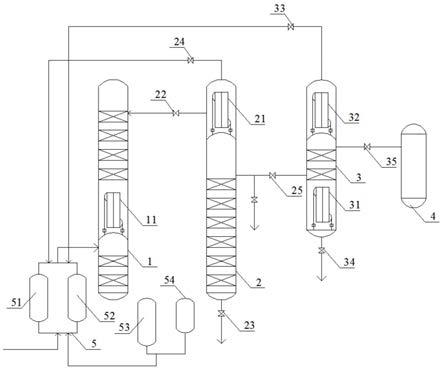

31.图1是本发明的液化氩制备工艺流程示意图;

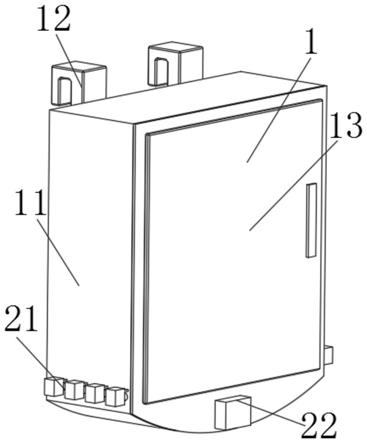

32.图2是本发明的吸附器内部结构示意图;

33.图3是本发明的主氧化铝筛板截面图;

34.图4是本发明的转动电机组结构示意图;

35.图5是本发明的传输绞龙内部结构示意图。

36.其中,1-主塔,11-主冷蒸发器,2-粗氩塔,21-粗氩蒸发器,22-液压循环泵,23-粗氩排液阀,24-气体放空阀,25-流量调节阀,3-精氩塔,31-精氩蒸发器,32-精氩冷凝器,33-不凝性气体放空阀,34-精氩排液阀,35-回收阀,4-液氩储槽,5-吸附组件,51-第一吸附器,52-第二吸附器,53-蒸汽加热器,54-电加热器,6-筒体,61-进气管,62-出气管,63-回流管,64-氧化铝组件,641-主氧化铝筛板,642-辅氧化铝筛板,65-分子筛组件,651-主分子筛筛板,652-辅分子筛筛板,66-传输绞龙,661-外壳,662-内部传送板,67-分流阀,7-转动电机组,71-第一转盘,72-第二转盘。

具体实施方式

37.实施例1

38.一种优化氩系统开车时长的液化氩制备方法,包括以下步骤:

39.s1:将吸附处理后脱去水和co2的氩、氧、氮混合气体经过主塔1内部的主冷凝蒸发器11进行预处理,得到氩馏分,随后通入粗氩塔2进行精馏;

40.s2:氩馏分由粗氩塔2底部进入,向上运动至粗氩蒸发器21进行除氧处理,控制粗氩蒸发器21流量为15000nm3/h,得到工艺液氩,同时将一部分工艺液氩通过液压循环泵22回流至主塔1,使工艺液氩中氧含量逐步降低,当粗氩塔2内下部含氧量为2%、粗氩塔2内上部工艺液氩中氧的浓度为1000ppm时,增加粗氩蒸发器21流量1500nm3/h,同时保持粗氩塔2内上部工艺液氩中氧的浓度保持持续下降;

41.s3:控制粗氩塔2顶部气体放空阀24的放空开度,进行排放氮含量较高的常压污氮气,并由粗氩塔2底部的粗氩排液阀23外排一部分粗液氩,减少粗氩塔2底部粗液氩回流至主塔1,从而减少工艺液氩在主塔1底部的累计,确保主冷凝蒸发器11中纯氧的浓度为99.8%,外排粗液氩的排液流量控制在450nm3/h,保持粗氩塔2中部氩馏分纯度为85%;

42.s4:当粗氩塔2内上部工艺液氩中氧的浓度为5ppm时,继续增加粗氩蒸发器21蒸发流量建立粗氩塔2稳定的精馏工况,同时打开工艺液氩进入精氩塔3的流量调节阀25,开始进行精氩塔3的冷塔,打开精氩塔3底部的精氩蒸发器31将工艺液氩蒸发,氩蒸气上升经过精氩冷凝器32冷凝成精液氩作为回流液回流至主塔1,从而建立精氩塔3的精馏工况;

43.s5:精氩塔3顶部的不凝性气体通过不凝性气体放空阀33排放到常压污氮气中,当精氩塔3底部粗液氩液位积累到80%时,开启精氩塔3侧边的精氩排液阀34进行排液,当粗氩塔2内上部工艺液氩中氧的浓度为2ppm时,开始逐步关小粗氩塔2顶部的气体放空阀24,直至关闭,气体放空阀24关闭的速度为350nm3/h,提高工艺液氩到精氩塔3的流量为1300nm3/h,同时逐步提高工艺液氩到精氩塔3的流量,调整精氩塔3的精馏工况至精液氩浓度合格,精氩塔3底部精液氩中氧浓度为1.5ppm,氩中氮浓度为2.5ppm,即为合格,关闭精氩排液阀34,打开回收阀35使处理后的精液氩进入液氩储槽4。

44.实施例2

45.本实施例与实施例1基本相同,其不同之处在于:步骤s2中具体工艺参数不同。

46.s2:氩馏分由粗氩塔2底部进入,向上运动至粗氩蒸发器21进行除氧处理,控制粗氩蒸发器21流量为14950nm3/h,得到工艺液氩,同时将一部分工艺液氩通过液压循环泵22

回流至主塔1,使工艺液氩中氧含量逐步降低,当粗氩塔2内下部含氧量为1%、粗氩塔2内上部工艺液氩中氧的浓度为9900ppm时,增加粗氩蒸发器21流量1000nm3/h,同时保持粗氩塔2内上部工艺液氩中氧的浓度保持持续下降。

47.实施例3

48.本实施例与实施例1基本相同,其不同之处在于:步骤s2中具体工艺参数不同。

49.s2:氩馏分由粗氩塔2底部进入向上运动至粗氩蒸发器21进行除氧处理,控制粗氩蒸发器21流量为15050nm3/h,得到工艺液氩,同时将一部分工艺液氩通过液压循环泵22回流至主塔1,使工艺液氩中氧含量逐步降低,当粗氩塔2内下部含氧量为1.2%、粗氩塔2内上部工艺液氩中氧的浓度为9800ppm时,增加粗氩蒸发器21流量2000nm3/h,同时保持粗氩塔2内上部工艺液氩中氧的浓度保持持续下降。

50.实施例4

51.本实施例与实施例1基本相同,其不同之处在于:步骤s3中具体工艺参数不同。

52.s3:控制粗氩塔2顶部气体放空阀24的放空开度,进行排放氮含量较高的常压污氮气,并由粗氩塔2底部的粗氩排液阀23外排一部分粗液氩,减少粗氩塔2底部粗液氩回流至主塔1,从而减少工艺液氩在主塔1底部的累计,确保主冷凝蒸发器11中纯氧的浓度为99.7%,外排粗液氩的排液流量控制在400nm3/h,保持粗氩塔2中部氩馏分纯度为87%。

53.实施例5

54.本实施例与实施例1基本相同,其不同之处在于:步骤s3中具体工艺参数不同。

55.s3:控制粗氩塔2顶部气体放空阀24的放空开度,进行排放氮含量较高的常压污氮气,并由粗氩塔2底部的粗氩排液阀23外排一部分粗液氩,减少粗氩塔2底部粗液氩回流至主塔1,从而减少工艺液氩在主塔1底部的累计,确保主冷凝蒸发器11中纯氧的浓度为99.9%,外排粗液氩的排液流量控制在500nm3/h,保持粗氩塔2中部氩馏分纯度为89%。

56.实施例6

57.本实施例与实施例1基本相同,其不同之处在于:步骤s4中具体工艺参数不同。

58.s4:当粗氩塔2内上部工艺液氩中氧的浓度为4ppm时,继续增加粗氩蒸发器21蒸发流量建立粗氩塔2稳定的精馏工况,同时打开工艺液氩进入精氩塔3的流量调节阀25,开始进行精氩塔3的冷塔,打开精氩塔3底部的精氩蒸发器31将工艺液氩蒸发,氩蒸气上升经过精氩冷凝器32冷凝成精液氩作为回流液回流至主塔1,从而建立精氩塔3的精馏工况。

59.实施例7

60.本实施例与实施例1基本相同,其不同之处在于:步骤s4中具体工艺参数不同。

61.s4:当粗氩塔2内上部工艺液氩中氧的浓度为3ppm时,继续增加粗氩蒸发器21蒸发流量建立粗氩塔2稳定的精馏工况,同时打开工艺液氩进入精氩塔3的流量调节阀25,开始进行精氩塔3的冷塔,打开精氩塔3底部的精氩蒸发器31将工艺液氩蒸发,氩蒸气上升经过精氩冷凝器32冷凝成精液氩作为回流液回流至主塔1,从而建立精氩塔3的精馏工况。

62.实施例8

63.本实施例与实施例1基本相同,其不同之处在于:步骤s5中具体工艺参数不同。

64.s5:精氩塔3顶部的不凝性气体通过不凝性气体放空阀33排放到常压污氮气中,当精氩塔3底部粗液氩液位积累到80%时,开启精氩塔3侧边的精氩排液阀34进行排液,当粗氩塔2内上部工艺液氩中氧的浓度为1.5ppm时,开始逐步关小粗氩塔2顶部的气体放空阀

24,直至关闭,气体放空阀24关闭的速度为300nm3/h,提高工艺液氩到精氩塔3的流量为1200nm3/h,同时逐步提高工艺液氩到精氩塔3的流量,调整精氩塔3的精馏工况至精液氩浓度合格,精氩塔3底部精液氩中氧浓度为1.2ppm,氩中氮浓度为2.3ppm,即为合格,关闭精氩排液阀34,打开回收阀35使处理后的精液氩进入液氩储槽4。

65.实施例9

66.本实施例与实施例1基本相同,其不同之处在于:步骤s5中具体工艺参数不同。

67.s5:精氩塔3顶部的不凝性气体通过不凝性气体放空阀33排放到常压污氮气中,当精氩塔3底部粗液氩液位积累到80%时,开启精氩塔3侧边的精氩排液阀34进行排液,当粗氩塔2内上部工艺液氩中氧的浓度为1.8ppm时,开始逐步关小粗氩塔2顶部的气体放空阀24,直至关闭,气体放空阀24关闭的速度为400nm3/h,提高工艺液氩到精氩塔3的流量为1200-1500nm3/h,同时逐步提高工艺液氩到精氩塔3的流量,调整精氩塔3的精馏工况至精液氩浓度合格,精氩塔3底部精液氩中氧浓度为1.8ppm,氩中氮浓度为2.8ppm,即为合格,关闭精氩排液阀34,打开回收阀35使处理后的精液氩进入液氩储槽4。

68.实施例10

69.本实施例在实施例1的基础上对步骤s1中吸附处理进行了优化,通过吸附组件5完成吸附处理,吸附组件5包括并联设置的第一吸附器51和第二吸附器52,蒸汽加热器53以及电加热器54,吸附处理包括以下步骤:

70.s1-1一次吸附:混合气体由第一吸附器51底部进入,径向流经氧化铝层对混合气体中水分进行吸附,再经过分子筛层脱去co2,流至中心筒后由第一吸附器51顶部排出;

71.s1-2二次吸附:当第一吸附器51内吸附量接近饱和时,打开第二吸附器52的进气阀,使用第二吸附器52以相同的方法对混合气体进行吸附处理;

72.s1-3一次脱附:与步骤s1-2同步进行,对第一吸附器51进行加压,加压至0.7mpa后保压2.5min,随后打开泄压阀对第一吸附器51进行平稳泄压,泄压阀开度在前5min内由0%开至30%,在随后7min内由30%开至75%,在最后3min内由75%开至100%,将步骤s3和s5中得到的常压污氮气由第一吸附器51顶部进入,径向流经中心筒过滤后流向分子筛层和氧化铝层,随后打开蒸汽加热器53以及电加热器54由第一吸附器51底部注热蒸汽进行加热,使分子筛层和氧化铝层吸附的杂质脱附,并将常压污氮气由第一吸附器51底部吹出,持续1.2h后停止注入蒸汽,继续通常压污氮气0.5h冷吹,使第一吸附器51内温度降至吸附温度;

73.s1-4二次脱附:打开第一吸附器51的进气阀进行增压,增压时进气阀开度在前3min内由0%开至35%,在随后6min内由35%开至70%,在最后6min内由70%开至100%,压力升至与第二吸附器52相同时结束,使其与第二吸附器52并联同时进行吸附处理,并联时间为13min,随后第二吸附器52以相同的方法进行脱附处理。

74.实施例11

75.本实施例与实施例10基本相同,其不同之处在于:脱附工艺参数不同。

76.s1-3一次脱附:与步骤s1-2同步进行,对第一吸附器51进行加压,加压至0.5mpa后保压2min,随后打开泄压阀对第一吸附器51进行平稳泄压,泄压阀开度在前5min内由0%开至30%,在随后7min内由30%开至75%,在最后3min内由75%开至100%,将步骤s3和s5中得到的常压污氮气由第一吸附器51顶部进入,径向流经中心筒过滤后流向分子筛层和氧化铝层,随后打开蒸汽加热器53以及电加热器54由第一吸附器51底部注热蒸汽进行加热,使

分子筛层和氧化铝层吸附的杂质脱附,并将常压污氮气由第一吸附器51底部吹出,持续1h后停止注入蒸汽,继续通常压污氮气0.5h冷吹,使第一吸附器51内温度降至吸附温度;

77.s1-4二次脱附:打开第一吸附器51的进气阀进行增压,增压时进气阀开度在前3min内由0%开至35%,在随后6min内由35%开至70%,在最后6min内由70%开至100%,压力升至与第二吸附器52相同时结束,使其与第二吸附器52并联同时进行吸附处理,并联时间为10min,随后第二吸附器52以相同的方法进行脱附处理。

78.实施例12

79.本实施例与实施例10基本相同,其不同之处在于:脱附工艺参数不同。

80.s1-3一次脱附:与步骤s1-2同步进行,对第一吸附器51进行加压,加压至1mpa后保压3min,随后打开泄压阀对第一吸附器51进行平稳泄压,泄压阀开度在前5min内由0%开至30%,在随后7min内由30%开至75%,在最后3min内由75%开至100%,将步骤s3和s5中得到的常压污氮气由第一吸附器51顶部进入,径向流经中心筒过滤后流向分子筛层和氧化铝层,随后打开蒸汽加热器53以及电加热器54由第一吸附器51底部注热蒸汽进行加热,使分子筛层和氧化铝层吸附的杂质脱附,并将常压污氮气由第一吸附器51底部吹出,持续1.5h后停止注入蒸汽,继续通常压污氮气0.5h冷吹,使第一吸附器51内温度降至吸附温度;

81.s1-4二次脱附:打开第一吸附器51的进气阀进行增压,增压时进气阀开度在前3min内由0%开至35%,在随后6min内由35%开至70%,在最后6min内由70%开至100%,压力升至与第二吸附器52相同时结束,使其与第二吸附器52并联同时进行吸附处理,并联时间为15min,随后第二吸附器52以相同的方法进行脱附处理。

82.实施例13

83.本实施例与实施例10基本相同,其不同之处在于:对第一、第二吸附器51、52结构进行了优化。

84.如图2-5所示,第一吸附器51和第二吸附器52内部结构相同,均包括筒体6、进气管61、出气管62、回流管63、氧化铝组件64以及分子筛组件65,进气管61和出气管62的连接处设有分流阀67,氧化铝组件64位于筒体6内下部,氧化铝组件64包括主氧化铝筛板641和位于主氧化铝筛板641上方等间距设置的若干辅氧化铝筛板642,分子筛组件65位于筒体6内上部,分子筛组件65包括主分子筛筛板651和位于主分子筛筛板651上方等间距设置的若干辅分子筛筛板652,氧化铝组件64和分子筛组件65内部均设有对称两组传输绞龙66,传输绞龙66包括外壳661和传送板662,两组传输绞龙66依次贯穿每组辅氧化铝筛板642或辅分子筛筛板652后与对应的主氧化铝筛板641或主分子筛筛板651连接,两组传输绞龙66传输方向相反,主氧化铝筛板641和主分子筛筛板651一侧均设有一组转动电机组7,转动电机组7为市售齿轮减速电机,转动电机组7包括用于驱动主氧化铝筛板641和主分子筛筛板651转动的第一转盘71和用于驱动传输绞龙66转动的第二转盘72,第一转盘71通过其上设有的齿与主氧化铝筛板641和主分子筛筛板651啮合连接,第二转盘72通过其上设有的齿与传输绞龙66的外壳661连接,传输绞龙66的外壳661与内部传送板662固定连接。

85.使用上述吸附器组件5进行吸附处理的工作原理为:

86.混合气体由进气管61进入后,由分流阀67分流至筒体6内部的外周,依次经过氧化铝组件64和分子筛组件65吸附后进入筒体6中心处的出气管62排出,吸附过程中打开转动电机组7使其带动第一、第二转盘71、72转动,第一转盘71通过齿轮驱动主氧化铝筛板641和

主分子筛筛板651保持匀速转动使内部填充物保持均匀吸附,与此同时,每当传输绞龙66转动至第二转盘72所在位置时,第二转盘72设有的齿能够与传输绞龙66的外壳661设有的齿啮合完成传输绞龙66的转动,驱动绞龙自转180

°

,随后传输绞龙66与第二转盘72分离,以此实现传输绞龙66的间歇式转动,从而使一部分分子筛由分子筛组件65上部的辅分子筛筛板652缓慢移动至下部主分子筛筛板651内,另一部分分子筛由分子筛组件65下部的主分子筛筛板651缓慢移动至上部的辅分子筛筛板652中,一部分氧化铝由氧化铝组件64上部的辅氧化铝筛板642缓慢移动至下部的主氧化铝筛板641中,另一部分氧化铝由氧化铝组件64下部的主氧化铝筛板641缓慢移动至上部的辅氧化铝筛板642中,完成分子筛和氧化铝的循环移动从而达到促进提高吸附效果的目的。

87.实验例

88.将实施例1-13与现有技术中常规的氩系统开车方法进行对比,计算开车时长,结果如表1所示:

89.表1实施例1-13与对比例开车时长

90.[0091][0092]

由上表可以看出,本发明的开车时长远远小于现有技术中常规氩系统开车时长,其中,实施例1-9中通过调整各工艺流程的工艺参数对开车时长影响较小,在本发明的工艺参数范围内均能取得较好的开车时长,建议优选实施例1中的工艺参数;

[0093]

对比实施例1、10-12可以看出,通过对吸附处理的步骤进行优化后,使开车时长进一步缩短约0.6d,这是因为通过对吸附处理的步骤进行优化提高了吸附能力,对高温、高速气流都有很好地吸附能力,且稳定性强,在200℃下仍能保持正常的吸附容量,分子筛和氧化铝的使用寿命也较长;

[0094]

对比实施例1、13可以看出,通过对吸附器内部结构进行优化后,使开车时长进一步缩短约0.7d,这是因为通过对吸附器内部结构进行优化使单次吸附更加高效,提高了吸附强度,从而延长了吸附脱附周期,进一步节省了开车时长。

[0095]

实施例13的开车时长最短,较对比例节省开车时间7.5天,按照节约高压蒸汽2t/h,节约高压蒸汽360t,增产液氩65t/d,减少液氧24t/d,则优化氩系统操作可以减少外排低温液体,降低噪音,同时降低蒸汽消耗,增加液氩高附加值效益约:150元/t*360t 1600元/t*65t/d*7.5天-900元/t*24t/d*7.5=67.2万元。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。