1.本发明涉及工业网络平台领域,具体的涉及一种高炉可视化智能感知平台。

背景技术:

2.钢铁不论是在楼层建造还是在铁路建设中,都是不可缺少的一种重要资源。对于钢铁的制造而言有着基本有两个流程,其中一项重要的流程生产生铁,高炉炼铁即是中国主要使用的炼铁工艺。而现有的高炉炼铁网络平台,从工业研发、生产、采购、配送、设备管理等都需要高水平的数据模型和大数据分析能力,而如何把异构设备连接起来、把数据汇集起来进行智能化的协调管理,来提高平台设备连接能力以及数据分析能力成为了急需解决的问题。

技术实现要素:

3.为解决上述现有高炉炼铁互联网平台设备连接能力以及数据分析能力不足的问题,本发明提出一种高炉可视化智能感知平台,包括应用层、平台层、边缘层、设备层以及mes系统(制造执行系统),

4.所述设备层包括基础自动化系统(ba系统),所述ba系统用于获取生产调整指令并根据所述生产调整指令调整生产计划;

5.所述边缘层包括数据采集模块以及边缘计算模块,所述数据采集模块与所述mes系统和所述ba系统分别通讯连接,所述数据采集模块用于采集高炉检测数据,将所述生产调控指令发送至所述ba系统,以及将生产实情发送至所述mes系统,所述数据采集模块还用于接收所述mes系统发送的生产计划、检化验数据;所述边缘计算模块用于将所述高炉检测数据中需进行图像识别的高炉检测数据进行采集并进行应用预处理;

6.所述mes系统用于获取数据库模块的高炉检测数据和生产实情,将所述生产计划以及所述检化验数据发送至所述ba系统,并对生产计划进行相应的指导和处理;

7.所述平台层包括数据中心模块以及数据库模块,所述数据中心模块用于存储平台所需的高炉检测数据、统计数据、智能模型预测结果以及高炉规则专家知识,所述数据库模块包括时序数据库、关系数据库以及非结构化数据库,所述时序数据库用于存储高炉实时数据,所述关系数据库用于存储高炉历史数据,所述非结构化数据库用于存储高炉检测数据中的非结构化数据;

8.所述应用层包括智能模型模块、智能诊断模块、知识推理模块、规则管理模块以及可视化模块,所述智能模型模块用于基于深度学习算法分别建立炉顶布料、炉身运行、风口及铁口变化、炉缸状态的多个智能算法模型;所述智能诊断模块根据高炉的操作要求建立高炉专家规则知识,并根据所述状态预测结果以及所述高炉专家规则知识,提供相应的操作指导信息,根据所述操作指导信息对高炉用户生产控制进行规范;所述知识推理模块用于在预设的多个状态类型,根据所述状态预测结果对高炉状态进行诊断推理,得到高炉智能诊断结果;所述规则管理模块用于对所述高炉专家规则知识进行测试、搭建、编辑以及管

理;所述可视化模块用于对高炉实时状态以及高炉检测数据的数据流程过程进行可视化处理。

9.在上述方案的基础上,本发明还可以做以下改进。

10.进一步,所述智能模型模块用于基于深度学习算法分别建立炉顶布料、炉身运行、风口及铁口变化、炉缸状态的多个智能算法模型具体为:通过高炉检测数据对所述多个智能算法模型进行迭代训练,根据损失函数对所述智能算法模型进行寻优调参,通过所述多个智能算法模型对高炉状态进行多维度的预测,得到高炉的状态预测结果。

11.进一步,所述数据采集模块采用与多种接入网络方式以及能与底层通讯协议兼容的工业网关;所述数据采集模块还用于获取智能监测模块采集的智能监测信号。

12.进一步,所述可视化模块用于对高炉实时状态进行可视化处理具体为:所述可视化模块包括炉料可视化单元、气流可视化单元、炉型可视化单元、炉热可视化单元以及安全可视化单元,所述可视化模块分别从高炉炉料、高炉气流、高炉炉型、高炉炉热以及高炉安全对高炉实时状态通过三维画面的展示方式进行全局性可视化呈现,并提供相应的可视化交互窗口。

13.进一步,所述炉料可视化单元用于以图形化的方式全面展示高炉从炉顶布料到熔融整个周期的料面形状、料批位置信息,实时监控炉料状况的变化;

14.所述气流可视化单元用于以视频流的方式对高炉一次气流、二次气流及炉顶气流的分布和强弱变化进行可视化呈现;

15.炉型可视化单元用于以云图、热力图、曲线图的方式通过重构高炉操作炉型,对高炉的冷却壁热负荷分布、软熔带形状、炉型厚度分布以及渣皮脱落分布的可视化图形展示;

16.炉热可视化单元用于展示高炉风口燃烧状态、炉缸热场的层面,全面展示高炉内的热量分布状态,以及炉温预报与炉温实际对比情况及炉缸活性、铁渣平衡数据;

17.安全可视化单元用于对高炉生产的运行状态和异常诊断进行报警提示,展示内容包括水系统检漏信息、炉缸侵蚀状态信息、风口安全诊断信息、布料溜槽状态诊断信息及炉顶齿轮箱状态诊断信息。

18.进一步,所述智能诊断模块还用于根据所述高炉检测数据的数据参数以及所述状态预测结果对高炉生产状态进行运行诊断,通过对所述高炉检测数据进行特征提取处理、对生产状态进行识别操作后根据专家规则知识提供操作指导信息。

19.进一步,所述智能诊断模块所述状态预测结果以及所述高炉专家规则知识,提供相应的操作指导信息对高炉用户生产控制进行规范具体为结合诊断结果给出的操作指导分为操作调整和制度调整,所述操作调整包括减风调整、湿分调整、喷煤调整、富氧调整、减风恢复、风温调整,制度调整包括焦比调整、附加焦调整、焦比恢复、装料制度改变。

20.进一步,从高炉炉料、高炉气流、高炉炉型、高炉炉热以及高炉安全的维度分别对高炉运行状态进行评分,根据各维度对高炉生产影响的相应权重获取高炉整体运行状态的综合评分。

21.进一步,所述设备层还包括智能监测模块,所述智能检测模块通过摄像设备获取智能监测信号。

22.进一步,所述设备层还包括智能生产模块,所述智能生产模块包括无人推车以及智能机器人进行智能生产。

23.本发明产生的有益效果是:通过大数据分析技术与机理相结合的复杂工业过程运行动态性能的智能建模与可视化,以及基于多目标动态约束的经营管理和生产操作的智能优化决策,把异构设备连接起来、把数据汇集起来,实现在边缘或云端计算通过完整的数据采集集成增强工业互联网平台设备连接能力,采用一些数学算法或理论,通过大量深度学习算法模型提高水平的数据模型和大数据分析能力,同时增强对设备安全保障。

附图说明

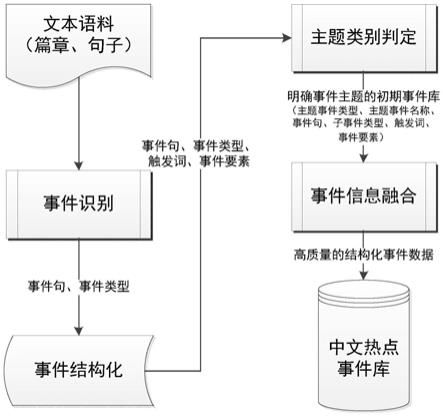

24.图1为本发明一种高炉可视化智能感知平台结构示意图;

25.图2为一种高炉可视化智能感知平台结构框图;

26.图3为本发明可视化模块结构示意图;

27.图4为本发明数据库的结构示意图。

具体实施方式

28.以下结合附图对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

29.如图1和图2所示,本发明实施例的循环网络料面预测方法,

30.本发明提出本发明提出一种高炉可视化智能感知平台,包括应用层、平台层、边缘层、设备层以及mes系统(制造执行系统),

31.所述设备层包括基础自动化系统(ba系统),所述ba系统用于获取生产调整指令并根据所述生产调整指令调整生产计划;

32.所述边缘层包括数据采集模块以及边缘计算模块,所述数据采集模块与所述mes系统和所述ba系统分别通讯连接,所述数据采集模块用于采集高炉检测数据,将所述生产调控指令发送至所述ba系统,以及将生产实情发送至所述mes系统,所述数据采集模块还用于接收所述mes系统发送的生产计划、检化验数据;所述边缘计算模块用于将所述高炉检测数据中需进行图像识别的高炉检测数据进行采集并进行应用预处理;

33.所述mes系统用于获取数据库模块的高炉检测数据和生产实情,将所述生产计划以及所述检化验数据发送至所述ba系统,并对生产计划进行相应的指导和处理;

34.所述平台层包括数据中心模块以及数据库模块,所述数据中心模块用于存储平台所需的高炉检测数据、统计数据、智能模型预测结果以及高炉规则专家知识,所述数据库模块包括时序数据库、关系数据库以及非结构化数据库,所述时序数据库用于存储高炉实时数据,所述关系数据库用于存储高炉历史数据,所述非结构化数据库用于存储高炉检测数据中的非结构化数据;

35.所述应用层包括智能模型模块、智能诊断模块、知识推理模块、规则管理模块以及可视化模块,所述智能模型模块用于基于深度学习算法分别建立炉顶布料、炉身运行、风口及铁口变化、炉缸状态的多个智能算法模型;所述智能诊断模块根据高炉的操作要求建立高炉专家规则知识,并根据所述状态预测结果以及所述高炉专家规则知识,提供相应的操作指导信息,根据所述操作指导信息对高炉用户生产控制进行规范;所述知识推理模块用于在预设的多个状态类型,根据所述状态预测结果对高炉状态进行诊断推理,得到高炉智能诊断结果;所述规则管理模块用于对所述高炉专家规则知识进行测试、搭建、编辑以及管

理;所述可视化模块用于对高炉实时状态以及高炉检测数据的数据流程过程进行可视化处理。

36.本发明通过大数据分析技术与机理相结合的复杂工业过程运行动态性能的智能建模与可视化,以及基于多目标动态约束的经营管理和生产操作的智能优化决策,把异构设备连接起来、把数据汇集起来,实现在边缘或云端计算通过完整的数据采集集成增强工业互联网平台设备连接能力,采用一些数学算法或理论,通过大量深度学习算法模型提高水平的数据模型和大数据分析能力,同时增强对设备安全保障。

37.在本实施例中具体地,如图1所示,所述数据采集模块与所述mes 系统和所述ba系统分别通讯连接,负责与ba、mes系统间的数据通讯。数据采集模块用于采集高炉检测数据包括从ba系统采集原燃料数据、热风炉数据、高炉本体数据、高炉上料数据、槽下称量数据、出铁和出渣数据、煤粉喷吹数据、铁水温度和重量数据、能源介质数据等,向ba系统下发的配料计划、布料矩阵、风量风压设定值等生产调整指令;从mes系统接收生产计划、检化验数据,向mes系统上传生产实绩,所述边缘计算模块用于将所述高炉检测数据中需进行图像识别的高炉检测数据进行采集并进行应用预处理,数据采集工业网关应具备与多种接入网络方式、底层通讯协议的兼容能力。数据采集应具备采集智能感知所需的智能监测信号的功能。视屏信号的接入与处理宜采用具有独立的gpu边缘计算设备。

38.在本实施例中具体地,所述数据中心模块用于存储平台所需的高炉检测数据、统计数据、智能模型预测结果及高炉规则专家知识,存储系统所需的检测数据、统计数据、模型结果及专家知识的功能,数据中心硬件配置应满足高炉一代炉龄数据运行及存储的需求,且具备在线冗余热备功能。如图3所示所述数据库模块包括时序数据库、关系数据库以及非结构化数据库,所述时序数据库用于存储高炉实时数据,所述关系数据库用于存储高炉历史数据,所述非结构化数据库用于存储高炉检测数据中的非结构化数据。平台层应配置时序数据库、关系数据库和非结构化数据库;分别用于存储实时数据、历史数据以及图像、视频、音频信号的纳入。

39.在本实施例中具体地,所述智能模型模块用于深度学习算法分别建立炉顶布料、炉身运行、风口及铁口变化、炉缸状态的多个智能算法模型智能模型应以检测数据为基础,结合智能监测信号,宜采用智能算法,以建立与炉顶布料、炉身运行、风口及铁口变化、炉缸状态相关联的工艺模型。通过高炉检测数据对所述多个智能算法模型进行迭代训练,根据损失函数对所述智能算法模型进行寻优调参,通过所述多个智能算法模型预多维度测得到高炉的状态预测结果。

40.在本实施例中具体地,所述智能模型中炉顶布料仿真模型应根据布料实绩数据计算每批料的料流轨迹和料面形状,获取高炉料面形状、径向上的o/c比分布等信息,模拟3~5批料的布料效果。应利用开炉前的布料测试数据对理论计算进行校正,提高模型计算精度。本发明采用具备在线自学习功能的数学模型,可以实时根据在线扫描到的料面形状对模型计算结果进行在线修正,以提升模型的准确率。

41.炉料跟踪模型应依据料批实际重量,结合配料成分矿石品位计算每批料的实际铁量和焦比,进而根据料线和料批数信息,实时计算每批料入炉后在炉内高度方向上的位置(冶炼周期计算)及动态燃料比,形成炉内料批位置和形状信息镜像,为确定料柱下料过程中所匹配的喷煤量、命中目标炉温提供依据。

42.炉顶气流评估模型应依据炉顶气流相关检测信息判断炉顶煤气流的分布情况。诊断内容包括中心气流、中间气流、边缘气流的强弱、位置信息以及变化的趋势,为布料效果的评价和操作规则的调整提供依据。宜以十字测温数据作为基本数据,并结合对炉顶热成像的图像识别,确定炉顶气流分布对气流进行综合诊断。

43.炉内气流评估模型应评估二次气流在炉身的分布强弱和变化趋势,依据气流的变化辅助管道、滑料、悬料的判断。宜根据炉身静压力分布、炉身冷却壁温度分布以及炉身冷却壁温度变化趋势进行综合诊断。风口气流评估模型应依据各风口尺寸信息,实时计算出各风口的鼓风动能、回旋区深度及理论燃烧温度等,提供风口动能的差异数据为判断风口活跃情况提供依据。

44.操作炉型厚度计算模型应针对高炉结构及材料特性,对炉内不同层高、不同区域砖衬和渣皮厚度进行实时计算,同时进行渣皮结厚的诊断。宜采用以炉体冷却壁温度为基本数据,结合热负荷水冷测温信息进行传热反问题计算的方式。

45.渣皮脱落评估模型应能判断捕捉渣皮脱落的发生,以及每次渣皮脱落的厚度及面积大小,脱落大小的判断需考虑相邻冷却壁的关联脱落。依据位置、厚度、大小信息计算渣皮脱落指标,以此表征一段时间内不同区段冷却壁脱落的频繁程度及严重等级。渣皮脱落的判断宜以冷却壁温度的变化为依据。

46.操作炉型分析模型依据高炉各段冷却壁的历史温度数据,关联同期的生产经济指标,对历史操作炉型进行分类和评估。以此对当前生产的操作炉型进行归类分析,判断当前炉况的优劣,为操作人员优化操作炉型结构提供依据。模型宜采用聚类算法和优化算法对操作炉型进行分类寻优计算。操作炉型评价指标应包括焦比、煤比、综合焦比、风温、高炉利用系数、风量、铁产量以及铁水含si、含s量。其中燃料比、铁产量为评估的主要指标,其余作为次要指标。

47.软熔带形状及根部位置诊断模型应基于实时的生产操作数据,通过传热、物质平衡、热平衡计算获取炉内风口以上的温度场分布,得到炉内软熔带形状。结合生产指标的对比,确定每种操作制度下的最优软熔带形状,为生产操作提供评价参考。模型应能依据炉体冷却壁温度的变化特性以及炉身静压力的变化对软熔带根部位置进行在线自学习修正。

48.炉温预报模型通过计算得到表征高炉炉温状态的炉热指数tq,并基于该指数的变化判断炉温走向,实现炉温预报。炉热指数的计算应考虑炉身下部渣皮脱落对炉热的影响,炉温预报的提前时间宜以 1.5~2小时为佳。模型宜采用机理模型、模糊推理、大数据挖掘、专家经验等多种方式得到炉温变化的趋势预报,以提高炉况不顺情况下的预报精度。

49.炉缸状态诊断模型为炉缸状态系统分析模块,从炉温变化及渣铁流动性表征而进行的炉缸活性分析,实现对炉缸热状态的评估,包括炉芯温度、侧壁温度、铁水温度、理论燃烧温度、炉缸活性指数、炉缸洁净指数计算。基于炉渣成分及原燃料特点的炉渣粘度预测,实现对炉渣流动性的表征,为配料调整和热状态调控提供依据。基于出铁出渣监控及渣铁平衡计算,测算渣铁液面位置及渣铁滞留量,对高炉炉缸透液性进行表征,提供高炉下部的顺行状态评估,为下部调剂提供调整方向。

50.炉缸侵蚀评估模型依据炉缸砖衬温度数据计算获取炉缸内部侵蚀信息,包括侧壁、炉底侵蚀形状、剩余残厚、侵蚀速度,依此对炉缸内型进行数据重构,为关注炉缸侵蚀薄弱点提供数据依据。模型宜采用三维有限元传热的在线计算方法,实时推导炉缸侵蚀形状。

51.风口状态评估模型应对风口安全和运行状态进行全面评估,包括:风口烧损、漏水、结渣、断喷、吹管烧穿状态评估。模型宜采取图像识别方法对风口成像视频和风口区域热像视频进行异常状态识别,同时结合风口水冷捡漏综合判断。

52.关键参数计算模型对高炉生产操作所需的关键参数进行计算,包括:配料计算、优化配料、物料平衡、热平衡、成本计算、ri st操作线。

53.在本实施例中具体地,所述智能诊断模块根据高炉的操作要求建立高炉专家规则知识,并根据所述状态预测结果以及所述高炉专家规则知识,提供相应的操作指导信息对高炉用户生产控制进行规范应从冷却制度、布料制度、送风制度、炉热制度和造渣制度等操作需求出发,建立高炉专家规则知识。应以检测数据和智能模型结果为数据基础,对高炉炉况进行定量化的评价和诊断,并给出操作指导建议。专家规则应与高炉用户生产控制规范融合,具备实用性和可落地性。智能诊断及操作指导是依据高炉测量参数、模型计算结果对高炉生产状态进行运行诊断,并依据诊断结果对高炉操作提出参考建议。其标准流程应包含对数据的特征提取、对生产现象识别、专家规则诊断以及操作指导建议。

54.其中关于一般现象的智能诊断应包括滑料、渣皮的脱落和生长、管道的形成与消失、炉墙热负荷情况、气流分布的变化、炉缸状态的分析、高炉状态的变化、高炉压损情况、高炉下部活跃性、高炉漏水情况判断、炉缸热损失分析、高炉热状态情况分析以及相应的操作指导。

55.a)滑料

56.根据炉顶探尺信息,并结合炉顶煤气温度、炉顶煤气n2含量的变化等信息判断当前是否发生滑料以及滑料的等级,并根据滑料等级提出相应的调剂建议。

57.b)渣皮脱落

58.应依据炉型可视化中炉身热负荷监测和渣皮脱落诊断信息、冷却壁温度变化、碳素溶损反应变化信息判断渣皮脱落的发生及分布情况,并根据渣皮脱落情况提出相应的调剂建议。

59.c)渣皮生长

60.应根据炉型可视化中炉身热负荷监测和炉身厚度计算、冷却壁温度、冷却壁温度的变化信息进行诊断,判断炉墙的结瘤状态,提示操作人员进行操作调整。

61.d)管道形成与消失

62.应根据炉顶煤气中n2含量的变化、高炉压损的变化情况判断是否形成管道以及管道的消失,并根据判断结果提出相应的调剂建议。

63.e)炉墙热负荷

64.应根据炉型可视化中炉身热负荷监测信息判断炉墙热负荷的变化情况,并结合边缘气流情况和炉热指数的变化情况分析炉墙热负荷变化的原因,提示操作人员进行操作制度调整。

65.f)气流分布变化

66.应依据气流可视化的诊断结果,结合十字测温数据以及炉身温度分布和变化等信息判断中心气流、边缘气流、整体气流的分布变化情况,提示操作人员进行操作调整。

67.g)炉缸状态分析

68.应依据炉热可视化中炉缸状态分析模型结果判断炉内铁平衡情况,并根据炉缸残

留铁量和出铁速度分析提供相应的调剂建议。

69.h)高炉状态变化

70.主要分析高炉压损变化、煤气利用情况以及滑料等高炉状态的变化,根据以上几种变化的综合变化情况提出相应的调剂建议。

71.i)高炉压损变化

72.应结合炉热指数、铁水温度、风温等信息,并根据压差情况进行判断,提出相应的调剂建议。

73.j)下部活跃性

74.根据炉腹区域温度上升的次数和高温次数的统计情况判断高炉下部的活跃性,并根据统计数据的变化情况判断下部活跃性的变化,据此提出相应的调剂建议。

75.k)漏水信息诊断

76.根据氢利用率、煤气利用率的变化情况,并结合膨胀罐的补水曲线进行分析,判断当前漏水可能性,并将诊断结果提示给相关操作人员,以便及时处理。

77.l)炉缸侵蚀状态判断

78.结合炉缸热损失分析和炉缸侵蚀模型计算结果诊断当前炉缸侵蚀情况,为高炉安全稳定生产提供可靠保障。

79.j)高炉热状态分析

80.应包括上部热状态和下部热状态分析。

81.上部热状态主要依据煤气利用率变化和上部温度场仿真进行判断,并基于炉热指数变化、滑料情况、炉料下降情况、炉顶煤气n2含量变化、高炉压损变化、煤气利用率变化、风量变化、气流变化等计算结果,分析炉热变化的原因,判断炉热变化后是否恢复,帮助操作人员进行制度调整。

82.下部热状态主要依据炉缸状态分析结果,结合焦比变化、鼓风变化、富氧条件变化等信息提供相应的调剂建议。

83.其中关于特殊现象的智能诊断

84.当高炉状态为正常、高炉风量或风压降低、风量快速升高、复风中任一种时,应进行气流异常、悬料、大滑料、高炉复风情况的规则判断。

85.a)气流异常

86.气流异常判断包括高顶温、压力升高、管道的规则诊断。

87.高顶温规则主要依据料线数据以及炉顶温度,根据料线情况和顶温所在范围提出调剂建议。

88.压力升高规则主要依据为热风炉状态、压损变化、炉热指数、铁水温度以及风量等信息,根据上述参数进行诊断,提出相应调剂建议。

89.管道规则主要依据为煤气利用率、顶温、滑料等参数,如果发生管道给出调剂建议。

90.b)悬料

91.悬料规则主要依据风压、静压力、料尺等参数,并根据参数的变化情况给出相应的调剂建议。

92.c)大滑料

93.大滑料规则主要依据为料尺数据、顶温和高炉状态,结合上述参数,判断滑料等级,并根据诊断结果给出相应调剂建议。

94.d)高炉复风

95.应进行滑料、高顶温、压力升高等规则诊断。

96.其中,滑料规则组的主要依据为料尺数据、顶温和高炉状态,结合上述参数,判断滑料等级,并根据诊断结果给出相应调剂建议。

97.高顶温规则主要依据料线数据以及炉顶温度,根据料线情况和顶温范围提出调剂建议。

98.压力升高规则主要依据为热风炉状态、压损变化、炉热指数、铁水温度以及风量等信息,根据上述参数进行诊断,提出相应调剂建议。

99.结合诊断结果给出的操作指导分为操作调整和制度调整,其中操作调整的手段主要包括减风、湿分调整、喷煤调整、富氧调整、减风恢复、风温调整等部分,制度调整主要包括焦比调整、附加焦调整、焦比恢复、装料制度改变。操作时操作调整应优先于制度调整,只有在大的异常诊断发生时,才启动制度调整机制。

100.所述知识推理模块用于根据所述状态预测结果预设的多个状态类型对高炉进行诊断推理,得到高炉智能诊断结果知识推理机是高炉智能诊断的基本框架,以高炉专家规则为依据实现智能诊断的推理运行。知识推理机应选择适合高炉生产管理特性的推理机制,并具备灵活的编辑及修改功能。

101.所述规则管理模块用于对所述高炉专家规则知识进行测试、搭建、编辑以及管理;所述可视化模块用于对高炉实时状态以及高炉检测数据的数据流程过程进行可视化处理。

102.在本实施例中具体地,如图4所示,所述可视化模块包括炉料可视化单元、气流可视化单元、炉型可视化单元、炉热可视化单元以及安全可视化单元分别从高炉炉料、高炉气流、高炉炉型、高炉炉热以及高炉安全对高炉实时状态通过三维画面的展示方式进行全局性可视化呈现,并提供相应的可视化交互窗口。

103.所述炉料可视化单元用于以图形化的方式全面展示高炉从炉顶布料到熔融整个周期的料面形状、料批位置信息,实时监控炉料状况的变化;所述气流可视化单元用于以视频流的方式对高炉一次气流、二次气流及炉顶气流的分布和强弱变化进行可视化呈现;炉型可视化单元用于以云图、热力图、曲线图的方式通过重构高炉操作炉型,对高炉的冷却壁热负荷分布、软熔带形状、炉型厚度分布以及渣皮脱落分布的可视化图形展示;炉热可视化单元用于展示高炉风口燃烧状态、炉缸热场的层面,全面展示高炉内的热量分布状态,以及炉温预报与炉温实际对比情况及炉缸活性、铁渣平衡数据;安全可视化单元用于对高炉生产的运行状态和异常诊断进行报警提示,展示内容包括水系统检漏信息、炉缸侵蚀状态信息、风口安全诊断信息、布料溜槽状态诊断信息及炉顶齿轮箱状态诊断信息。

104.对于高炉状态综合评价,应按照气流、炉料、炉型、炉热、安全五个维度分别对高炉的运行状态进行规则评分,根据各维度对高炉生产影响的相应权重获取高炉整体运行状态的综合评分。高炉综合评价的考核应考虑原燃料质量对高炉生产状态的影响,需设计独立的原燃料评价规则,以便于生产考核时评价参考。

105.读者应理解,在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、

材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

106.在本技术所提供的几个实施例中,应该理解到,所揭露的装置和方法,可以通过其它的方式实现。例如,以上所描述的方法实施例仅仅是示意性的,例如,步骤的划分,仅仅为一种逻辑功能划分,实际实现时可以有另外的划分方式,例如多个步骤可以结合或者可以集成到另一个步骤,或一些特征可以忽略,或不执行。

107.以上,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到各种等效的修改或替换,这些修改或替换都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。