1.本发明属于电动汽车电池包防护技术领域,具体涉及一种电动汽车电池包用防火罩及其制造方法。

背景技术:

2.在国家标准委员会即将颁布的《电动汽车用动力蓄电池安全要求》标准中要求“电池包或系统在由于单个电池热失控引起热扩散、进而导致乘员舱发生危险之前5min,应提供一个热事件报警信号”。对车用动力电池热失控提出5分钟不应有明火释放到电池包壳体之外,为了满足《电动汽车用动力蓄电池安全要求》的要求,需要对现有防火罩进行改良。

3.在现有技术中,通常会在电芯(模组)和电池包防火罩之间,加设云母片用于防止电芯热失控时喷发的高温气体和火焰导致电池包上盖破损,使电芯喷发的火焰泄露到电池包外部;并在密封的电池包壳体上设置防爆阀,当电芯喷发大量气体时,气体由防爆阀处排出。但是,由于云母机械稳定性差,极易破损,所以不能保证动力电池包在其整个使用生命周期内,保持结构稳定,即存到在使用生命周期的后期,出现裂纹和破损,使防护性能下降,达不到国标要求。

4.发明专利内容

5.针对上述问题,本发明提供一种电动汽车电池包用防火罩及其制造方法,以使得防火罩能够在整个电池包的使用周期内保持结构和性能稳定。本发明的目的是通过以下技术方案实现的:

6.本发明首先提供一种电动汽车电池包用防火罩,其包括基础层、膨胀层和防护层,所述基础层采用阻燃材料制备而成,基础层包括第一基础层和第二基础层,所述膨胀层和防护层布置在第一基础层和第二基础层之间,所述膨胀层布置在第一基础层和防护层之间,所述防护层采用格栅结构,格栅的条状实体位于电芯防爆阀上方,格栅的开口位置对应于相邻两排电芯防爆阀之间的间隙位置;所述膨胀层设于防护层第一底面的外环位置。

7.进一步,所述基础层包括阻燃材料交错编织的防护网或防护布。

8.进一步,所述阻燃材料包括二氧化硅或碳纤维。

9.进一步,所述防护层采用云母族矿物质制备而成。

10.进一步,所述防护层采用至少包括钾、铝、镁、铁、锂中任一金属的铝硅酸盐的材料制备而成。

11.进一步,所述膨胀层宽度不小于5毫米。

12.进一步,防护层的所述格栅结构中的开口为长方形开口;格栅的每一单个条状实体宽度大于其所覆盖的电芯防爆阀的直径。

13.进一步,第二基础层和电池模组之间还设有云母材质的防护板。

14.进一步,所述第二基础层不与防护层相连的一面上涂覆有隔热涂层和/或阻燃涂层。

15.进一步,所述基础层、膨胀层和防护层之间通过以包括增强不饱和聚酯、环氧树脂

和酚醛树脂中一种或多种材料的基体胶体封装为整体的总成部件。

16.本发明进一步提供一种电动汽车电池包用防火罩的制造方法,其采用树脂传递模塑成型方法,包括如下步骤:

17.步骤1:按顺序将第二基础层、防护层、膨胀层和第一基础层依次布设在注塑模具型腔中;

18.步骤2:将步骤1中布设好各层材料的注塑模具加热至100℃~15℃,恒温静置30分钟以上,使膨胀层的材料固化完全;

19.步骤3:将步骤2静置好的注塑模具冷却至室温;

20.步骤4:在真空状态下向注塑模具型腔中导入基体胶体;

21.步骤5:脱模,修整零件边缘获得防火罩终产品。

22.进一步,所述步骤1中具体包括如下步骤:

23.步骤1a:在模具型腔中铺设脱模布和导流网;

24.步骤1b:将第二基础层放置在导流网上;

25.步骤1c:将防护层放置在基础层上预设位置处;

26.步骤1d:在防护层的外环位置处涂覆膨胀层;

27.步骤1e:在膨胀层上铺设第一基础层。

28.进一步,所述基体胶体包括不饱和聚酯、环氧树脂、酚醛树脂中的一种或多种。

29.与现有技术方案相比,本发明的防火罩的有益技术效果在于:

30.(1)零部件结构和性能更加稳定,可以在整个电池包使用的完整生命周期内提供有效防护;

31.(2)本发明的技术方案的防火罩质量更轻,有利于提高动力电池系统能量密度指标,增加车辆续驶里程;

32.(3)本发明的技术方案中所采用的零部件在电池包使用的生命周期结束后,可以回收利用,且零部件可回收重复利用率高。

附图说明

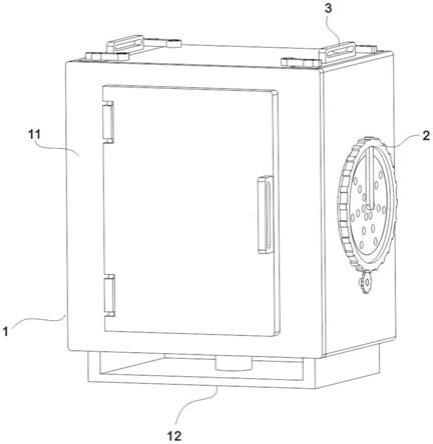

33.图1所示为本发明的电动汽车电池包用防火罩的剖面结构示意图;

34.图2所示为本发明的膨胀层与防护层的布局示意图。

35.其中:

36.1-基础层;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12-第二基础层;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3-防护层。

37.11-第一基础层;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2-膨胀层;

具体实施方式

38.下面结合附图对本发明的优选实施例加以说明。

39.实施例1:

40.本实施例提供一种电动汽车电池包用防火罩,其包括基础层1、膨胀层2和防护层3,采用四层结构设计,基础层1包括第一基础层11和第二基础层12,膨胀层2和防护层3布置在第一基础层11和第二基础层12之间,其中,膨胀层2布置在第一基础层11和防护层3之间,如图1所示;基础层1、膨胀层2和防护层3之间通过以包括增强不饱和聚酯、环氧树脂和酚醛

树脂中一种或多种材料的基体胶体封装为整体的总成部件。

41.其中:

42.基础层1:为以阻燃材料采用交错编织为防护布形式,优选地,基础层1以二氧化硅为基材的阻燃防护材料,或碳纤维材料,多层复合组合;

43.膨胀层2:为受热膨胀层,当温度超过100℃时,该材料发生膨胀反映;

44.防护层3:为云母族矿物质,优选的,为钾、铝、镁、铁、锂等金属的铝硅酸盐;

45.图示实施例中,防护层3采用格栅结构,格栅的条状实体32位于电芯防爆阀垂直方向的正上方,格栅的每一单个条状实体32的宽度大于其所覆盖的电芯防爆阀的直径;格栅的开口31采用矩形结构,并对应于相邻两排电芯防爆阀之间的间隙位置;胀层2设于防护层3的格栅框架的外环位置,最好是封闭式的环形结构,膨胀层宽度不小于5毫米,如图2所示。

46.在优选的实施例中,所述基础层1包括阻燃材料交错编织的防护布,防护层3采用云母族矿物质制备而成,尤其是钾、铝、镁、铁、锂等金属的铝硅酸盐。其中,阻燃材料包括二氧化硅或碳纤维材料,防护布也可以采用不同材料形成多层复合组合的结构。

47.在其他的实施例中,第二基础层和电池模组之间还设有云母材质的防护板。

48.在其他的实施例中,所述第二基础层不与防护层相连的一面上涂覆有隔热涂层和/或阻燃涂层。

49.本实施例的车用电池包用防护罩的防护原理是:

50.由于防护层3被增强不饱和聚酯、环氧树脂与酚醛树脂基体胶体包覆在多层基础层1中,具有较高的结构强度和结构稳定性,从而起到保护云母族矿物质的目的,使得所述防护层3在电池包完整生命周期内,保持结构和性能稳定性,进而使电池包完整生命周期内持续满足国标要求;

51.当电芯喷发热气流和火焰冲击到基体胶体,使基体胶体融化;然后,电芯喷发热气流和火焰会冲击到防护层3,防护层3将电芯喷发热气流和火焰的热量传导给防护层3周围的基体胶体,加速胶体融化,使基础层与基体胶体分离,加之防护层3采用格栅式的结构,使得可以在多层基础层1间形成空隙,利于热气流和火焰在基础层1中传导到电池包防爆阀处,最终将热气流排到电池包壳体外;

52.由于基础层1具有吸热和热存储能力,使电芯喷发的火焰在经过第二基础层12网状结构时温度降低;同时火焰经过网状结构的第二基础层12的阻碍,进而达到灭火的功能。

53.电芯防爆阀垂直上方设置的防护层3的条状实体32,可以阻碍电芯喷发热气流和火焰损坏条状实体32正上方的第一基础层11,进一步防止电芯喷发热气流和火焰损坏套设在防火罩上方的电池包壳体上盖;

54.同时,当膨胀层2受到电芯喷发热气流和火焰冲击时发生膨胀,进一步地使防护层3边缘向垂直方向负方向翘曲,从而可以改变电芯喷发热气流和火焰传播路径,避免电芯喷发热气流和火焰冲击电池包上盖和壳体间的密封材料而导致的密封材料变性损坏,因此可以有效防止火焰沿密封面传播到电池包壳体外部。

55.实施例2:

56.本实施例提供一种电动汽车电池包用防火罩的制造方法,使用增强不饱和聚酯、环氧树脂与酚醛树脂为基体胶体,采用树脂传递模塑成型(rtm)技术,使基础层、膨胀层和防护层三者构成总成零部件,其具体的工艺方案为:

57.s1:先在模具模腔中铺设脱模布、导流网;

58.s2:将第二基础层12放置在导流网之上,

59.s3:再将防护层3放置在第二基础层12上层预设位置

60.s4:使用涂覆机器人,将膨胀材料涂覆在基础层12和防护层3之上(此处为非全表面涂覆,并留有胶体导流口,以便后续真空注塑工序实施时,胶体由第二基础层12通过胶体导流口,扩散到第一基础层11侧)

61.s5:将第一基础层11铺设在膨胀层2之上

62.s6:将载有第二基础层12、防护层3、膨胀层2和第一基础层11的注塑模具,加热至100℃~150℃,恒温静止时间30分钟以上,以达到膨胀层材料固化的目的;

63.s7:将载有第二基础层12、防护层3、膨胀层2和第一基础层11的注塑模具冷却至室温;

64.s8:在第二基础层12上铺设真空袋;

65.s9:抽真空;

66.s10:向型腔中导入树脂基体胶体;

67.s11:脱模,修整零件边缘,获得电池防护罩终产品。

68.最后说明的是,以上优选实施例仅用以说明本发明的技术方案而非限制,尽管通过上述优选实施例已经对本发明进行了详细的描述,但本领域技术人员应当理解,可以在形式上和细节上对其做出各种各样的改变,而不偏离本发明权利要求书所限定的范围;附图及实施例中所述尺寸与具体实物无关,不用于限定本发明的保护范围,实物尺寸可根据实际需要进行选择和变换。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。