1.本发明属于测井设备技术领域,涉及轮式牵引器,尤其涉及一种可提高轮式牵引器牵引力的耦合仿生驱动轮。

背景技术:

2.随着社会经济的快速发展,各行各业对石油的需求量日益增多,石油开采由中浅层向深层过渡已成为必然趋势。而深层石油开采过程中,总会存在不同程度的故障,需要进行一定的修井作业和测试工作才能保证石油天然气的正常生产,这就对测井仪器输送工具的输送能力提出了更高的要求。

3.然而,现有的水平井轮式牵引器,随着开采深度的增加,需要克服电缆与井壁的摩擦阻力增大,牵引器牵引力不足,使得作业工具难以抵达目的层;此外,由于轮齿与管壁存在摩擦,齿顶磨屑排出不及时易加剧磨损,驱动轮翻越障碍时,齿面残留磨屑容易划伤齿面。因此,如何提高牵引器牵引力,延长驱动轮的使用寿命是目前急需解决的问题。

4.针对上述问题,现有研究人员提出了如下解决方案:

①

通过改变驱动轮轮齿的齿形以提高犁沟摩擦系数,进而增加牵引力,但其所采用的锥形和三棱柱形尖齿存在易磨损和强度不足等问题;

②

通过设计燕尾滑块锁紧机构来提高牵引器的牵引力,但伸缩前进时无法保证牵引器的工作效率。

技术实现要素:

5.本发明的目的在于克服上述现有技术的缺点,提供一种可提高轮式牵引器牵引力的耦合仿生驱动轮,在提高牵引器牵引力的同时增强了牵引器驱动轮的越障能力和脱黏减附能力,并提高了轮齿的耐磨性能和散热能力,从而延长驱动轮的使用寿命。

6.为实现上述目的,本发明提供了如下技术方案:

7.这种可提高轮式牵引器牵引力的耦合仿生驱动轮,包括多个轮齿,所述轮齿的齿面加工有仿毛蚶壳体表面形貌纹路的凸起结构。

8.进一步,所述凸起结构包括位于轮齿顶面的柱型耦元体结构,位于轮齿两侧面的凸球型耦元体结构,所述柱型耦元体结构包括呈阵列排布的多个柱状单元,所述凸球型耦元体结构包括呈阵列排布的多个凸球。

9.进一步,所述凸球在轮齿侧面的表面分布率为12%~20%。

10.进一步,所述凸球直径为0.1~0.7mm。

11.进一步,相邻凸球的球心距为1~3mm。

12.进一步,可用矩型耦元体结构替代所述柱型耦元体结构,所述矩型耦元体结构包括呈阵列排布的多个长方体单元。

13.进一步,所述柱状单元在轮齿顶面的表面分布率为18%~25%。

14.进一步,所述柱状单元的尺寸为(φ0.1~φ0.7)mm

×

(1~7)mm。

15.进一步,多个所述柱状单元行列排布于轮齿顶面,同一列相邻柱状单元的间距为

0.1~0.5mm,同一行相邻柱状单元的间距为0.5~1mm。

16.进一步,所述耦合仿生驱动轮选用30crnimo合金钢材料制成。

17.与现有技术相比,本发明提供的技术方案包括以下有益效果:通过在轮齿的齿面加工有仿毛蚶壳体表面形貌纹路的凸起结构,该凸起结构包括位于轮齿顶面的柱型耦元体结构和位于轮齿两侧面的凸球型耦元体结构;当驱动轮在一定的正压力作用下沿管壁行走时,轮齿在管道表面楔入时会产生犁沟效应,并在管道表面留下一定的沟槽,而柱型耦元体结构的设计,可以增大轮齿与管壁之间的摩擦力,进而提高轮式牵引器的牵引力,且不会影响套管的后续使用,其相比于常规驱动轮具有更为良好的牵引特性;同时,凸球型耦元体结构的设计,还能够增强牵引器驱动轮的越障能力和脱黏减附能力,并提高轮齿的耐磨性能和散热能力,从而延长驱动轮的使用寿命。

附图说明

18.此处的附图被并入说明书中并构成本说明书的一部分,与说明书一起用于解释本发明的原理。

19.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

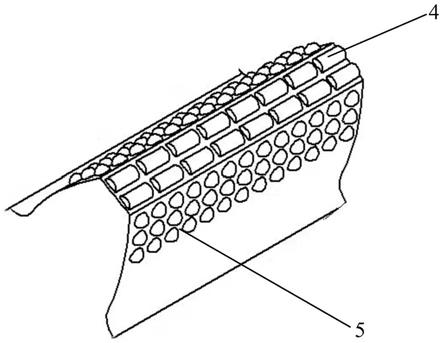

20.图1为本发明提供的可提高轮式牵引器牵引力的耦合仿生驱动轮的结构图;

21.图2为图1的局部图;

22.图3为图1的侧视图;

23.图4为本发明提供的凸球表面越障原理示意图;

24.图5为本发明驱动轮凸球表面摩擦增阻示意图;

25.图6为本发明中轮齿侧面的凸球与磨屑作用原理示意图;

26.图7为本发明中轮齿顶面的柱状单元与磨屑作用原理示意图;

27.图8为本发明提供的矩型耦元体结构图;

28.图9为本发明提供的柱型耦元体结构图;

29.图10为本发明凸球摩擦系数f1与凸球直径d及水平面上投影圆直径d1的对应关系图;

30.图11为本发明柱状单元摩擦系数f3与圆柱半径r的对应关系曲线。

31.其中:1、轮齿;2、柱型耦元体结构;3、凸球型耦元体结构;4、柱状单元;5、凸球;6、长方体单元。

具体实施方式

32.这里将详细地对示例性实施例进行说明,其示例表示在附图中。下面的描述涉及附图时,除非另有表示,不同附图中的相同数字表示相同或相似的要素。以下示例性实施例中所描述的实施方式并不代表与本发明相一致的所有实施方式。相反,它们仅是与所附权利要求书中所详述的、本发明的一些方面相一致的装置的例子。

33.本发明提供一种可提高轮式牵引器牵引力的耦合仿生驱动轮,通过研究蛤蜊和毛蚶壳体的表面特征,在仿生齿轮的齿面上加工仿毛蚶壳体表面形貌纹路的凸起结构,该凸

起结构可增大其与管道壁的犁沟摩擦力以提高牵引能力。

34.为了使本领域的技术人员更好地理解本发明的技术方案,下面结合附图及实施例对本发明作进一步详细描述。

35.实施例1

36.本发明提供了一种可提高轮式牵引器牵引力的耦合仿生驱动轮,其轮齿1的齿面加工有仿蛤蜊和毛蚶壳体表面形貌纹路的凸起结构;所述凸起结构包括位于轮齿1顶面的柱型耦元体结构2,位于轮齿1两侧面的凸球型耦元体结构3,所述柱型耦元体结构2包括呈阵列排布的多个柱状单元4,所述凸球型耦元体结构3包括呈阵列排布的多个凸球5。

37.需要强调的是,在轮齿两侧面设计凸球型耦元体结构3的目的在于:

①

凸球型耦元体结构3在驱动轮翻越管道接箍处台阶障碍时,参见图4,一方面通过对管壁进行犁削从而增加摩擦过程中的运动阻力来增大摩擦系数,参见图5(a);另一方面凸球型耦元体结构3的凸起部分和摩擦副凸起部分相互咬合,可增大摩擦时的运动阻力,使常温摩擦系数增大,参见图5(b),有利于提高驱动轮的抓着力,提高牵引器越障能力,参见图6;

②

凸球型耦元体结构3能够减少磨屑与齿面的接触面积及两接触面间的压力吸附点数,能够减少磨屑对齿面磨损及损伤;

③

凸球型耦元体结构3破坏了磨屑与齿面接触的连续性,使两者之间存在间隙空间,具有一定的撬离和剥离作用,使得磨屑难以在齿面附着。

38.同时,在轮齿1顶面设置柱型耦元体结构2的目的在于:

①

柱型耦元体结构2按照棱纹结构分布所形成的非光滑结构,不仅具有良好的耐磨性能,而且有着比凸球5更优良的摩擦特性,能够增加驱动轮牵引能力,其分布形式如图7所示;

②

柱型耦元体结构2对于原齿面同样具有良好的撬离和剥离作用,能够在一定程度上减少轮齿齿顶磨损损伤,从而延长驱动轮的使用寿命,使驱动轮保持稳定的牵引能力;

③

柱型耦元体结构2增加了轮齿1顶面的表面积,具有良好的散热能力,有利于保持柱型耦元体结构2的耐磨稳定性。

39.进一步,所述凸球5在轮齿1侧面的表面分布率为12%~20%,使得驱动轮轮齿1的侧面形成非光滑结构,以确保具有良好的摩擦特性。

40.进一步,所述凸球5的直径为0.1~0.7mm。

41.进一步,相邻凸球5的球心距为1~3mm。

42.进一步,所述柱状单元4在轮齿1顶面的表面分布率为18%~25%,使得驱动轮轮齿1的顶面形成非光滑结构,以确保具有良好的摩擦特性。

43.进一步,所述柱状单元4的尺寸为(φ0.1~φ0.7)mm

×

(1~7)mm。

44.进一步,多个所述柱状单元4行列排布于轮齿1顶面,同一列相邻柱状单元4的间距为0.1~0.5mm,同一行相邻柱状单元4的间距为0.5~1mm。

45.进一步,所述耦合仿生驱动轮选用30crnimo合金钢材料制成。

46.实施例2

47.参见图1-3所示,本发明提供的这种轮式牵引器耦合仿生驱动轮包括30个轮齿1,每个轮齿1的侧面分别设置39个凸球5,且轴向3列平行均布嵌于轮齿1的侧面,每个轮齿1的顶面设置16个柱状单元4,轴向2列平行均布嵌入轮齿1的顶面。具体地,所述耦合仿生驱动轮的直径为60mm,模数为2;其中,凸球5的直径均为0.6mm,柱状单元4的尺寸为φ0.6

×

1mm,相邻凸球5的球心距为1mm,16个柱状单元4行列排布于轮齿顶面,同一列相邻柱状单元4的间距为0.3mm,同一行相邻柱状单元4的间距为0.8mm。其中,凸球5及柱状单元4的数量、排布

方式可根据耦合仿生驱动轮的尺寸进行确定。

48.作为本实施例可选或优选的一种实施方式,凸球5在轮齿1侧面的表面分布率为12%,柱状单元4在轮齿1顶面的表面分布率为18%,使得驱动轮的齿面形成非光滑结构,以确保具有良好的摩擦特性。

49.作为本实施例可选或优选的一种实施方式,所述耦合仿生驱动轮选用30crnimo合金钢材料制成,具有良好的耐磨抗蚀性、强度和韧性,可对井内杂质直接碾碎,确保牵引器工作稳定,保证工作效率。

50.本实施例提供的这种耦合仿生驱动轮,其轮齿1的两侧面分别设置有39个凸球5,在对其进行力学性能分析后,其摩擦系数f1的计算公式为:其中,n1为犁沟力,f1法向载荷,d1为圆形凸球压入管道深度为δ1时,接触表面在水平面上投影圆的直径,d为凸球5的直径,牵引器在实际的工作过程中d1≤d,结合图10可知,该耦合仿生驱动轮的最大犁沟摩擦系数为0.424。

51.本实施例提供的这种耦合仿生驱动轮,轮齿的顶面设置柱型耦元体结构2(由16个半柱状单元组成),参见图9,其摩擦系数记作f3,结合图11可知,柱型耦元体结构2的摩擦系数随着半径的增大逐渐减小并趋向于0.625。考虑到驱动轮轮齿1顶面面积及16个半柱状单元两行均匀排布等情况,此处选择圆柱半径r=0.3mm,压入深度δ3=0.2mm时的仿生圆柱结构进行分析,此时摩擦系数f3=2.5,同时分析可知,在半径一定的情况下,楔入深度越大,犁沟摩擦系数越大。

52.通过上述对比分析可知,柱型耦元体结构2的犁沟摩擦系数大于凸球型耦元体结构3的犁沟摩擦系数。该耦合仿生驱动轮,均布的凸球型耦元体结构3的最大犁沟摩擦系数为0.424;当楔深为0.2mm时,仿生耦合驱动轮柱型耦元体结构2的犁沟摩擦系数为2.5,而传统驱动轮的最大犁沟摩擦系数为1.6,仿生耦合驱动轮相比传统驱动轮牵引能力可提高89%。

53.此外,可利用矩型耦元体结构(由16个长方体单元6组成)来替代柱型耦元体结构2,参见图8,16个长方体单元6四列四行均匀排布于轮齿1的顶面;由于其非光滑结构,同样具有良好的耐磨性能,而且有着比凸球5更优良的摩擦特性,能够增加驱动轮牵引能力;

②

矩型耦元体结构对于原齿面同样具有良好的撬离和剥离作用,能够在一定程度上减少轮齿齿顶磨损损伤,从而延长驱动轮的使用寿命,使驱动轮保持稳定的牵引能力;

③

矩型耦元体结构还增加了轮齿1顶面的表面积,具有良好的散热能力,有利于保持矩型耦元体的耐磨稳定性。

54.本实施例提供的这种耦合仿生驱动轮,其应用于水平井轮式牵引器,当驱动轮在一定的正压力作用下沿管壁行走时,轮齿1在管道表面楔入时会产生犁沟效应,并在管道表面留下一定的沟槽,为了确保所提出的仿生耦合驱动轮不会影响套管的后续使用,其相比于常规驱动轮具有更为良好的牵引特性,本技术发明人通过ansys workbench有限元软件,在3000n正压力的作用下,对常规驱动轮和仿生驱动轮作用后套管的变形以及等效应力进行分析,参见下表:

[0055][0056]

经过上述分析可知,仿生驱动轮的最大等效应力大于常规驱动轮的最大等效应力,且均小于管道材料的屈服极限,同条件下仿生驱动轮比常规驱动轮更容易产生犁沟效应,既不会对管壁造成破坏,也不会影响套管的后续使用,并且比常规驱动轮更容易获得较大驱动力。

[0057]

综上,本发明提供的这种耦合仿生驱动轮,其齿面所加工的仿蛤蜊和毛蚶壳体表面形貌纹路的凸起结构,不仅具有良好的耐磨性能和散热能力,并且具有良好的越障抓着力,同时还可对水平井轮式牵引器行进过程中产生的磨屑具有良好的剥离作用,能够大大地提高驱动轮的使用寿命。

[0058]

以上所述仅是本发明技术方案的具体内容,使本领域技术人员能够理解或实现本发明。对这些实施例的多种修改对本领域的技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。

[0059]

应当理解,本发明并不局限于上述已描述的内容,并且可以在不脱离其范围进行各种修改和改变。本发明的范围仅由所附的权利要求来限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。