1.本发明属于超硬刀具热疲劳检测领域,尤其涉及超硬刀具热疲劳裂纹状态实时智能监测系统及评价模型。

背景技术:

2.统计资料显示,在所有零部件失效行为中,有50%~90%属于疲劳破坏(包括热疲劳、冲击疲劳、腐蚀疲劳和热-机械疲劳等)。一般情况下,疲劳破坏特指那些导致开裂或破坏的性能变化。可见,影响结构安全性的“疲劳”,实际上就是裂纹从成核、萌生、扩展,到最终破坏的整个过程。

3.超硬材料刀具铣削时的工作状况一般比较恶劣,常常需要承受循环载荷以及冷热交替的温度变化,刀具材料内部会产生反复变化的热应力和热应变,从而引起刀具材料的热疲劳损伤,刀具易折易碎,刀具寿命低。

技术实现要素:

4.本发明所要解决的技术问题是针对背景技术的不足提供了超硬刀具热疲劳裂纹状态实时智能监测系统及评价模型。

5.本发明为解决上述技术问题采用以下技术方案:

6.一种超硬刀具热疲劳裂纹状态实时智能监测系统,包括计算机,计算机上连接有,

7.动态测力仪,用于监测刀具铣削力变化,获得铣削力信号c1;

8.声发射传感器,用于监测并获取刀具不同裂纹形式和损伤状态时的声发射信号c2;

9.红外测温仪,用于监测切削区温度变化,并获取温度信号c3;

10.集成压电加速度传感器,用于监测激振频率及幅值的变化,获取振动信号c4;

11.所述动态测力仪、声发射传感器、红外测温仪、集成压电加速度传感器采集数据后通过信号处理与a/d转换,将数据存入计算机中。

12.一种超硬刀具热疲劳裂纹状态智能评价模型,包括如下步骤:

13.s1,建立超硬刀具热疲劳状态待评物元模型矩阵:

[0014][0015]

式中:p0为某一待评的超硬刀具;ci(i=1,2,...n)为热疲劳裂纹状态等级n

oj

的特征,即影响超硬刀具热疲劳状态评价的主要因素;xi为p0关于ci的量值,即待评超硬刀具热疲劳裂纹状态的具体数值;

[0016]

s2,将权利要求1中的铣削力信号c1、声发射信号c2、温度信号c3、振动信号c4带入矩阵r中,得到:

[0017]

物元r的经典域确定为:

[0018][0019]

式中:n

0j

为超硬刀具热疲劳裂纹状态的第j个等级,j=1~4;x

oji

为n

0j

关于ci所规定的量值的范围,即n

0j

的经典域;a

0ji

——超硬刀具在某一裂纹状态时某一特征信号经典域的最小值;b

0ji

——超硬刀具在某一裂纹状态时某一特征信号经典域的最大值;

[0020]

物元r的节域确定为:

[0021][0022]

式中:p为超硬刀具热疲劳裂纹状态的全部等级;x

pi

为p关于ci所取的量值范围,即p的节域;a

pi

——某一特征信号节域的最小值;b

pi

——某一特征信号节域的最大值;

[0023]

s3,根据确定的物元模型以及刀具与其热疲劳状态等级的关联函数kj(ui);

[0024]

则待评超硬刀具与其热疲劳裂纹状态等级的关联度为:

[0025][0026]

其中:|x

0ji

|=b

0ji-a

0ji

[0027][0028][0029]

αi——为所选取的特征评价指标(铣削力信号、声发射信号、振动信号、温度信号)的权重系数,

[0030]

s5,根据关联度确定超硬刀具的热疲劳状态为正常、裂纹萌生、裂纹扩展、主裂纹生成或者刀具破损;

[0031]

s6,计算机实时显示刀具破损情况,若刀具的热疲劳状态为裂纹萌生,则调整加工条件或加工参数;若刀具的热疲劳状态为主裂纹生成,则更换刀具。

[0032]

本发明采用以上技术方案与现有技术相比,具有以下技术效果:

[0033]

1、本发明探索引入多元数据量化决策新方法——可拓物元评价方法,以切削过程

中超硬刀具热疲劳裂纹状态为研究对象,构建基于可拓物元的超硬刀具热疲劳裂纹状态评价预报模型。该模型通过检测到的特征信号数值(铣削力信号、声发射信号、温度信号、振动信号),实时生成计算与超硬刀具热疲劳状态对应的关联函数与关联度,从而量化表示超硬刀具的热疲劳状态;

[0034]

2、本发明将定性与定量指标有机结合,使评价结果合理准确,评价方法灵活宜用。研究表明,cnc机床配备刀具监测系统后可减少故障停机时间的75%,提高生产率10~60%,提高机床利用率50%以上。美国kennametal公司的研究表明,刀具监测系统不仅提高了刀具本身的利用率,而且可避免刀具失效所导致的工件报废和机床故障,节约费用达30%。

附图说明

[0035]

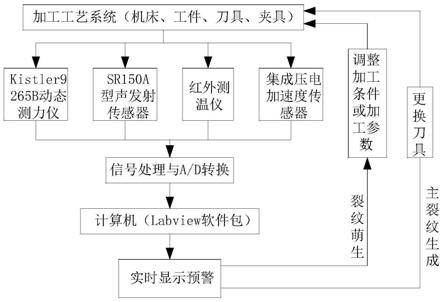

图1为实施例一的流程图;

[0036]

图2为实施例二的流程图。

具体实施方式

[0037]

下面结合附图对本发明的技术方案做进一步的详细说明:

[0038]

本发明的描述中,需要理解的是,术语“左侧”、“右侧”、“上部”、“下部”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,“第一”、“第二”等并不表示零部件的重要程度,因此不能理解为对本发明的限制。本实施例中采用的具体尺寸只是为了举例说明技术方案,并不限制本发明的保护范围。

[0039]

实施例一

[0040]

本发明提供一种超硬刀具热疲劳裂纹状态实时智能监测系统,包括包括计算机,计算机上连接有,

[0041]

动态测力仪,用于监测刀具铣削力变化,获得铣削力信号c1;

[0042]

声发射传感器,用于监测并获取刀具不同裂纹形式和损伤状态时的声发射信号c2;

[0043]

红外测温仪,用于监测切削区温度变化,并获取温度信号c3;

[0044]

集成压电加速度传感器,用于监测激振频率及幅值的变化,获取振动信号 c4;

[0045]

所述动态测力仪、声发射传感器、红外测温仪、集成压电加速度传感器采集数据后通过信号处理与a/d转换,将数据存入计算机中。

[0046]

具体的:

[0047]

高速铣削时超硬刀具的工作状况异常复杂,包括热、力的综合作用,要全面反映加工过程中超硬刀具的真实状态,就要对多个相关信号进行拾取、监测和分析。不同的特征信号对加工中刀具的失效状态有不同的敏感程度。设计超硬刀具热疲劳裂纹信号检测系统如图1所示。在系统中采用了力传感器、声发射传感器、温度传感器和振动传感器,以求获得尽可能全面的超硬刀具热疲劳裂纹状态信息。

[0048]

信号采集利用通用计算机接口板卡,红外测温仪、声发射传感器以及加速度计采集数据,采集到的数据存入数据库中。

[0049]

铣削力信号:

[0050]

高速铣削时铣削力中带有高频振动成分。这是由于刀齿周期性地撞击工件,相当于刀具对工件施加周期的脉冲冲击,周期的冲击引起刀具一—工件振动,振动又引起铣削厚度变化,铣削厚度的变化又引起了铣削力的变化。因此选用铣削力作为评价超硬刀具热疲劳裂纹状态的特征参数之一。

[0051]

用kistler9265b动态测力仪测量动态铣削力。实验结果表明,当切削速度、每齿进给量、径向切深分别变化时,切削力的轴向分力fy和垂向分力fz均变化不大,只有径向方向的分力fx变化显著,因此选用fx来代表与衡量切削力的变化。

[0052]

声发射信号:

[0053]

声发射(acoustic emission,ae)信号是材料内部的弹性变形能突然释放所产生的弹性应力波,它直接来源于切削区,具有频率高、灵敏、响应快的特点,非常适合于超硬刀具热疲劳裂纹状态的监控。采用sr150a型声发射传感器测量超硬刀具不同裂纹形式和损伤状态时的声发射信号,用matlab技术对声音信号进行处理与分析,建立热疲劳裂纹状态与声音信号之间的联系,确定其对应关系。

[0054]

温度信号:

[0055]

超硬刀具高速切削钛合金时,切屑与前刀面接触面积小,切削时刀尖应力大,以及钛合金材料导热系数较小,致使切削热不易散失极易引起切削区局部高温。特别是刀具出现热疲劳损伤后,与工件的磨擦面积、摩擦力都会增大,加工区的温度显著升高。采用人工热电偶法测量铣削温度,采用小波变换对测量的温度信号进行处理,处理后的结果具有明显的规律性。

[0056]

振动信号:

[0057]

刀具热疲劳裂纹的产生会直接影响加工过程的动态特性,引起激振频率及幅值的变化,因此,通过监测振动信号能准确了解刀具热疲劳损伤的状况。采用内置icp(integrated circuits piezoelectric)集成压电加速度传感器ca-yd-1182来获取信号,因为加速度参量相对于位移和速度参量来说测量比较方便和经济。

[0058]

实施例二

[0059]

本发明还公开一种超硬刀具热疲劳裂纹状态智能评价模型,如图1和2所示,包括如下步骤:

[0060]

s1,建立超硬刀具热疲劳状态待评物元模型矩阵:

[0061][0062]

式中:p0为某一待评的超硬刀具;ci(i=1,2,...n)为热疲劳裂纹状态等级n

oj

的特征,即影响超硬刀具热疲劳状态评价的主要因素;xi为p0关于ci的量值,即待评超硬刀具热疲劳裂纹状态的具体数值;

[0063]

s2,将铣削力信号c1、声发射信号c2、温度信号c3、振动信号c4带入矩阵r 中,得到:

[0064]

物元r的经典域确定为:

[0065][0066]

式中:n

0j

为超硬刀具热疲劳裂纹状态的第j个等级,j=1~4;x

oji

为n

0j

关于ci所规定的量值的范围,即n

0j

的经典域;a

0ji

——超硬刀具在某一裂纹状态时某一特征信号经典域的最小值;b

0ji

——超硬刀具在某一裂纹状态时某一特征信号经典域的最大值;

[0067]

物元r的节域确定为:

[0068][0069]

式中:p为超硬刀具热疲劳裂纹状态的全部等级;x

pi

为p关于ci所取的量值范围,即p的节域;a

pi

——某一特征信号节域的最小值;b

pi

——某一特征信号节域的最大值;

[0070]

s3,根据确定的物元模型以及刀具与其热疲劳状态等级的关联函数kj(ui);

[0071]

则待评超硬刀具与其热疲劳裂纹状态等级的关联度为:

[0072][0073]

其中:|x

0ji

|=b

0ji-a

0ji

[0074][0075][0076]

αi——为所选取的特征评价指标(铣削力信号、声发射信号、振动信号、温度信号)的权重系数,

[0077]

s5,根据关联度确定超硬刀具的热疲劳状态为正常、裂纹萌生、裂纹扩展、主裂纹生成或者刀具破损。

[0078]

具体的,关联度的大小表示待评超硬刀具与其对应的热疲劳状态等级的符合程度,数值越大,则待评超硬刀具与该热疲劳状态等级的符合程度越高。根据实测的特征信号(铣削力信号、声发射信号、温度信号、振动信号)数据计算得出每个瞬时超硬刀具热疲劳状态对应的关联度数值,从而判断刀具的真实热疲劳状态。如果刀具已经呈现热疲劳破损状态,则要及时更换刀具,以免破坏工件的加工精度,甚至损坏机床设备;如果超硬刀具内部

已经出现了微裂纹,也要及时调整加工条件和加工参数,争取尽量延长刀具的使用寿命。

[0079]

在lab-view平台上设计前面板、框图程序、图标/接线端口,实现虚拟测量仪器;利用lab-view中的cin技术,实现与c语言的接口,完成测量数据的计算与评价功能。

[0080]

正常情况下,整个评价过程内嵌于超硬刀具热疲劳裂纹检测系统中,系统根据检测的特征信号值及超硬刀具热疲劳状态判别准则,自动生成超硬刀具热疲劳状态。该评价方法合理准确,简洁直观。

[0081]

s6,计算机实时显示刀具破损情况,若刀具的热疲劳状态为裂纹萌生,则调整加工条件或加工参数;若刀具的热疲劳状态为主裂纹生成,则更换刀具。

[0082]

本技术领域技术人员可以理解的是,除非另外定义,这里使用的所有术语 (包括技术术语和科学术语)具有与本发明所属领域中的普通技术人员的一般理解相同的意义。还应该理解的是,诸如通用字典中定义的那些术语应该被理解为具有与现有技术的上下文中的意义一致的意义,并且除非像这里一样定义,不会用理想化或过于正式的含义来解释。

[0083]

以上实施例仅为说明本发明的技术思想,不能以此限定本发明的保护范围,凡是按照本发明提出的技术思想,在技术方案基础上所做的任何改动,均落入本发明保护范围之内。上面对本发明的实施方式作了详细说明,但是本发明并不限于上述实施方式,在本领域普通技术人员所具备的知识范围内,还可以再不脱离本发明宗旨的前提下做出各种变化。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。