1.本实用新型涉及压缩机技术领域,具体涉及一种储液器。

背景技术:

2.储液器主要起到贮藏、气液分离和过滤等作用,在储液器内部设置有滤网组件和固定板,申请号为200610036684的专利文献公开了炉焊固定的储液器,炉焊操作复杂,生产成本高,申请号为201410299171.9的专利文献公开了激光焊接的储液器,采用激光焊接围绕筒体的轴线在筒体上个形成整圆的连续焊缝,焊接变形大,生产效率低,能量消耗大。

技术实现要素:

3.本实用新型旨在克服现有技术的不足,本实用新型提供了一种储液器,所述储液器的滤网组件和固定板通过不连续焊接的方式固定在筒体内,保证储液器的结构稳定,同时减少能量消耗,提高生产率。

4.本实用新型提供一种储液器,所述储液器包括筒体,固定板和滤网组件;所述固定板位于所述筒体内,所述固定板与所述筒体焊接固定;所述滤网组件焊接固定在所述筒体内;

5.所述焊接为激光穿透焊接,或者所述焊接为氩弧焊接,或者所述焊接为mag焊接;

6.所述焊接为激光穿透焊接时,所述筒体外部形成有若干个断续焊缝,所述焊接为氩弧焊接时或者为mag焊接时,所述筒体外部形成有若干个焊点。

7.所述滤网组件包括网罩、网座和支架,所述支架套接在所述网座外,所述网罩基于所述支架固定在所述网座上;

8.所述支架和所述网座之间为刚性连接,或所述支架和所述网座为一体成型部件。

9.所述支架包括第一翻边部和第二翻边部,所述第一翻边部一端通过第一弯折部与所述第二翻边部连接件,所述第一翻边部的另一端背向所述筒体内壁的折弯形成第二弯折部。

10.所述筒体的壁厚为t,所述第一翻边的壁厚为t1,所述固定板壁厚为t2,所述t和t1的关系为:0.5t<t1<t;

11.所述t和t2的关系为:0.5t<t2<3t。

12.所述储液器还包括进气管和排气管,所述筒体的顶部设置有第一圆形通孔,所述筒体的底部设置有第二圆形通孔;所述第一圆形通孔与所述进气管相配合,所述第二圆形通孔与所述排气管相配合。

13.所述筒体的内径为d,所述固定板的外径为d1,所述滤网组件的外径为d2,所述d和d1的约束关系为:-1mm《d-d1《1mm;

14.所述d和d2的约束关系为:-1mm《d-d2《1mm。

15.所述焊接为激光穿透焊接时,所述焊缝的形状为直线,或曲线,或波浪线型;所述焊接为氩弧焊接时或者为mag焊接时,所述若干个焊点中的单个焊点为圆形。

16.所述断续焊缝中任一焊缝的长度为l,所述固定板的圆周侧壁的高度为l1,所述支架的第一翻边高度为l2;

17.所述l与l1的约束关系为:2mm《l《l1 10mm;

18.所述l与l2的约束关系为:2mm《l《l2 10mm;

19.所述l的取值在2mm到20mm之间取任意值,所述断续焊缝的总长度为l3,所述l3取值为:l3《240mm。

20.所述断续焊缝中,任意一个断续焊缝与所述筒体轴线的倾斜角为a,所述a的取值在0到90度之间取任意值。

21.所述若干个断续焊缝围绕所述筒体的轴线依次分布在所述筒体上;和/或

22.所述若干个断续焊缝中任意一个断续焊缝与相邻的另一个断续焊缝为镜像对称。

23.本实用新型提供了一种储液器,所述储液器的固定板和滤网组件通过不连续焊接方式固定在所述储液器筒体内,在保证所述储液器的结构稳定性的同时,减少能量的消耗,减少生产成本,提高了生产效率。

附图说明

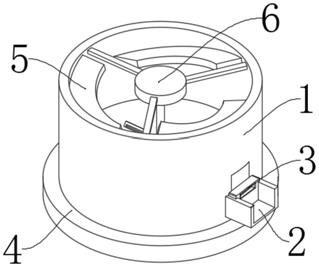

24.图1为本实用新型实施例中储液器结构示意图;

25.图2为本实用新型实施例的滤网组件结构示意图;

26.图3为本实用新型实施例一的储液器断续焊缝示意图;

27.图4为本实用新型实施例二的储液器波浪线断续焊缝示意图;

28.图5为本实用新型实施例二的储液器断续焊缝示意图。

具体实施方式

29.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本实用新型保护的范围。

30.实施例一:

31.图1示出了本实用新型实施例中储液器的结构剖面示意图,如图1所示,所述储液器包括筒体1,滤网组件2和固定板3。所述固定板3通过激光焊接的方式固定在所述筒体1内,所述滤网组件2通过激光焊接的方式固定在所述筒体1内。

32.具体的,通过焊接的方式,将所述固定板3和滤网组件2,固定在所述筒体1内,减少了所述固定板3和所述滤网组件2与所述筒体1配合后,进行压力刻槽的操作。

33.可选的,所述焊接方式可以采用激光焊接,也可以采用氩弧焊接,也可以采用mag焊接。采用激光焊接时,激光在所述筒体1上的运行轨迹会在所述筒体1上形成相应的焊缝,所述焊缝的形状可以是多种多样的。采用氩弧焊接或者mag焊接的方式,需要在焊接位置的筒体1表面加工圆孔,焊料填充于筒体1上的开孔进行焊接,在所述筒体1的开孔位置形成圆形状的焊点结构。

34.进一步的,采用氩弧焊接或者mag焊接时,在所述筒体1外形成三个以上的焊点结构,为确保连接稳定性,所述焊点结构避免对称分布。

35.优选的,采用的激光焊接为穿透焊接,在所述固定板3和所述滤网组件2与所述筒体1配合后,可以直接进行激光穿透焊接,无需在所述筒体1上进行打孔操作,通过激光在筒体1表面形成高温,溶化筒体1母材,填充于筒体1和固定板3,以及筒体1与滤网组件2之间。在激光焊接的过程中,不需要使用焊料,加工操作简单。

36.具体的,所述储液器还包括进气管4和排气管5,所述筒体1可以采用一体成型结构,加工生产方便。

37.进一步的,所述筒体1的顶部设置有第一圆形通孔,所述进气管4与所述第一圆形通管配合,所述进气管4一端通过所述第一圆形通孔与所述筒体1内部连接,制冷液通过所述进气管4进入到所述储液器筒体1中。

38.进一步的,该筒体1的底部设置有第二圆形通孔,所述排气管5与所述第二圆形通孔配合,所述排气管5的一端通过所述第二圆形通孔,与所述筒体1内部连接,所述制冷剂通过所排气管5排出所述筒体1。

39.具体的,所述筒体1可以是一体成型结构,所述筒体1可以是分体结构。在所述筒体1为分体结构时,由两个以上的筒体单元组成,各个筒体单元之间采用焊接密封固定的方式连接。

40.具体的,所述筒体1的内径为d,所述固定板3的外径为d1,所述滤网组件的外径2为d2,所述d和所述d1的约束关系为-1mm《d-d1《1mm,优选的,所述d和d1的约束关系为:-0.2mm《d-d1《0.2mm;

41.所述d和所述d2的约束关系为-1mm《d-d2《1mm,优选的,所述d和d2的约束关系为:-0.2mm《d-d2《0.2mm。

42.具体的,图2示出了本实用新型实施例的滤网组件2的结构剖面示意图,如图2所示,所述滤网组件包括网罩21、网座22和支架23,所述支架23套接在所述网座22上,所述支架23和所述网座22之间为刚性固定,所述网罩21基于所述支架23固定在所述网座22上,所述网罩21固定在所述网座22上,所述网座22为带中心通孔的圆盘结构,所述网座22给所述网罩21提供支撑,提高所述滤网组件2的整体刚性,保证所述滤网组件2的结构稳定性。

43.可选的,所述支架23和所述网座22可以为通过金属板冲压形成的一体成型部件。

44.具体的,所述支架23套接在所述网座22上,所述支架23包括第一翻边部231和第二翻边部232,所述第一翻边部231位于所述筒体1内壁部与所述第二翻边部232之间,所述第一翻边部231与所述筒体1焊接固定。所述支架23还包括第一弯折部233和第二弯折部234,所述第一弯折部233连接所述第一翻边部231和所述第二翻边部232,部分所述第一翻边部231与部分所述第二翻边部232之间具有一定空间,所述网罩21外周边容纳在所述第一翻边部231和所述第二翻边部232之间的空间内,所述第一弯折部233承接所述网罩21,并给所述网罩21定位,使所述网罩21能够准确与所述网座22配合连接。

45.进一步的,在焊接过程中,所述第一翻边部231保护所述网罩21,避免所述网罩21因高温损坏。

46.具体的,所述第一翻边部231一端连接所述第一弯折部233,所述第一翻边部231另一端连接所述第二弯折部234,所述第二弯折部234折弯方向背向所述筒体1的内壁部,方便所述滤网组件2与所述筒体1的配合连接,所述第二弯折部234遮蔽部分所述第一翻边部231与部分所述第二翻边部232之间的空间,所述第一翻边部231阻隔了焊接时产生的热量,防

止在焊接过程中,所述第二翻折部232的内壁面因高温产生氧化皮和焊渣等异物,提升储液器品质。

47.具体的,所述激光焊接为激光穿透焊接,进一步的,采用激光穿透焊接,将所述固定板3和所述筒体1的连接部、所述滤网组件2和所述筒体1的连接部熔融在一起,所述激光焊接过程中,激光的运行轨迹会在所述筒体1的外部会形成焊缝,根据激光焊接的激光运行轨迹,所述焊缝的形状可以为直线,或曲线,或波浪线型。

48.具体的,所述焊缝的宽度在0.5mm到8mm之间取任意值,比如宽度取值可以是0.5mm、1mm、2mm、3mm、4mm、5mm、6mm、8mm等等;优选的,所述焊缝的宽度在1mm到5mm之间取任意值,比如宽度取值可以是1mm、2mm、3mm、4mm、5mm等等,确保焊接的稳固性同时,减少生产成本,保证激光焊接效率。

49.具体的,所述筒体1的壁厚在0.5mm到5mm之间取任意值,比如厚度取值可以是0.5mm、1mm、2mm、3mm、4mm、5mm等等,根据所述筒体1的壁厚大小,采用激光穿透焊接时,激光焊接的功率设置在300w到3500w之间。根据所述筒体1的壁厚选取和合适功率的激光焊接,保证激光焊接的效果。

50.具体的,所述筒体的壁厚为t,所述第一翻边的壁厚为t1,所述固定板壁厚为t2,所述t和t1的关系为:0.5t<t1<t;

51.所述t和t2的关系为:0.5t<t2<3t。

52.图3示出了本实用新型实施例中储液器筒体的断续焊缝形状示意图,具体的,所述若干个焊接单元部沿圆周方向呈多段式依次分布在所述筒体内壁上,形成断续焊缝。

53.具体的,所述筒体1外部焊缝沿圆周方向,分为焊缝131、焊缝132、焊缝133以及焊缝141、焊缝142、焊缝143等多段式分布的焊缝单元。所述激光焊接可以采用断续焊接的方式,在所述筒体1形成以焊缝131、焊缝132、焊缝133以及焊缝141、焊缝142、焊缝143的断续焊缝。

54.具体的,断续焊接时,产生的断续焊缝单元数量在3条到12条之间取任意值。

55.进一步的,所述断续焊接的方式能够确保所述筒体的整体刚性的同时,减少激光焊接的操作,节约加工成本。

56.具体的,所述焊缝131、焊缝132、焊缝133以及焊缝141、焊缝142、焊缝143的长度为l,所述l的取值在2mm到20mm内取任意值,即所述l的取值可以为:2mm、3mm、4mm、5mm、6mm、7mm、8mm、9mm、10mm、11mm、12mm、13mm、14mm、15mm、16mm、17mm、18mm、19mm、20mm等等。

57.所述固定板的圆周侧壁的高度为l1,所述滤网组件的第一翻边的高度为l2,所述l与l1的约束关系为:2mm《l《l1 10mm;

58.所述l与l2的约束关系为:2mm《l《l2 10mm。

59.具体的,所述焊缝131、焊缝132、焊缝133以及焊缝141、焊缝142、焊缝143的总长度为l3,所述l3的取值范围为:l3《240mm,优选的,所述l3的取值范围为:l3《90mm。

60.具体的,所述断续焊缝中,任意一个断续焊缝单元与所述筒体轴线的倾斜角为a,所述a的取值在0到90度之间取任意值,即所述a的取值可以为:0度、10度、20度、30度、40度、50度、60度、70度、80度、90度等等;

61.具体的,所述若干个断续焊缝围绕所述筒体1的轴线依次分布在所述筒体1上。

62.优选的,为了保证所述固定板3和所述滤网组件2固定在所述筒体1内时,受到的压

应力均匀。所述断续焊缝中任意一个断续焊缝单元与相邻的一个断续焊缝单元呈镜像对称分布。

63.本实用新型实施例所提供的一种储液器,所述储液器的固定板3、滤网组件2采用激光焊接的方式固定在所述筒体1上,提供了储液器的整体刚性。所述滤网组件2的支架23设置有第一翻边231和第二翻边232,通过所述第一翻边231和所述第二翻边232形成的空间固定所述滤网组件2的网罩21,在焊接过程中保护所述网罩21,避免所述网罩21出现因高温而损坏的情况,使得储液器产品焊接过程中的不良率减小,提升储液器在焊接过程中的整体性能。

64.本实用新型实施例所提供的储液器,所述储液器中的固定板3、滤网组件2采用激光焊接的方式固定在所述筒体1上,提高了储液器的整体刚性,采用的激光焊接为不连续焊接,形成断续焊缝,减少了能量的损耗,降低了生产成本,提高生产效率。

65.实施例二:

66.图1示出了本实用新型实施例中储液器的结构剖面示意图,如图1所示,所述储液器包括筒体1,滤网组件2和固定板3。所述固定板3通过激光焊接的方式固定在所述筒体1内,所述滤网组件2通过激光焊接的方式固定在所述筒体1内。

67.具体的,通过焊接的方式,将所述固定板3和滤网组件2,固定在所述筒体1内,减少了所述固定板3和所述滤网组件2与所述筒体1配合后,进行压力刻槽的操作。

68.可选的,所述焊接方式为激光焊接,或氩弧焊接,或mag焊接。采用激光焊接时,激光在所述筒体1上的运行轨迹会在所述筒体1上形成相应的焊缝,所述焊缝的形状可以是多种多样的。采用氩弧焊接或者mag焊接的方式,需要在焊接位置的筒体1表面加工圆孔,将焊料填充于筒体1上的开孔进行焊接,从而在所述筒体上的开孔形成焊点结构。

69.进一步的,采用氩弧焊接或者mag焊接时,在所述筒体1外形成三个以上的焊点结构,为确保连接稳定性,所述焊点结构避免对称分布。

70.优选的,采用激光焊接的加工方法为穿透焊接,在所述固定板3和所述滤网组件2与所述筒体1配合后,可以直接进行激光焊接,无需在所述筒体1上进行打孔操作,通过激光在筒体1表面形成高温,溶化筒体1母材,填充于筒体1和固定板3,以及筒体1与滤网组件2之间。在激光焊接的过程中,不需要使用焊料,加工操作简单。

71.具体的,所述储液器还包括进气管4和排气管5,所述筒体1可以采用一体成型结构,加工生产方便。

72.进一步的,所述筒体1的顶部设置有第一圆形通孔,所述进气管4与所述第一圆形通管配合,所述进气管4一端通过所述第一圆形通孔与所述筒体1内部连接,制冷液通过所述进气管4进入到所述储液器筒体1中。

73.进一步的,所述筒体1的底部设置有第二圆形通孔,所述排气管5与所述第二圆形通孔配合,所述排气管5的一端通过所述第二圆形通孔,与所述筒体1内部连接,所述制冷剂通过所排气管5排出所述筒体1。

74.具体的,所述筒体1可以采用一体成型结构,所述筒体1也可以采用分体结构。在筒体1采用分体结构时,由两个以上的筒体单元组成,各个筒体单元之间采用焊接密封固定的方式连接。

75.具体的,所述筒体1的内径为d,所述固定板3的外径为d1,所述滤网组件的外径2为

d2,所述d和所述d1的约束关系为-1mm《d-d1《1mm,优选的,所述d和d1的约束关系为:-0.2mm《d-d1《0.2mm;

76.所述d和所述d2的约束关系为-1mm《d-d2《1mm,优选的,所述d和d2的约束关系为:-0.2mm《d-d2《0.2mm。

77.具体的,图2示出了本实用新型实施例的滤网组件2的结构剖面示意图,如图2所示,所述滤网组件包括网罩21、网座22和支架23,所述网座22为带中心通孔的圆盘结构,所述支架23套接在所述网座22外,所述支架23和所述网座22之间为刚性固定,所述网罩21基于所述支架23固定在所述网座22上,所述网座22给所述网罩21提供支撑,提高所述滤网组件2的整体刚性,保证所述滤网组件2的结构稳定性。

78.可选的,所述支架23和所述网座22可以为通过金属板冲压而成的一体成型部件。

79.具体的,所述支架23套接在所述网座22上,所述支架23包括第一翻边部231和第二翻边部232,所述第一翻边部231位于所述筒体1内壁部与所述第二翻边部232之间,所述第一翻边部231与所述筒体1焊接固定。所述支架23还包括第一弯折部233和第二弯折部234,所述第一弯折部233连接所述第一翻边部231和所述第二翻边部232,部分所述第一翻边部231与部分所述第二翻边部232之间具有一定空间,所述网罩21外周边容纳在所述第一翻边部231和所述第二翻边部232之间的空间内,所述第一弯折部233承接所述网罩21,并给所述网罩21定位,使所述网罩21能够准确与所述网座22配合连接。

80.进一步的,在焊接过程中,所述第一翻边遍部231保护所述网罩21,避免所述网罩21因高温损坏。

81.具体的,所述第一翻边部231一端连接所述第一弯折部233,所述第一翻边部231另一端连接所述第二弯折部233,所述第二弯折部233折弯方向背向所述筒体1的内壁部,方便所述滤网组件2与所述筒体1的配合连接,所述第二弯折部233遮蔽部分所述第一翻边部231与部分所述第二翻边部232之间的空间,所述第一翻边部231阻隔了焊接时产生的热量,防止在焊接过程中,所述第二翻折部232的内壁面因高温产生氧化皮和焊渣等异物,提升储液器品质。

82.具体的,所述第一翻边部231一端连接所述第一弯折部233,所述第一翻边部231另一端连接所述第二弯折部234,所述第二弯折部234折弯方向背向所述筒体1的内壁部,方便所述滤网组件2与所述筒体1的配合连接,所述第二弯折部234遮蔽部分所述第一翻边部231与部分所述第二翻边部232之间的空间,防止焊接过程中,产生的热量传导到所述第二翻边部232的内部,从而产生氧化皮和焊屑等异物。

83.具体的,所述激光焊接为激光穿透焊接,进一步的,采用激光穿透焊接,将所述固定板3和所述筒体1的连接部、所述滤网组件2和所述筒体1的连接部熔融在一起,在所述筒体1的外部会形成焊缝,根据激光焊接的运行轨迹,所述焊缝的形状可以为直线,或曲线,或波浪线。

84.具体的,所述焊缝的宽度在0.5mm到8mm之间取任意值,即所述焊缝的宽度可以为:0.5mm、1mm、2mm、3mm、4mm、5mm、6mm、7mm、8mm等等。

85.优选的,所述焊缝的宽度在1mm到5mm之间取任意值,即所述焊缝宽度为:1mm、2mm、3mm、4mm、5mm等等,确保焊接的稳固性同时,减少生产成本,保证激光焊接效率。

86.具体的,所述筒体1的壁厚在0.5mm到5mm之间取任意值,比如厚度取值可以是

0.5mm、1mm、2mm、3mm、4mm、5mm等等,根据所述筒体1的壁厚大小,采用激光穿透焊接时,激光焊接的功率设置在300w到3500w之间。根据所述筒体1的壁厚选取和合适功率的激光焊接,保证激光焊接的效果。

87.具体的,所述筒体的壁厚为t,所述第一翻边的壁厚为t1,所述固定板壁厚为t2,所述t和t1的关系为:0.5t<t1<t;

88.所述t和t2的关系为:0.5t<t2<3t。

89.图4示出了本实用新型实施例的筒体的波浪线断续焊缝形状示意图,所述若干个断续焊缝围绕所述筒体的轴心,沿圆周方向成一圈断续焊缝。如图4所示,所述筒体1上的焊缝151、焊缝152、焊缝161和焊缝162以所述筒体1的轴线为中心,沿圆周方向依次分布。

90.具体的,所述焊缝151、所述焊缝152、和所述焊缝161和所述焊缝162的形状为波浪线波折状,采用波浪波折线路径焊接的方法,使所述固定板3和所述滤网组件2的受力均匀,保证所述储液器的整体稳定性。

91.图5示出了本实用新型实施例中的筒体的断续焊缝形状示意图,具体的,所述若干个焊缝部沿圆周方向呈多段式依次分布在所述筒体内壁上,形成断续焊缝。

92.具体的,所述筒体1外部焊缝沿圆周方向,分为焊缝171、焊缝172以及焊缝181、焊缝182等多段式分布的焊缝单元。所述激光焊接可以采用断续焊接的方式,在所述筒体1形成以焊缝171、焊缝172以及焊缝181、焊缝182的断续焊缝。

93.具体的,断续焊接时,产生的断续焊缝单元数量在3条到12条之间取任意值。

94.进一步的,所述断续焊接的方式能够确保所述筒体的整体刚性的同时,减少激光焊接的操作,节约加工成本。

95.具体的,所述焊缝171、焊缝172以及焊缝181、焊缝182的长度为l,所述l的取值在2mm到20mm内取任意值,即所述l的取值可以为:2mm、3mm、4mm、5mm、6mm、7mm、8mm、9mm、10mm、11mm、12mm、13mm、14mm、15mm、16mm、17mm、18mm、19mm、20mm等等。

96.所述固定板3的圆周侧壁的高度为l1,所述滤网组件2的外挡板高度为l2,所述l与l1的约束关系为:2mm《l《l1 10mm;

97.所述l与l2的约束关系为:2mm《l《l2 10mm;

98.具体的,所述焊缝171、焊缝172以及焊缝181、焊缝182的长度和为l3,所述l3的约束关系为:l3《240mm,优选的,l3《90mm。

99.具体的,所述断续焊缝中,任意一个断续焊缝单元与所述筒体轴线的倾斜角为a,所述a的取值在0到90度之间取任意值,即所述a的取值可以为:0度、10度、20度、30度、40度、50度、60度、70度、80度、90度等等;

100.进一步的,为了保证所述固定板3和所述滤网组件2固定在所述筒体1内时,受到的压应力均匀。所述焊缝181与轴线的倾斜角为b,所述焊缝182与所述筒体1的轴线的倾斜角为c,所述倾斜角b与所述倾斜角c的角度大小相等,倾斜方向相反。即所述断续焊缝中任意一个断续焊缝单元与相邻的一个断续焊缝单元呈镜像对称。

101.本实用新型实施例提供的种储液器,所述储液器中的固定板3、滤网组件2采用激光焊接的方式固定在所述筒体1上,提高了所述储液器的整体刚性,采用激光焊接产生的断续焊缝相邻两条焊缝对称分布,滤网组件和固定板与筒体之间的压应力均匀分布,减少了储液器侧的振动,降低了噪音,整体储液器具有振动低、噪音低、产品性能好、稳定性好等优

点。

102.本实用新型实施中滤网组件2设置有支架23,所述支架23通过第一翻边231、第二翻边232、第一弯折部233和第二弯折部234形成的空间容纳所述网罩21,在焊接过程中,保护所述网罩21,避免所述网罩21因高温发生损坏,同时阻挡热量,防止产生氧化皮和焊渣等异物,保证所述滤网组件2在焊接过程中的结构稳定性,使得储液器产品焊接过程中的不良率减小,提升储液器在焊接过程中的整体性能。

103.本实用新型实施例所提供的储液器,所述储液器中的固定板3、滤网组件2采用激光焊接的方式固定在所述筒体1上,提高了储液器的整体刚性,采用的激光焊接为不连续焊接,形成断续焊缝,减少了能量的损耗,降低了生产成本,提高生产效率。

104.以上对本实用新型实施例进行了详细介绍,本文中采用了具体个例对本实用新型的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本实用新型的方法及其核心思想;同时,对于本领域的一般技术人员,依据本实用新型的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本实用新型的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。