1.本实用新型涉及钢结构领域,具体为一种工字钢柱与方钢管柱的过渡连接结构。

背景技术:

2.随着社会的发展,尤其是科学技术的进步,大大促进了社会生产力的飞速发展,使得人们的生活得到了极大的改善与提高,尤其是建筑行业的发展,为人们的住行和工作提供了强有力的保障。伴随着社会快节奏的发展,尤其是对于生活环境的要求,在建筑行业中,以钢结构为代表的建筑物越来越受到欢迎。

3.在钢框架结构中,顶层抽柱做大空间结构,屋顶采用轻钢屋面,根据经济适用的原则,通常下部采用钢框架结构,采用方钢管柱,上部采用门式刚架结构,采用工字钢柱,采用工字钢柱使整体结构更经济,上部结构连接更简单。但是方钢管柱和工字钢柱的连接比较困难,且在长期的使用过程中,局部焊缝可能发生裂纹等现象,造成连接区域的抗弯曲、抗剪能力被削弱,形成安全隐患,在遭遇地震等事故时,易发生脆性破坏。

技术实现要素:

4.为了解决现有技术中存在的不足,本实用新型的提供了一种可有效提高工字钢柱与方钢管柱的连接强度的工字钢柱与方钢管柱的过渡连接结构。

5.本实用新型是这样实现的:

6.一种工字钢柱与方钢管柱的过渡连接结构,包括竖向设置的方钢管柱和工字钢柱,所述工字钢柱包括变截面长翼缘板、变截面短翼缘板、原宽度翼缘板和连接腹板,所述变截面长翼缘板和变截面短翼缘板的上端宽度均与原宽度翼缘板的宽度相同,所述变截面长翼缘板和变截面短翼缘板的下端宽度均与方钢管柱的截面宽度相同,所述变截面长翼缘板和变截面短翼缘板的上端宽度均小于其下端宽度,所述变截面长翼缘板的长度大于变截面短翼缘板的长度,所述变截面长翼缘板和变截面短翼缘板的上端分别与连接腹板左侧和右侧的原宽度翼缘板焊接相连,且变截面长翼缘板的上端高于变截面短翼缘板的上端,所述变截面长翼缘板和变截面短翼缘板的下端分别与方钢管柱的左壁上端和右壁上端焊接相连,所述变截面长翼缘板和变截面短翼缘板均与连接腹板焊接相连;所述方钢管柱的上端设置有对侧凹槽,所述对侧凹槽设置有两个,且分别设置于方钢管柱左壁上端的中部和右壁上端的中部,所述连接腹板的下端延伸至变截面长翼缘板和变截面短翼缘板的下方,所述连接腹板的延伸长度等于对侧凹槽的深度,所述连接腹板的下端插入对侧凹槽中,并与对侧凹槽的槽壁焊接相连。

7.所述变截面长翼缘板包括等腰梯形板部和矩形板部,所述腰梯形板部位于矩形板部的上端。

8.所述腰梯形板部斜边的斜度为1:6,所述矩形板部的高度不小于500mm。

9.所述变截面短翼缘板呈等腰梯形,其斜边的斜度为1:6。

10.所述连接腹板的延伸长度和对侧凹槽的深度均为2.5h,其中h为连接腹板的厚度。

11.所述变截面长翼缘板和变截面短翼缘板与原宽度翼缘板的焊接均使用对接坡口焊接,所述变截面长翼缘板和变截面短翼缘板与方钢管柱的焊接也使用对接坡口焊接。

12.积极有益效果:1、本实用新型提高了工字钢柱与方钢管柱连接处的连接强度,提高了工字钢柱与方钢管柱连接处的抗剪抗压力以及抗弯承载力;2、变截面长翼缘板和变截面短翼缘板与原宽度翼缘板的焊接高度位置错开,焊缝不在同一水平面内,如此可避免受撞击时在同一位置破坏,提高了本结构的抗震性能;3、本实用新型可在工厂加工完成,现场仅需要完成方钢管柱的拼接和/或工字钢柱的拼接即可,提高了现场施工效率。

附图说明

13.图1为本实用新型的前视图;

14.图2为本实用新型的左视图;

15.图3为本实用新型的右视图;

16.图4为本实用新型的变截面长翼缘板的的结构示意图;

17.图5为本实用新型的变截面短翼缘板的的结构示意图;

18.图6为本实用新型的方钢管柱的左视图;

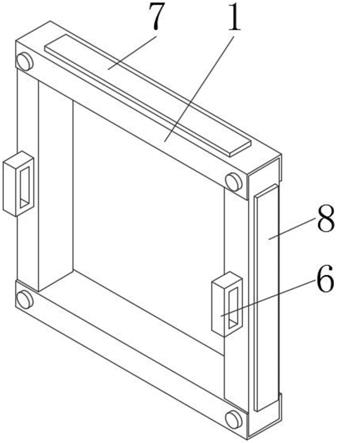

19.图7为图6所示结构的俯视图。

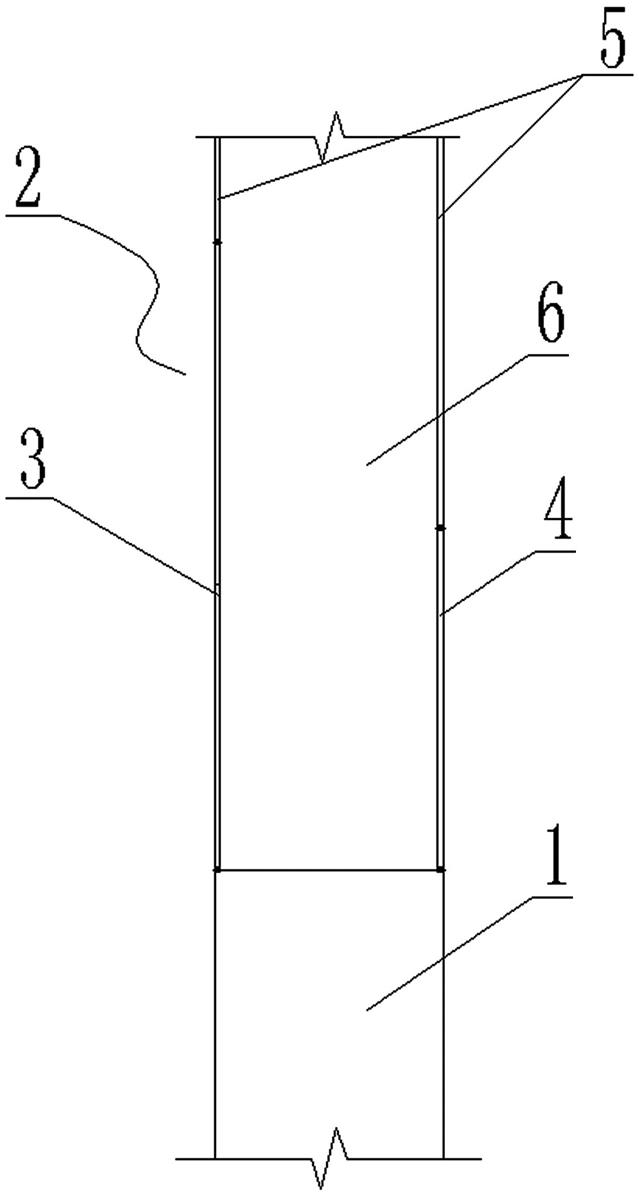

20.图中为:方钢管柱1、工字钢柱2、变截面长翼缘板3、等腰梯形板部301、矩形板部302、变截面短翼缘板4、原宽度翼缘板5、连接腹板6、对侧凹槽7。

具体实施方式

21.下面结合附图和具体实施例,做进一步的说明:

22.一种工字钢柱与方钢管柱的过渡连接结构,如图1、图2和图3所示,包括竖向设置的方钢管柱1和工字钢柱2,工字钢柱2包括变截面长翼缘板3、变截面短翼缘板4、原宽度翼缘板5和连接腹板6。

23.如图4所示,变截面长翼缘板3包括等腰梯形板部301和矩形板部302,等腰梯形板部301位于矩形板部302的上端。等腰梯形板部301的上端宽度与原宽度翼缘板5的宽度相同,等腰梯形板部301的下端宽度与矩形板部302的宽度以及方钢管柱1的截面宽度相同,等腰梯形板部301的上端宽度小于下端宽度。等腰梯形板部301斜边的斜度为1:6,矩形板部302的高度不小于500mm。

24.如图5所示,变截面短翼缘板4呈等腰梯形,其上端宽度小于其下端宽度。变截面短翼缘板4的上端宽度与原宽度翼缘板5的宽度相同,下端宽度与方钢管柱1的截面宽度相同,变截面短翼缘板4的其斜边的斜度为1:6。

25.如图1、图2和图3所示,变截面长翼缘板3和变截面短翼缘板4的上端分别与连接腹板6左侧和右侧的原宽度翼缘板5焊接相连,焊接方式为对接坡口焊接。变截面长翼缘板3的上端高于变截面短翼缘板4的上端,如此使得变截面长翼缘板3和变截面短翼缘板4与原宽度翼缘板5的焊接高度位置错开,焊缝不在同一水平面内,如此可避免受撞击时在同一位置破坏,提高了本结构的抗震性能。变截面长翼缘板3和变截面短翼缘板4的下端分别与方钢管柱1的左壁上端和右壁上端焊接相连,焊接方式为对接坡口焊接,变截面长翼缘板3和变截面短翼缘板4均与连接腹板6焊接相连。

26.如图2、图3、图6和图7所示,方钢管柱1的上端设置有对侧凹槽7,对侧凹槽7设置有两个,且分别设置于方钢管柱1左壁上端的中部和右壁上端的中部,连接腹板6的下端延伸至变截面长翼缘板3和变截面短翼缘板4的下方,连接腹板6的延伸长度等于对侧凹槽7的深度,等于2.5h,其中h为连接腹板6的厚度。连接腹板6的下端插入对侧凹槽7中,并与对侧凹槽7的槽壁焊接相连。

27.本实用新型的施工方法,包括如下步骤:

28.第一步:在方钢管柱1的上端开设对侧凹槽7。

29.第二步:将变截面长翼缘板3、变截面短翼缘板4安装至工字钢柱2的相应位置,使变截面长翼缘板3、变截面短翼缘板4分别与原宽度翼缘板5两侧对齐,然后通过焊接连接。

30.第三步:将连接腹板6安装至方钢管柱1的相应位置,将连接腹板6的延长部分卡进方钢管柱1的对侧凹槽7中,然后通过焊接连接。如此连接后可提高方钢管柱1和工字钢柱2连接处的抗剪抗压及抗弯承载力。

31.第四步:将变截面长翼缘板3、变截面短翼缘板4的下端分别与方钢管柱1左侧上端和右侧上端焊接连接。如此,可以增强工字钢柱2与方钢管柱1之间的连接结构强度。

32.本实用新型可在工厂加工完成,现场仅需要完成方钢管柱1的拼接和/或工字钢柱2的拼接即可,提高了现场施工效率。

33.在本实用新型中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

34.以上仅为本实用新型的优选实施方式而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。