1.本发明涉及异常检测技术领域,尤其涉及一种制造过程异常检测方法、电子设备、存储介质和程序产品。

背景技术:

2.制造过程,生产加工环境复杂,复杂的系统和环境要求对系统进行良好的控制。若某一环节故障或者异常,将会对整个系统造成严重的影响。因此,对制造过程进行异常检测很有必要,以根据异常检测结果,提前修复系统,减少不必要的生产运行故障或者财产损失。

3.目前,通过人力进行系统的异常检测,对于大型复杂的非线性系统,人力的经验性判断无法达到要求,且十分浪费人工成本。基于此,采用人工智能技术替代人力进行异常检测。然而,现有深度学习方法需要大量的训练数据进行模型训练,十分浪费计算资源,导致无法有效进行异常检测。同时,在出现新异常情况时,原本训练得到的模型无法对新异常情况进行异常检测,需要通过新异常情况重新进行模型训练,导致重新训练得到的模型丧失了原本旧异常检测能力。

4.综上所述,如何提高制造过程的异常检测性能,是目前亟需解决的问题。

技术实现要素:

5.本发明提供一种制造过程异常检测方法、电子设备、存储介质和程序产品,用以解决现有技术中需要大量的训练数据进行模型训练和模型丧失了原本旧异常检测能力的缺陷,实现高性能的异常检测。

6.本发明提供一种制造过程异常检测方法,包括:

7.获取制造过程产生的信号数据;

8.基于所述信号数据进行图像合成处理,获得合成图像;

9.将所述合成图像输入至可连续学习的异常检测模型,进行异常情况检测和异常分类,获得所述异常检测模型输出的异常情况及其异常类型。

10.根据本发明提供的一种制造过程异常检测方法,所述基于所述信号数据进行图像合成处理,获得合成图像,包括:

11.对所述信号数据进行信号预处理,获得预处理后的时序信号;

12.基于所述时序信号,进行图像合成处理,获得合成图像。

13.根据本发明提供的一种制造过程异常检测方法,所述对所述信号数据进行信号预处理,获得预处理后的时序信号,包括:

14.对所述信号数据进行频域转换,获得所述信号数据对应的幅度谱和相位谱;

15.对所述幅度谱进行随机打乱处理,获得新幅度谱;

16.对所述新幅度谱与所述相位谱进行元素积操作,获得频域信号;

17.对所述频域信号进行时域转换,获得时序信号。

18.根据本发明提供的一种制造过程异常检测方法,所述对所述信号数据进行信号预处理,获得预处理后的时序信号,包括:

19.接收边缘计算服务器集群发送的时序信号,所述时序信号是通过所述边缘计算服务器集群对所述信号数据进行信号预处理得到的。

20.根据本发明提供的一种制造过程异常检测方法,所述基于所述时序信号,进行图像合成处理,获得合成图像,包括:

21.对所述时序信号进行随机分段处理,获得多个时序片段;

22.对所述多个时序片段进行相关性判别处理,获得相关性数据;

23.基于所述相关性数据,对所述多个时序片段按照相关性进行整合,获得合成序列;

24.基于所述合成序列,进行图像合成处理,获得合成图像。

25.根据本发明提供的一种制造过程异常检测方法,还包括:

26.获取新异常情况的信号数据训练样本;

27.基于所述信号数据训练样本进行图像合成处理,获得新异常图像;

28.基于所述新异常图像,对所述异常检测模型进行训练,获得更新后的异常检测模型。

29.根据本发明提供的一种制造过程异常检测方法,所述基于所述新异常图像,对所述异常检测模型进行训练,获得更新后的异常检测模型,包括:

30.从原信号数据训练样本集中选取预设比例的训练样本集;

31.获取所述训练样本集对应的图像样本集;

32.基于所述图像样本集和所述新异常图像,对所述异常检测模型进行训练,获得更新后的异常检测模型。

33.本发明还提供一种电子设备,包括存储器、处理器及存储在存储器上并可在处理器上运行的计算机程序,所述处理器执行所述程序时实现如上述任一种所述制造过程异常检测方法的步骤。

34.本发明还提供一种非暂态计算机可读存储介质,其上存储有计算机程序,该计算机程序被处理器执行时实现如上述任一种所述制造过程异常检测方法的步骤。

35.本发明还提供一种计算机程序产品,包括计算机程序,所述计算机程序被处理器执行时实现如上述任一种所述制造过程异常检测方法的步骤。

36.本发明提供的制造过程异常检测方法、电子设备、存储介质和程序产品,通过获取制造过程产生的信号数据,然后,基于信号数据进行图像合成处理,获得合成图像,最后,将合成图像输入至可连续学习的异常检测模型,进行异常情况检测和异常分类,获得异常检测模型输出的异常情况及其异常类型。本发明通过异常检测模型自动对制造过程进行异常检测,即采用人工智能技术对制造过程进行异常检测,从而提高制造过程异常检测的智能性。同时,异常检测模型具备连续学习的能力,在出现新异常情况时,可以不丧失该异常检测模型旧异常检测识别能力的同时,增加新异常情况的检测识别能力,从而提高异常检测模型的异常检测性能,最终提高制造过程的异常检测性能。

附图说明

37.为了更清楚地说明本发明或现有技术中的技术方案,下面将对实施例或现有技术

描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

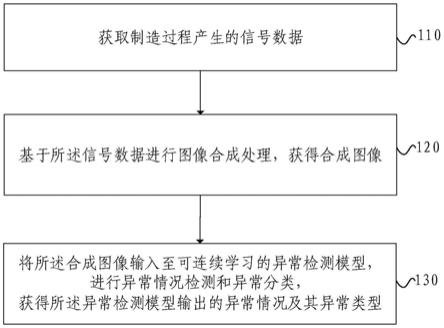

38.图1为本发明提供的制造过程异常检测方法的流程图之一;

39.图2为本发明提供的制造过程异常检测方法的流程图之二;

40.图3为本发明实施例涉及的边缘计算服务器集群的信号预处理示意图;

41.图4为本发明实施例涉及的中心服务器集群的信号预处理示意图;

42.图5为本发明提供的制造过程异常检测方法的流程图之三;

43.图6示例了一种电子设备的实体结构示意图。

具体实施方式

44.为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明中的附图,对本发明中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

45.图1为本发明提供的制造过程异常检测方法的流程图之一,如图1所示,本发明提供的制造过程异常检测方法,包括:

46.步骤110,获取制造过程产生的信号数据;

47.在本实施例中,制造过程产生的信号数据为时序信号(时域信号)。该信号数据可以包括以下至少一种:温度、湿度、压力、每一节点的运行数据和每一设备产生的运行数据等,相应的,上述信号数据可以由温度传感器、湿度传感器、压力传感器等传感器设备采集得到。

48.在具体实施例中,接收传感器集群发送的信号数据,所述信号数据是通过所述传感器集群对制造过程进行采集得到的。其中,传感器集群包括多个传感器,以采集多种类别的信号数据。

49.可以理解,设立传感器集群,对制造过程进行全方位的信号采集,从而获取更为详细的信号数据,即生产过程数据,进而提高制造过程异常检测的准确率,最终提高制造过程异常检测的性能。

50.在一实施例中,所述制造过程产生的信号数据包括工业系统或工程系统设备上的信号。例如,每个机械轴承零部件产生的振动信号或频率信号。

51.需要说明的是,正常运行状态的信号数据和异常运行状态的信号数据都要进行获取。具体地,对正常运行状态的信号和异常运行状态的信号都进行采样,得到信号数据。

52.在一实施例中,基于香农定理确定采样频率或采样周期;基于所述采样频率或所述采样周期,对制造过程产生的信号进行采样,获得信号数据。

53.步骤120,基于所述信号数据进行图像合成处理,获得合成图像;

54.在本实施例中,将信号数据转化为合成图像,以供后续基于合成图像更好地进行异常检测。

55.在具体实施例中,所述制造过程异常检测方法应用于中心服务器集群,上述步骤120包括:

56.接收传感器集群发送的信号数据,基于所述信号数据进行图像合成处理,获得合成图像。其中,中心服务器集群可以包括1个服务器设备或多个服务器设备。

57.在一些实施例中,在进行图像合成处理之前,对信号数据进行预处理,获得预处理后的时序信号,以供基于预处理后的时序信号,进行图像合成处理,获得合成图像。其中,预处理后的时序信号为适合机器处理的数据。具体的执行过程可以参照下述第二实施例,此处不再一一赘述。

58.在一实施例中,基于信号数据或预处理之后的时序信号,直接进行图像合成处理,获得合成图像。其中,该合成图像可以包括一个或多个。

59.在另一实施例中,对所述信号数据或预处理之后的时序信号进行随机分段处理,获得多个时序片段;对所述多个时序片段进行相关性判别处理,获得相关性数据;基于所述相关性数据,对所述多个时序片段按照相关性进行整合,获得合成序列;基于所述合成序列,进行图像合成处理,获得合成图像。具体的执行过程可以参照下述第二实施例,此处不再一一赘述。

60.步骤130,将所述合成图像输入至可连续学习的异常检测模型,进行异常情况检测和异常分类,获得所述异常检测模型输出的异常情况及其异常类型。

61.在本实施例中,异常检测模型为深度学习模型,基于深度学习构建和训练得到的异常检测模型,可以实现异常情况检测和异常分类的功能。

62.同时,异常检测模型为可连续学习(持续学习)的模型,连续学习为模型提供增量式的异常检测能力,保证模型在不丧失基本异常检测能力的同时,不断扩充其它异常的检测识别能力。也就是说,异常检测模型通过连续学习,再次进行模型训练,以得到判别能力增强的新模型,以使模型在保留原来的异常检测性能的同时,获取了更多的异常检测判别能力。

63.可以理解,具备连续学习能力的异常检测模型,学习能力更强,对新出现的异常情况,可以在不丧失该异常检测模型旧异常检测识别能力的同时,增加新异常情况的检测识别能力。

64.需要说明的是,异常情况检测用于检测制造过程是否出现异常情况,若出现异常情况,则对异常情况进行异常分类,以得到异常情况及其异常类型。

65.其中,异常情况可以包括一个或多个,即制造过程可能产生一个异常情况,也可能产生多个异常情况。每一个异常情况均有其对应的异常类型。

66.在具体实施例中,采用基于transformer的异常检测与分段算法进行异常检测和异常分类,从而实现对制造过程进行异常检测。

67.为训练得到所述异常检测模型,所述异常检测模型通过如下方法得到:

68.在初次训练时,获取原信号数据训练样本集,基于所述原信号数据训练样本集进行图像合成处理,获得图像样本集;基于所述图像样本集,对待训练模型进行训练,获得异常检测模型。

69.具体地,在初次训练时,将当前已有的全部信号数据输入待训练模型中,以进行深度学习训练,从而得到良好判别能力的异常检测模型。

70.其中,原信号数据训练样本集包括多个原信号数据训练样本,每一个原信号数据训练样本包括信号数据对应的训练数据及其异常检测标签。

71.在训练过程中的图像合成处理过程与上述应用过程中的图像合成处理过程基本相同,此处不再一一赘述。

72.图像样本集包括多个图像样本,即每一个原信号数据训练样本对应一个图像样本。

73.在一实施例中,异常检测模型的初次训练可以在本发明制造过程异常检测方法的应用终端上进行训练。

74.在另一实施例中,为节省本发明制造过程异常检测方法的应用终端的计算资源,异常检测模型的初次训练可以在另一训练终端上进行训练,在训练得到异常检测模型之后,再将异常检测模型部署于该应用终端。

75.在出现新异常情况时,获取新异常情况的信号数据训练样本;基于所述信号数据训练样本进行图像合成处理,获得新异常图像;基于所述新异常图像,对所述异常检测模型进行训练,获得更新后的异常检测模型。具体的执行过程参照下述第三实施例,此处不再一一赘述。

76.根据本发明实施例的制造过程异常检测方法,通过获取制造过程产生的信号数据,然后,基于信号数据进行图像合成处理,获得合成图像,最后,将合成图像输入至可连续学习的异常检测模型,进行异常情况检测和异常分类,获得异常检测模型输出的异常情况及其异常类型。本发明实施例通过异常检测模型自动对制造过程进行异常检测,即采用人工智能技术对制造过程进行异常检测,从而提高制造过程异常检测的智能性。同时,异常检测模型具备连续学习的能力,在出现新异常情况时,可以不丧失该异常检测模型旧异常检测识别能力的同时,增加新异常情况的检测识别能力,从而提高异常检测模型的异常检测性能,最终提高制造过程的异常检测性能。

77.进一步地,基于上述第一实施例,提出本发明制造过程异常检测方法的第二实施例。图2为本发明提供的制造过程异常检测方法的流程图之二,如图2所示,在本实施例中,上述步骤120包括:

78.步骤121,对所述信号数据进行信号预处理,获得预处理后的时序信号;

79.在具体实施例中,基于信号加密算法,对所述信号数据进行频域转换,获得频域信号;基于信号解密算法,对所述频域信号进行时域转换,获得时序信号。其中,频域转换为将时域转换到频域,时域转换为将频域转换到时域。

80.具体地,上述步骤121包括:

81.步骤1211,对所述信号数据进行频域转换,获得所述信号数据对应的幅度谱和相位谱;

82.在本实施例中,对所述信号数据进行傅里叶变换,获得所述信号数据对应的幅度谱和相位谱。

83.在一些实施例中,通过边缘计算服务器集群,对所述信号数据进行频域转换,获得所述信号数据对应的幅度谱和相位谱。具体地,通过边缘计算服务器集群中的第一边缘计算服务器,对所述信号数据进行频域转换,获得所述信号数据对应的幅度谱和相位谱。

84.步骤1212,对所述幅度谱进行随机打乱处理,获得新幅度谱;

85.在本实施例中,采用随机算法,对所述幅度谱进行随机打乱处理,获得新幅度谱。即,采用随机算法,对得到的幅度谱进行随机打乱,得到一系列长度不等的新幅度谱。

86.在一实施例中,采用拉斯维加斯算法,对所述幅度谱进行随机打乱处理,获得新幅度谱。具体地,采用拉斯维加斯算法产生随机数的随机算法,对得到的幅度谱进行随机打乱,尽最大可能使其与原来信号不一样,得到一系列长度不等的新幅度谱。

87.在一些实施例中,通过边缘计算服务器集群,对所述幅度谱进行随机打乱处理,获得新幅度谱。

88.步骤1213,对所述新幅度谱与所述相位谱进行元素积操作,获得频域信号;

89.在本实施例中,对所述新幅度谱与所述相位谱进行矩阵乘积操作,获得新的频域信号。

90.在一些实施例中,通过边缘计算服务器集群,对所述新幅度谱与所述相位谱进行元素积操作,获得频域信号。

91.步骤1214,对所述频域信号进行时域转换,获得时序信号。

92.在本实施例中,对所述频域信号进行傅里叶逆变换,获得时序信号。其中,该时序信号为新的时序信号,与预处理之前的信号数据相比,提取了更深层次的信号特征。

93.在一些实施例中,通过边缘计算服务器集群,对所述频域信号进行傅里叶逆变换,获得时序信号。具体地,通过边缘计算服务器集群中的第二边缘计算服务器,对所述频域信号进行傅里叶逆变换,获得时序信号。

94.需要说明的是,对信号数据进行信号预处理的过程可以在本发明制造过程异常检测方法的应用终端上进行。此外,为了减少该应用终端的计算资源的浪费,可以将信号数据的信号预处理过程放在边缘计算服务器集群进行处理,以对信号数据在现场进行处理,即直接将传感器集群采集的信号数据,通过边缘计算服务器集群进行处理。

95.在一实施例中,上述步骤121包括:

96.步骤1215,接收边缘计算服务器集群发送的时序信号,所述时序信号是通过所述边缘计算服务器集群对所述信号数据进行信号预处理得到的。

97.在本实施例中,利用边缘计算服务器集群处理原始信号数据,生成一系列适合机器处理的数据。即,利用边缘计算为系统提供数据预处理能力,从而减少系统计算资源的浪费。具体的信号预处理过程可参照上述的信号处理过程,此处不再一一赘述。

98.其中,边缘计算服务器集群可以包括一个或多个边缘计算服务器,具体可以根据实际需要进行设定。

99.在一实施例中,如图3所示,图3为本发明实施例涉及的边缘计算服务器集群的信号预处理示意图。边缘计算服务器集群包括两台边缘计算服务器。具体地,边缘计算服务器1采用信号加密算法对所述信号数据进行频域转换,获得所述信号数据对应的幅度谱和相位谱;对所述幅度谱进行随机打乱处理,获得新幅度谱;对所述新幅度谱与所述相位谱进行元素积操作,获得频域信号;边缘计算服务器2采用信号解密算法对所述频域信号进行时域转换,获得时序信号。

100.本实施例中,通过设置边缘计算服务器集群,对信号数据在现场进行信号预处理,减少本发明制造过程异常检测方法的应用终端的计算资源的浪费,同时,提取更深层次的信号特征,得到适合机器处理的数据。

101.步骤122,基于所述时序信号,进行图像合成处理,获得合成图像。

102.在一些实施例中,所述制造过程异常检测方法应用于中心服务器集群,接收边缘

计算服务器集群处理后的时序信号,基于所述时序信号,进行图像合成处理,获得合成图像。

103.在一实施例中,基于时序信号,直接进行图像合成处理,获得合成图像。其中,该合成图像可以包括一个或多个。

104.在另一实施例中,上述步骤122包括:

105.步骤1221,对所述时序信号进行随机分段处理,获得多个时序片段;

106.在本实施例中,采用随机算法,对所述时序信号进行随机分段处理,获得多个时序片段。其中,多个时序片段为一系列长度不等的时序片段。

107.在一实施例中,采用蒙特卡洛算法,对所述时序信号进行随机分段处理,获得多个时序片段。具体地,采用蒙特卡洛算法产生随机数的随机算法,对得到的时序信号进行随机分段,以得到一系列长度不等的时序片段。

108.在一些实施例中,通过中心处理服务器集群,对所述时序信号进行随机分段处理,获得多个时序片段。具体地,通过中心服务器集群中的第一中心服务器,对所述时序信号进行随机分段处理,获得多个时序片段。

109.步骤1222,对所述多个时序片段进行相关性判别处理,获得相关性数据;

110.在本实施例中,利用最大均值差异对多个时序片段的相关性进行衡量,得到相关性数据(相关性排序数据)。

111.在一些实施例中,通过中心处理服务器集群,对所述多个时序片段进行相关性判别处理,获得相关性数据。具体地,通过中心服务器集群中的第二中心服务器,对所述多个时序片段进行相关性判别处理,获得相关性数据。

112.步骤1223,基于所述相关性数据,对所述多个时序片段按照相关性进行整合,获得合成序列;

113.在本实施例中,基于相关性数据,对多个时序片段按照相关性进行整合,获得相关性由高到低的合成序列。

114.在一些实施例中,通过中心处理服务器集群,基于相关性数据,对多个时序片段按照相关性进行整合,获得相关性由高到低的合成序列。具体地,通过中心服务器集群中的第二中心服务器,基于相关性数据,对多个时序片段按照相关性进行整合,获得相关性由高到低的合成序列。

115.步骤1224,基于所述合成序列,进行图像合成处理,获得合成图像。

116.在本实施例中,合成图像包括多个,即,基于所述合成序列,进行图像合成处理,获得多个合成图像。

117.在一些实施例中,通过中心处理服务器集群,基于所述合成序列,进行图像合成处理,获得合成图像。具体地,通过中心服务器集群中的第三中心服务器,基于所述合成序列,进行图像合成处理,获得合成图像。

118.在本实施例中,对时序信号进行随机分段处理后,再进行合成图像处理,由于同样的特征信息被分开,可以使每一输入至异常检测模型的合成图像包括更深层次的特征信息,以使异常检测模型可以得到更多的特征信息,从而提高异常检测模型的异常检测性能,进而进一步提高制造过程的异常检测性能。

119.在具体实施例中,如图4所示,图4为本发明实施例涉及的中心服务器集群的信号

预处理示意图。中心服务器集群包括三台中心服务器。具体地,中心服务器1采用信号分段程序对处理好的时序信号进行随机分段处理,获得分好的多个时序片段;中心服务器2采用相关性判别程序对多个时序片段进行相关性判别处理,获得相关性数据,并基于相关性数据,对多个时序片段按照相关性进行整合,获得合成的新序列;中心服务器3采用图像合成程序对合成的新序列,进行图像合成处理,获得合成的图像。

120.本实施例中,通过对制造过程产生的信号数据进行信号预处理,获得适合机器处理的时序信号,以供更好地生成合成图像,从而进一步提高制造过程的异常检测性能。

121.进一步地,基于上述第一和/或第二实施例,提出本发明制造过程异常检测方法的第三实施例。图5为本发明提供的制造过程异常检测方法的流程图之三,如图5所示,在本实施例中,所述制造过程异常检测方法还包括:

122.步骤510,获取新异常情况的信号数据训练样本;

123.在本实施例中,制造过程不断运行,会出现新异常情况,此时将新异常情况对应的信号数据及其对应的标签作为信号数据训练样本,以对异常检测模型再次进行训练,从而具备该新异常情况对应的异常情况检测和异常分类的能力。

124.其中,信号数据训练样本包括信号数据及其异常检测标签。该信号数据的具体内容与上述步骤110的信号数据基本相同,此处不再一一赘述。

125.步骤520,基于所述信号数据训练样本进行图像合成处理,获得新异常图像;

126.在本实施例中,基于所述信号数据训练样本中的信号数据,进行图像合成处理,获得新异常图像。具体的执行过程与上述步骤120的执行过程基本相同,此处不再一一赘述。

127.步骤530,基于所述新异常图像,对所述异常检测模型进行训练,获得更新后的异常检测模型。

128.在本实施例中,基于所述新异常图像,对所述异常检测模型进行深度训练,获得异常检测判别能力增强的的异常检测模型。

129.在另一实施例中,上述步骤530包括:

130.步骤531,从原信号数据训练样本集中选取预设比例的训练样本集;

131.其中,原信号数据训练样本集包括多个原信号数据训练样本,每一个原信号数据训练样本包括信号数据对应的训练数据及其异常检测标签。

132.其中,预设比例可以根据实际需要进行设定,例如预设比例为10%,训练样本集包括原信号数据训练样本集中10%的训练样本。

133.步骤532,获取所述训练样本集对应的图像样本集;

134.其中,图像样本集包括多个图像样本,即每一个原信号数据训练样本对应一个图像样本。

135.步骤533,基于所述图像样本集和所述新异常图像,对所述异常检测模型进行训练,获得更新后的异常检测模型。

136.具体地,将图像样本集和新异常图像输入至异常检测模型,进行同步训练,以更新该异常检测模型,得到更新后的异常检测模型。

137.在一些实施例中,通过中心服务器集群,从原信号数据训练样本集中选取预设比例的训练样本集,获取所述训练样本集对应的图像样本集,基于所述图像样本集和所述新异常图像,对所述异常检测模型进行训练,获得更新后的异常检测模型。

138.其中,中心服务器集群包括连续学习程序,连续学习程序对异常检测模型进行性能更新,使异常检测模型在不丧失旧异常检测识别能力的同时增加新异常的异常检测识别能力。

139.具体地,通过中心服务器集群中的第四中心服务器,从原信号数据训练样本集中选取预设比例的训练样本集,获取所述训练样本集对应的图像样本集,基于所述图像样本集和所述新异常图像,对所述异常检测模型进行训练,获得更新后的异常检测模型。

140.本实施例中,异常检测模型具备连续学习的能力,在出现新异常情况时,基于新异常情况对应的新异常图像,对异常检测模型进行训练,获得更新后的异常检测模型,从而可以不丧失该异常检测模型旧异常检测识别能力的同时,增加新异常情况的检测识别能力,进而提高异常检测模型的异常检测性能,最终提高制造过程的异常检测性能。

141.下面对本发明提供的制造过程异常检测系统进行描述,下文描述的制造过程异常检测系统与上文描述的制造过程异常检测方法可相互对应参照。

142.在本实施例中,所述制造过程异常检测系统包括传感器集群、边缘计算服务器集群和中心服务器集群。

143.所述传感器集群,用于获取制造过程产生的信号数据。

144.所述边缘计算服务器集群,用于对所述信号数据进行信号预处理,获得预处理后的时序信号。

145.所述中心服务器集群,用于基于所述时序信号,进行图像合成处理,获得合成图像,并将所述合成图像输入至可连续学习的异常检测模型,进行异常情况检测和异常分类,获得所述异常检测模型输出的异常情况及其异常类型。

146.所述边缘计算服务器集群,还用于对所述信号数据进行频域转换,获得所述信号数据对应的幅度谱和相位谱;对所述幅度谱进行随机打乱处理,获得新幅度谱;对所述新幅度谱与所述相位谱进行元素积操作,获得频域信号;对所述频域信号进行时域转换,获得时序信号。

147.所述中心服务器集群,还用于对所述时序信号进行随机分段处理,获得多个时序片段;对所述多个时序片段进行相关性判别处理,获得相关性数据;基于所述相关性数据,对所述多个时序片段按照相关性进行整合,获得合成序列;基于所述合成序列,进行图像合成处理,获得合成图像。

148.所述中心服务器集群,还用于获取新异常情况的信号数据训练样本;基于所述信号数据训练样本进行图像合成处理,获得新异常图像;基于所述新异常图像,对所述异常检测模型进行训练,获得更新后的异常检测模型。

149.所述中心服务器集群,还用于从原信号数据训练样本集中选取预设比例的训练样本集;获取所述训练样本集对应的图像样本集;基于所述图像样本集和所述新异常图像,对所述异常检测模型进行训练,获得更新后的异常检测模型。

150.下面对本发明提供的制造过程异常检测装置进行描述,下文描述的制造过程异常检测装置与上文描述的制造过程异常检测方法可相互对应参照。

151.在本实施例中,所述制造过程异常检测装置,包括:

152.获取模块,用于获取制造过程产生的信号数据;

153.合成模块,用于基于所述信号数据进行图像合成处理,获得合成图像;

154.检测模块,用于将所述合成图像输入至可连续学习的异常检测模型,进行异常情况检测和异常分类,获得所述异常检测模型输出的异常情况及其异常类型。

155.所述合成模块,还用于对所述信号数据进行信号预处理,获得预处理后的时序信号;基于所述时序信号,进行图像合成处理,获得合成图像。

156.所述合成模块,还用于对所述信号数据进行频域转换,获得所述信号数据对应的幅度谱和相位谱;对所述幅度谱进行随机打乱处理,获得新幅度谱;对所述新幅度谱与所述相位谱进行元素积操作,获得频域信号;对所述频域信号进行时域转换,获得时序信号。

157.所述合成模块,还用于接收边缘计算服务器集群发送的时序信号,所述时序信号是通过所述边缘计算服务器集群对所述信号数据进行信号预处理得到的。

158.所述合成模块,还用于对所述时序信号进行随机分段处理,获得多个时序片段;对所述多个时序片段进行相关性判别处理,获得相关性数据;基于所述相关性数据,对所述多个时序片段按照相关性进行整合,获得合成序列;基于所述合成序列,进行图像合成处理,获得合成图像。

159.所述制造过程异常检测装置,还包括:

160.样本获取模块,用于获取新异常情况的信号数据训练样本;

161.图像合成模块,用于基于所述信号数据训练样本进行图像合成处理,获得新异常图像;

162.异常检测模块,用于基于所述新异常图像,对所述异常检测模型进行训练,获得更新后的异常检测模型。

163.所述异常检测模块,还用于从原信号数据训练样本集中选取预设比例的训练样本集;获取所述训练样本集对应的图像样本集;基于所述图像样本集和所述新异常图像,对所述异常检测模型进行训练,获得更新后的异常检测模型。

164.图6示例了一种电子设备的实体结构示意图,如图6所示,该电子设备可以包括:处理器(processor)610、通信接口(communications interface)620、存储器(memory)630和通信总线640,其中,处理器610,通信接口620,存储器630通过通信总线640完成相互间的通信。处理器610可以调用存储器630中的逻辑指令,以执行制造过程异常检测方法,该方法包括:获取制造过程产生的信号数据;基于所述信号数据进行图像合成处理,获得合成图像;将所述合成图像输入至可连续学习的异常检测模型,进行异常情况检测和异常分类,获得所述异常检测模型输出的异常情况及其异常类型。

165.此外,上述的存储器630中的逻辑指令可以通过软件功能单元的形式实现并作为独立的产品销售或使用时,可以存储在一个计算机可读取存储介质中。基于这样的理解,本发明的技术方案本质上或者说对现有技术做出贡献的部分或者该技术方案的部分可以以软件产品的形式体现出来,该计算机软件产品存储在一个存储介质中,包括若干指令用以使得一台计算机设备(可以是个人计算机,服务器,或者网络设备等)执行本发明各个实施例所述方法的全部或部分步骤。而前述的存储介质包括:u盘、移动硬盘、只读存储器(rom,read-only memory)、随机存取存储器(ram,random access memory)、磁碟或者光盘等各种可以存储程序代码的介质。

166.另一方面,本发明还提供一种计算机程序产品,所述计算机程序产品包括计算机程序,计算机程序可存储在非暂态计算机可读存储介质上,所述计算机程序被处理器执行

时,计算机能够执行上述各方法所提供的制造过程异常检测方法,该方法包括:获取制造过程产生的信号数据;基于所述信号数据进行图像合成处理,获得合成图像;将所述合成图像输入至可连续学习的异常检测模型,进行异常情况检测和异常分类,获得所述异常检测模型输出的异常情况及其异常类型。

167.又一方面,本发明还提供一种非暂态计算机可读存储介质,其上存储有计算机程序,该计算机程序被处理器执行时实现以执行上述各方法提供的制造过程异常检测方法,该方法包括:获取制造过程产生的信号数据;基于所述信号数据进行图像合成处理,获得合成图像;将所述合成图像输入至可连续学习的异常检测模型,进行异常情况检测和异常分类,获得所述异常检测模型输出的异常情况及其异常类型。

168.以上所描述的装置实施例仅仅是示意性的,其中所述作为分离部件说明的单元可以是或者也可以不是物理上分开的,作为单元显示的部件可以是或者也可以不是物理单元,即可以位于一个地方,或者也可以分布到多个网络单元上。可以根据实际的需要选择其中的部分或者全部模块来实现本实施例方案的目的。本领域普通技术人员在不付出创造性的劳动的情况下,即可以理解并实施。

169.通过以上的实施方式的描述,本领域的技术人员可以清楚地了解到各实施方式可借助软件加必需的通用硬件平台的方式来实现,当然也可以通过硬件。基于这样的理解,上述技术方案本质上或者说对现有技术做出贡献的部分可以以软件产品的形式体现出来,该计算机软件产品可以存储在计算机可读存储介质中,如rom/ram、磁碟、光盘等,包括若干指令用以使得一台计算机设备(可以是个人计算机,服务器,或者网络设备等)执行各个实施例或者实施例的某些部分所述的方法。

170.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。