1.本发明涉及锂电池性能测试领域,具体涉及锂电池在封装结构下的电性能评估测试方法及锂电池封装结构强度的选择方法。

背景技术:

2.电池在封装至电动汽车或3c电子产品中时,由于外壳或其他部件的空间限制,使其受到不同程度的挤压,从而影响电池在后续使用过程的性能变化。如果设计不当,电芯的预紧力过大,随着电芯的膨胀,会使电芯受到的应力超过其屈服极限,导致电芯结构变形,带来安全隐患。所以,需要分析评估电池在封装结构下的电性能,确保电池在正常使用中处于一个良好的电性能状态。

技术实现要素:

3.本发明的目的是提供一种锂电池在不同封装强度下的电性能评估测试方法,以便为锂电池的生产和装配提供良好的指导。

4.为实现上述目的,本发明采用的技术方案是:一种锂电池在封装结构下的电性能评估测试方法,其包括以下步骤:步骤1、将电芯放入上压板和下压板之间,通过伺服电机推动上压板对电芯表面施加预紧力,测得该预紧力下的压板间隙,即电芯初始厚度值,记录该电芯初始厚度值;步骤2、将电芯连接充放电设备,对电芯进行循环充放电测试,测试过程中通过测厚传感器检测上压板和下压板之间的厚度,并反馈到伺服电机,伺服电机实时对上压板位置进行调节,使上压板和下压板之间保持初始厚度值,记录电芯在循环充放电测试过程中的压力、电压、容量;步骤3、得到电芯在循环充放电过程中的膨胀力变化曲线和微分容量曲线。

5.一种锂电池封装结构强度的选择方法,其包括以下步骤:步骤1、将电芯放入上压板和下压板之间,通过伺服电机推动上压板对电芯表面施加预紧力,测得该预紧力下的压板间隙,即电芯初始厚度值,记录该电芯初始厚度值;步骤2、将电芯连接充放电设备,对电芯进行循环充放电测试,测试过程中通过测厚传感器检测上压板和下压板之间的厚度,并反馈到伺服电机,伺服电机实时对上压板位置进行调节,使上压板和下压板之间保持初始厚度值,记录电芯在循环充放电测试过程中的压力、电压、容量;步骤3、得到电芯在循环充放电过程中的膨胀力变化曲线和微分容量曲线;步骤4、改变步骤1中的预紧力值,并重复步骤1-3;当步骤1-3的重复次数达到预设值时,进入步骤5;步骤5、将不同预紧力值下的膨胀力变化曲线进行对比分析,将不同预紧力下的微分容量曲线进行对比分析,根据对比分析结果选择最佳的封装结构强度。

6.采用上述方案后,本发明在电性能评估测试过程中使用伺服电机配合厚度监测对测试过程的板间隙进行控制,使得在整个测试过程中上下压板之间的距离始终保持不变,从而准确地模拟出封装结构对锂电池的限制,因而可以得到电芯在测试过程中准确的应力变化曲线。在此基础上,通过对电芯施加不同预紧力来表征不同的封装结构强度,然后通过对比分析不同预紧力下的电芯性能曲线,来确定电芯的最佳封装结构强度。最终所确定的封装结构强度也更加准确。

附图说明

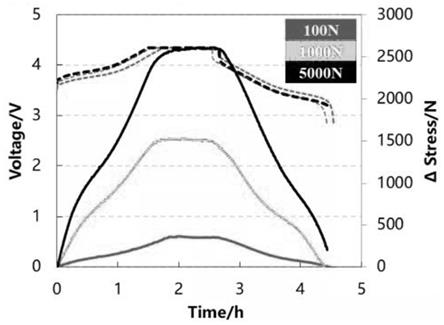

7.图1为本发明实施例的膨胀力变化曲线图;图2为本发明实施例微分容量曲线示意图。

具体实施方式

8.本发明揭示了一种锂电池在封装结构下的电性能评估测试方法,其具体包括以下步骤:步骤1、将电芯放入上压板和下压板之间,通过伺服电机推动上压板对电芯表面施加预紧力,测得该预紧力下的压板间隙,即电芯初始厚度值,记录该电芯初始厚度值;步骤2、将电芯连接充放电设备,对电芯进行循环充放电测试,测试过程中通过测厚传感器检测上压板和下压板之间的厚度,并反馈到伺服电机,伺服电机实时对上压板位置进行调节,使上压板和下压板之间保持初始厚度值,记录电芯在循环充放电测试过程中的压力、电流、电压、容量等数据;步骤3、得到电芯在循环充放电过程中的膨胀力变化曲线和微分容量曲线。

9.基于同一发明构思,本发明还揭示了一种锂电池封装结构强度的选择方法,其包括以下步骤:步骤1、将电芯放入上压板和下压板之间,通过伺服电机推动上压板对电芯表面施加预紧力,测得该预紧力下的压板间隙,即电芯初始厚度值,记录该电芯初始厚度值;步骤2、将电芯连接充放电设备,对电芯进行循环充放电测试,测试过程中通过测厚传感器检测上压板和下压板之间的厚度,并反馈到伺服电机,伺服电机实时对上压板位置进行调节,使上压板和下压板之间保持初始厚度值,记录电芯在循环充放电测试过程中的压力、电流、电压、容量等数据;步骤3、得到电芯在循环充放电过程中的膨胀力变化曲线和微分容量曲线;步骤4、改变步骤1中的预紧力值,并重复步骤1-3;当步骤1-3的重复次数达到预设值时,进入步骤5;步骤5、将不同预紧力值下的膨胀力变化曲线进行对比分析,将不同预紧力下的微分容量曲线进行对比分析,根据对比分析结果选择最佳的封装结构强度。

10.为详尽上述内容,以下将结合一具体实施例进行说明。

11.本实施例中,给待测电芯施加了三组不同的预紧力,分别为100n、1000n和5000n,然后分别记录电芯在三组不同预紧力下的膨胀力变化曲线和微分容量变化曲线。

12.如图1所示为三组不同预紧力下的膨胀力变化曲线,其中,实线部分是膨胀力变化量曲线,虚线是充电过程中的电压曲线 ,对比三个预紧力下的电压和膨胀力。这主要是由

于预紧力越大,电芯初始厚度越小,电池在脱嵌锂过程中的结构膨胀会被限制的程度越大。

13.如图2所示为三组不同预紧力下的微分容量曲线,其中,上面是充电过程的微分容量曲线,下面是放电过程的微分容量曲线。微分容量曲线的每个峰对应脱嵌锂的相变,随着预紧力的增加,充电时脱嵌锂的峰位右移,极化增大,说明膨胀应力的增加会抑制锂离子的脱嵌反应,影响电池动力学性能。

14.可以从以上两个图看出,在5000n范围内,随着预紧力的增加,电芯的膨胀应力逐渐增大,从而导致了电芯极化增大,动力学性能变差。

15.因此,在设计电芯封装或使用过程中,通过实验分析初始预紧力对于电性能的影响,根据以上几个参数,综合考虑出最佳的封装强度。

16.综上,本发明在电性能评估测试过程中使用伺服电机配合厚度监测对测试过程的板间隙进行控制,使得在整个测试过程中上下压板之间的距离始终保持不变,从而准确地模拟出封装结构对锂电池的限制,因而可以得到电芯在测试过程中准确的应力变化曲线。在此基础上,通过对电芯施加不同预紧力来表征不同的封装结构强度,然后通过对比分析不同预紧力下的电芯性能曲线,来确定电芯的最佳封装结构强度。本发明通过了解不同封装强度下锂电池的电性能,可以为锂电池的生产提供指导作用,加快研发效率,节约成本。电芯膨胀力过大会衰减电芯的性能和寿命,提前进行电芯的预紧力的分析可以避免这个情况。提供不同预紧力下的电芯电性能仿真数据,可以提前对电芯进行测试验证。

17.以上所述,仅是本发明实施例而已,并非对本发明的技术范围作任何限制,故凡是依据本发明的技术实质对以上实施例所作的任何细微修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

技术特征:

1.一种锂电池在封装结构下的电性能评估测试方法,其特征在于:所述方法包括以下步骤:步骤1、将电芯放入上压板和下压板之间,通过伺服电机推动上压板对电芯表面施加预紧力,测得该预紧力下的压板间隙,即电芯初始厚度值,记录该电芯初始厚度值;步骤2、将电芯连接充放电设备,对电芯进行循环充放电测试,测试过程中通过测厚传感器检测上压板和下压板之间的厚度,并反馈到伺服电机,伺服电机实时对上压板位置进行调节,使上压板和下压板之间保持初始厚度值,记录电芯在循环充放电测试过程中的压力、电压、容量;步骤3、得到电芯在循环充放电过程中的膨胀力变化曲线和微分容量曲线。2.一种锂电池封装结构强度的选择方法,其特征在于:所述方法包括以下步骤:步骤1、将电芯放入上压板和下压板之间,通过伺服电机推动上压板对电芯表面施加预紧力,测得该预紧力下的压板间隙,即电芯初始厚度值,记录该电芯初始厚度值;步骤2、将电芯连接充放电设备,对电芯进行循环充放电测试,测试过程中通过测厚传感器检测上压板和下压板之间的厚度,并反馈到伺服电机,伺服电机实时对上压板位置进行调节,使上压板和下压板之间保持初始厚度值,记录电芯在循环充放电测试过程中的压力、电压、容量;步骤3、得到电芯在循环充放电过程中的膨胀力变化曲线和微分容量曲线;步骤4、改变步骤1中的预紧力值,并重复步骤1-3;当步骤1-3的重复次数达到预设值时,进入步骤5;步骤5、将不同预紧力值下的膨胀力变化曲线进行对比分析,将不同预紧力下的微分容量曲线进行对比分析,根据对比分析结果选择最佳的封装结构强度。

技术总结

本发明涉及一种锂电池在封装结构下的电性能评估测试方法及锂电池封装结构强度的选择方法,在电性能评估测试过程中使用伺服电机配合厚度监测对测试过程的板间隙进行控制,使得在整个测试过程中上下压板之间的距离始终保持不变,从而准确地模拟出封装结构对锂电池的限制,因而可以得到电芯在测试过程中准确的应力变化曲线。在此基础上,通过对电芯施加不同预紧力来表征不同的封装结构强度,然后通过对比分析不同预紧力下的电芯性能曲线,来确定电芯的最佳封装结构强度。最终所确定的封装结构强度也更加准确。构强度也更加准确。构强度也更加准确。

技术研发人员:李希龙 齐琼琼 黄垲焱 向臣印 王益

受保护的技术使用者:元能科技(厦门)有限公司

技术研发日:2021.11.03

技术公布日:2022/3/3

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。