1.本发明涉及太阳能光伏技术领域,尤其涉及一种太阳能光伏热水系统及控制方法。

背景技术:

2.随着太阳能光伏发电效率的提高,太阳能光伏热水器应运而生。太阳能光伏热水器是将太阳能转化为电能后再利用电能来加热水的热水器。太阳能光伏热水器与和传统太阳能光热系统相比,至少具有以下优势:第一、由于太阳能光伏热水器是利用电能来加热水,不依靠介质即水和防冻液传热,因此避免了跑冒滴漏冻等现象发生。第二、用电加热代替介质传热,不但节省空间而且大大减少了能量损耗。第三、每户使用的光伏电能可以实现计量,克服了传统太阳能光热系统无法计量的老大难问题。

3.目前每个太阳能光伏热水器都会匹配一个光伏板,每户的太阳能热水器独立运行,也就是说,每个光伏板仅为与其匹配的太阳能光伏热水器供电。对于具有众多业主的多层建筑来说,由于每户都要配备一个光伏板,从而不仅导致各户光伏板的总占地面积过大,而且每户都需要单独走线,进而导致电线数量过多而无法布置。此外,对于一些长期不在家或者热水使用较少的用户来说,该户的光伏板转化的电能无法得到有效利用;反之,对于一些热水使用较多的用户来说,该户的光伏板转化的电能又有可能无法满足需求。

技术实现要素:

4.本发明旨在至少解决现有技术或相关技术中存在的技术问题之一。为此,本发明提出一种占地面积小、布线简单的太阳能光伏热水系统,以实现所有光伏板的高效利用。

5.根据本发明第一方面实施例的太阳能光伏热水系统,包括集中控制器、电压检测件、电流检测件、多个光伏板支路、多个储热水箱以及与所述储热水箱一一对应的主控板;多个所述光伏板支路相互并联以构成光伏板群,所述电压检测件和所述电流检测件分别与所述光伏板群电连接,所述电压检测件用于检测所述光伏板群的输出电压,所述电流检测件用于检测所述光伏板群的输出电流;所述储热水箱内设有水箱温度传感器和等效电加热组件,所述等效电加热组件的电阻值可调,所有所述等效电加热组件相互并联,所述水箱温度传感器和所述等效电加热组件分别与对应的所述主控板电连接;所述集中控制器与所述光伏板群电连接,所述集中控制器与所述主控板无线连接。

6.根据本发明实施例的太阳能光伏热水系统,通过对所有等效电加热组件进行集中控制,并利用光伏板群对各个等效电加热组件供电,不仅无需对每个等效电加热组件单独配备光伏板、显著减少了光伏板的数量,进而减小了占地面积、简化了布线,而且还提高了光伏板的利用效率,实现了光伏板群的最大功率点跟踪,提高了整个系统的效率。

7.另外,根据本发明实施例的太阳能光伏热水系统,还可以具有如下附加技术特征:

8.根据本发明的一个实施例,所述集中控制器与后台物联网平台服务器通讯连接。

9.根据本发明的一个实施例,所述主控板通过辅助继电器外接至电网。

10.根据本发明的一个实施例,所述集中控制器通过逆变器连接至电网。

11.根据本发明的一个实施例,所述光伏板支路包括多个依次串联的光伏板。

12.根据本发明的一个实施例,所述等效电加热组件包括多个加热负载以及与所述加热负载一一对应的负载继电器,所述加热负载与对应的所述负载继电器串联构成负载支路,所述负载支路并联在所述主控板的两端。

13.根据本发明的一个实施例,所述等效电加热组件还包括第一中间继电器以及与至少一个所述负载支路对应的第二中间继电器;所有所述负载支路的一端均连接至所述主控板的第一端,所有所述负载支路的另一端均通过所述第一中间继电器连接至所述主控板的第二端;所述第二中间继电器的一端连接至对应所述负载支路的所述加热负载和所述负载继电器之间,所述第二中间继电器的另一端连接至所述主控板的第二端。

14.根据本发明第二方面实施例的所述太阳能光伏热水系统的控制方法,包括以下步骤:

15.s1、获取各个所述储热水箱的水温,并跳转执行步骤s2;

16.s2、判断是否有所述储热水箱的水温小于预设水温,若是则跳转执行步骤s3,若否则跳转执行步骤s1;

17.s3、将水温小于预设水温的所述储热水箱对应的等效电加热组件作为目标加热组件,并判断所述目标加热组件的数量是否为多个,若是跳转执行步骤s4,若否则跳转执行步骤s7;

18.s4、调节任意一个所述目标加热组件的电阻值,并跳转执行步骤s5;

19.s5、获取所述光伏板群的输出电压和输出电流,并根据所述输出电压和所述输出电流计算所述光伏板群的输出功率,跳转执行步骤s6;

20.s6、判断调节过程是否遍历每个所述目标加热组件的所有电阻值,若是则跳转执行步骤s10,若否则跳转执行步骤s4;

21.s7、调节所述目标加热组件的电阻值,并跳转执行步骤s8;

22.s8、获取所述光伏板群的输出电压和输出电流,并根据所述输出电压和所述输出电流计算所述光伏板群的输出功率,跳转执行步骤s9;

23.s9、判断调节过程是否遍历所述目标加热组件的所有电阻值,若是则跳转执行步骤s10,若否则跳转执行步骤s7;

24.s10、比较每调节一次所述目标加热组件的电阻值时所述光伏板群的输出功率的大小,并将对应最大所述输出功率的所述电阻值作为目标电阻值,跳转执行步骤s11;

25.s11、控制所述目标加热组件按照对应的所述目标电阻值工作,并跳转执行步骤s12;

26.s12、判断与所述目标加热组件对应的所述储热水箱的水温是否不小于预设水温,若是则跳转执行步骤s13,若否则跳转执行步骤s11;

27.s13、控制所述目标加热组件停止加热,并跳转执行步骤s1。

28.根据本发明的一个实施例,在执行步骤s2之后且在执行步骤s3之前还包括以下步骤:

29.s0、判断是否为白天,若是则跳转执行步骤s0’,若否则跳转执行步骤s0”;

30.s0’、控制所述光伏板群向所述等效电加热组件供电,并跳转执行步骤s3;

31.s0”、控制电网通过辅助继电器向所述等效电加热组件供电,并跳转执行步骤s3;

32.在执行步骤s2之后且在执行步骤s1之前还包括以下步骤:

33.s0

”‘

、控制所述光伏板群通过逆变器向电网供电,并跳转执行步骤s1。

34.根据本发明的一个实施例,在执行步骤s11之后且在执行步骤s12之前还包括以下步骤:

35.s11’、判断所述光伏板群在满足对所述目标加热组件供电的前提下是否有剩余电量,若是则跳转执行步骤s11”,若否则跳转执行步骤s12;

36.s11”、控制所述光伏板群将所述剩余电量通过逆变器供给电网,并跳转执行步骤s12。

37.本发明实施例中的上述一个或多个技术方案,至少具有如下技术效果之一:

38.本发明占地面积小、布线简单,通过将多个光伏板支路并联,并在每个储热水箱内设置电阻值可调的等效电加热组件,同时使各个储热水箱对应的等效电加热组件相互并联,在该太阳能光伏热水系统运行时集中控制器便可结合各个用户的需求进行光伏板群的最大功率点跟踪,也即先确定哪些用户的储热水箱需要加热,然后调节与待加热的储热水箱对应的等效电加热组件的电阻值,直至遍历该等效电加热组件的所有电阻值,在每调节一次电阻值时集中控制器根据电压检测件检测的输出电压和电流检测件检测的输出电流计算光伏板群的输出功率,然后控制与待加热的储热水箱对应的等效电加热组件以对应光伏板群最大输出功率的电阻值对相应的储热水箱进行加热。在此过程中,若储热水箱的水温达到预设水温则控制上述等效电加热组件停止加热并重新进行光伏板群的最大功率点跟踪。可见,本发明通过对所有等效电加热组件进行集中控制,并利用光伏板群对各个等效电加热组件供电,不仅无需对每个等效电加热组件单独配备光伏板、显著减少了光伏板的数量,进而减小了占地面积、简化了布线,而且还提高了光伏板的利用效率,实现了光伏板群的最大功率点跟踪,提高了整个系统的效率。

39.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

40.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图进行简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

41.图1是本发明实施例中一种太阳能光伏热水系统的结构示意图之一;

42.图2是本发明实施例中一种太阳能光伏热水系统的结构示意图之二;

43.图3是本发明实施例中等效电加热组件的控制电路原理图之一;

44.图4是本发明实施例中等效电加热组件的控制电路原理图之二;

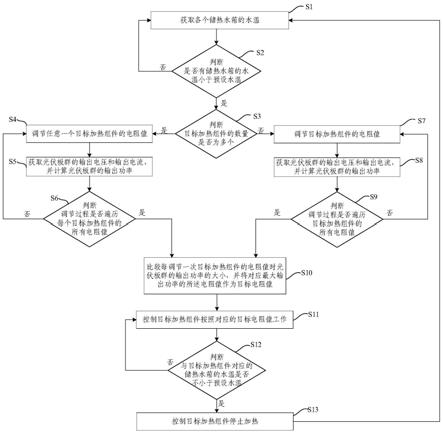

45.图5是本发明实施例中一种太阳能光伏热水系统的控制方法的流程图;

46.图6是本发明实施例中太阳能光伏热水系统的控制方法的局部流程图之一;

47.图7是本发明实施例中太阳能光伏热水系统的控制方法的局部流程图之二。

48.附图标记:

49.1、光伏板群;1.1、光伏板;2、集中控制器;3、储热水箱;

50.4、等效电加热组件;5、主控板;6、逆变器;

51.7、后台物联网平台服务器。

具体实施方式

52.为使发明的目的、技术方案和优点更加清楚,下面将结合发明中的附图,对发明中的技术方案进行清楚地描述,显然,所描述的实施例是发明一部分实施例,而不是全部的实施例。基于发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于发明保护的范围。

53.在本发明实施例的描述中,需要说明的是,术语“上”、“下”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明实施例和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明实施例的限制。

54.在本发明实施例中,除非另有明确的规定和限定,第一特征在第二特征“上”或“下”可以是第一和第二特征直接接触,或第一和第二特征通过中间媒介间接接触。而且,第一特征在第二特征“之上”、“上方”和“上面”可是第一特征在第二特征正上方或斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”可以是第一特征在第二特征正下方或斜下方,或仅仅表示第一特征水平高度小于第二特征。

55.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明实施例的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

56.如图1所示,本发明实施例提供了一种太阳能光伏热水系统,包括集中控制器2、电压检测件、电流检测件、多个光伏板支路、多个储热水箱3以及与储热水箱3一一对应的主控板5;多个光伏板支路相互并联以构成光伏板群1,电压检测件和电流检测件分别与光伏板群1电连接,电压检测件用于检测光伏板群1的输出电压,电流检测件用于检测光伏板群1的输出电流;储热水箱3内设有水箱温度传感器和等效电加热组件4,等效电加热组件4的电阻值可调,所有等效电加热组件4相互并联,水箱温度传感器和等效电加热组件4分别与对应的主控板5电连接;集中控制器2与光伏板群1电连接,集中控制器2与主控板5无线连接。其中,光伏板支路包括至少一个光伏板1.1。例如,如图1所示,光伏板支路包括多个依次串联的光伏板1.1。

57.下面对本实施例中太阳能光伏热水系统的控制方法的具体步骤进行说明,如图5所示,该控制方法包括以下步骤:

58.s1、获取各个储热水箱3的水温,也即每个水箱温度传感器将其检测的储热水箱3水温实时发送给对应的主控板5,主控板5再发送给集中控制器2,集中控制器2则对获取到

的水温进行判断也即跳转执行步骤s2;

59.s2、判断是否有储热水箱3的水温小于预设水温例如65℃,若是则跳转执行步骤s3,若否则跳转执行步骤s1;

60.s3、将水温小于预设水温的储热水箱3对应的等效电加热组件4作为目标加热组件,并判断目标加热组件的数量是否为多个,若是跳转执行步骤s4,若否则跳转执行步骤s7;

61.s4、调节任意一个目标加热组件的电阻值,并跳转执行步骤s5;

62.s5、获取光伏板群1的输出电压和输出电流,并根据输出电压和输出电流计算光伏板群1的输出功率,跳转执行步骤s6;

63.s6、判断调节过程是否遍历每个目标加热组件的所有电阻值,若是则跳转执行步骤s10,若否则跳转执行步骤s4;

64.s7、调节目标加热组件的电阻值,并跳转执行步骤s8;

65.s8、获取光伏板群1的输出电压和输出电流,并根据输出电压和输出电流计算光伏板群1的输出功率,跳转执行步骤s9;

66.s9、判断调节过程是否遍历目标加热组件的所有电阻值,若是则跳转执行步骤s10,若否则跳转执行步骤s7;

67.s10、比较每调节一次目标加热组件的电阻值时光伏板群1的输出功率的大小,并将对应最大输出功率的电阻值作为目标电阻值,跳转执行步骤s11;

68.s11、控制目标加热组件按照对应的目标电阻值工作,并跳转执行步骤s12;

69.s12、判断与目标加热组件对应的储热水箱3的水温是否不小于预设水温,若是则跳转执行步骤s13,若否则跳转执行步骤s11;

70.s13、控制目标加热组件停止加热,并重新进行光伏板群1的最大功率点跟踪也即跳转执行步骤s1。

71.需要说明的是,步骤s13中控制目标加热组件停止加热的方式有多种,例如,既可以通过切断光伏板群1对目标加热组件的供电来实现,也可以通过控制目标加热组件关闭来实现。

72.由上可知,本实施例中的太阳能光伏热水系统通过将多个光伏板支路并联,并在每个储热水箱3内设置电阻值可调的等效电加热组件4,同时使各个储热水箱3对应的等效电加热组件4相互并联,在该太阳能光伏热水系统运行时集中控制器2便可结合各个用户的需求进行光伏板群1的最大功率点跟踪,也即先确定哪些用户的储热水箱3需要加热,然后调节与待加热的储热水箱3对应的等效电加热组件4的电阻值,直至遍历该等效电加热组件4的所有电阻值,在每调节一次电阻值时集中控制器2根据电压检测件检测的输出电压和电流检测件检测的输出电流计算光伏板群1的输出功率,然后控制与待加热的储热水箱3对应的等效电加热组件4以对应光伏板群1最大输出功率的电阻值对相应的储热水箱3进行加热。在此过程中,若储热水箱3的水温达到预设水温则控制上述等效电加热组件4停止加热并重新进行光伏板群1的最大功率点跟踪。可见,本发明通过对所有等效电加热组件4进行集中控制,并利用光伏板群1对各个等效电加热组件4供电,不仅无需对每个等效电加热组件4单独配备光伏板1.1、显著减少了光伏板1.1的数量,进而减小了占地面积、简化了布线,而且还提高了光伏板1.1的利用效率,实现了光伏板群1的最大功率点跟踪,提高了整个系

统的效率。

73.进一步地,考虑到电网白天的用电负荷远大于夜间的用电负荷,为了均衡供应电力、保证电网稳定运行,电力系统实行峰谷电价,也即白天的电价高于夜间的电价,如图2至图4所示,为了在保证用户热水供应的基础上实现太阳能光伏并网发电,主控板5通过辅助继电器k1外接至电网,集中控制器2通过逆变器6连接至电网。

74.由此,在控制该太阳能光伏热水系统运行时,如图6所示,若白天没有用户有用热水的需求,则可使太阳能光伏并网发电,也即,在执行步骤s2之后且在执行步骤s1之前还包括以下步骤:s0

”’

、控制光伏板群1通过逆变器6向电网供电,并跳转执行步骤s1。若白天用户有用热水的需求,则利用光伏电能向等效电加热组件4供电;若夜间用户有用热水的需求,则可利用电网夜间的谷值电能给等效电加热组件4供电,也即,在执行步骤s2之后且在执行步骤s3之前还包括以下步骤:s0、判断是否为白天,若是则跳转执行步骤s0’,若否则说明此刻为夜间,则可利用夜间的谷值电能向等效电加热组件4供电也即跳转执行步骤s0”;s0’、控制光伏板群1向等效电加热组件4供电,并跳转执行步骤s3;s0”、控制电网通过辅助继电器向等效电加热组件4供电,并跳转执行步骤s3。

75.另外,考虑到白天并非所有用户都有用热水的需求,在满足用户热水供应的基础上,光伏板群1转化的电能还可能有剩余,因此,如图7所示,在执行步骤s11之后且在执行步骤s12之前还包括以下步骤:s11’、判断光伏板群1在满足对目标加热组件供电的前提下是否有剩余电量,若是则跳转执行步骤s11”,若否则跳转执行步骤s12;s11”、控制光伏板群1将剩余电量通过逆变器6供给电网,并跳转执行步骤s12。

76.此外,集中控制器2还可以与后台物联网平台服务器7通讯连接,以将收集各个用户的数据信息提供给用户自身、物业或政府等,以真正实现太阳能行业的大数据物联网功能。为了便于用户控制,主控板5还可以与随身移动通讯设备例如手机或平板电脑无线连接。由此,用户通过随身移动通讯设备上安装的app或小程序就可进行储热水箱3水温的设定

77.需要说明的是,实现等效电加热组件4电阻值可调的方式有多种,例如:

78.方式一、等效电加热组件4包括多个加热负载以及与加热负载一一对应的负载继电器,加热负载与对应的负载继电器串联构成负载支路,负载支路并联在主控板5的两端。

79.如图3所示,下面以三个加热负载为例,对本实施例中等效电加热组件4电阻值的调节方法进行说明,为了便于描述,现将这三个加热负载对应的负载继电器分别称为g1、g2、g3,这三个加热负载的电阻值分别为r1、r2、r3:

80.主控板5通过控制负载继电器g1、负载继电器g2和负载继电器g3闭合或断开就可改变等效电加热组件4的电阻值,具体地:当主控板5控制负载继电器g1闭合、负载继电器g2和负载继电器g3断开时,等效电加热组件4的电阻值则为r1;当主控板5控制负载继电器g2闭合、负载继电器g1和负载继电器g3断开时,等效电加热组件4的电阻值则为r2;当主控板5控制负载继电器g3闭合、负载继电器g1和负载继电器g2断开时,等效电加热组件4的电阻值则为r3;当主控板5控制负载继电器g1和负载继电器g2闭合、负载继电器g3断开时,等效电加热组件4的电阻值则为r1*r2/(r1 r2);当主控板5控制负载继电器g1和负载继电器g3闭合、负载继电器g2断开时,等效电加热组件4的电阻值则为r1*r3/(r1 r3);当主控板5控制负载继电器g2和负载继电器g3闭合、负载继电器g1断开时,等效电加热组件4的电阻值则为

r2*r3/(r2 r3);当主控板5控制负载继电器g1、负载继电器g2和负载继电器g3均闭合时,等效电加热组件4的电阻值则为r1*r2*r3/(r1*r2 r1*r3 r2*r3)。

81.可见,本实施例中等效电加热组件4一共具有7种电阻值。在进行光伏板群1的最大功率点跟踪时,主控板5通过控制负载继电器g1、负载继电器g2和负载继电器g3闭合或断开便可使等效电加热组件4的电阻值遍历这7种电阻值。在等效电加热组件4每更换一次电阻值时,集中控制器2根据电压检测件检测的输出电压和电流检测件检测的输出电流计算光伏板群1的输出功率,由此便可获得7个输出功率。最后,集中控制器2通过主控板5将等效电加热组件4的电阻值调节至与这7个输出功率中的最大输出功率对应的电阻值。等效电加热组件4以该电阻值对储热水箱3进行加热,在储热水箱3的水温达到预设水温后集中控制器2通过主控板5控制等效电加热组件4停止加热并重复上述过程,也即重新进行光伏板群1的最大功率点跟踪。

82.方式二、等效电加热组件4还包括第一中间继电器以及与至少一个负载支路对应的第二中间继电器;所有负载支路的一端均连接至主控板5的第一端,所有负载支路的另一端均通过第一中间继电器连接至主控板5的第二端;第二中间继电器的一端连接至对应负载支路的加热负载和负载继电器之间,第二中间继电器的另一端连接至主控板5的第二端。

83.如图4所示,下面以三个加热负载、两个第二中间继电器为例,对本实施例中等效电加热组件4电阻值的调节方法进行说明,为了便于描述,现将三个加热负载对应的负载继电器分别称为g1、g2、g3,将第一中间继电器称为g4,将两个第二中间继电器分别称为g5和g6,三个加热负载的电阻值分别为r1、r2、r3:

84.主控板5通过控制负载继电器g1、负载继电器g2、负载继电器g3、第一中间继电器g4、第二中间继电器g5和第二中间电器g6闭合或断开就可改变等效电加热组件4的电阻值,具体地:当主控板5控制负载继电器g1和第二中间继电器g5闭合、负载继电器g2、负载继电器g3、第一中间继电器g4和第二中间继电器g6断开时,等效电加热组件4的电阻值则为r1 r3;当主控板5控制负载继电器g2和第二中间继电器g5闭合、负载继电器g1、负载继电器g3、第一中间继电器g4和第二中间继电器g6断开时,等效电加热组件4的电阻值则为r2 r3;当主控板5控制负载继电器g1和第二中间继电器g6闭合、负载继电器g2、负载继电器g3、第一中间继电器g4和第二中间继电器g5断开时,等效电加热组件4的电阻值则为r1 r2;当主控板5控制负载继电器g1、负载继电器g2和第二中间继电器g5闭合、负载继电器g3、第一中间继电器g4和第二中间继电器g6断开时,等效电加热组件4的电阻值则为r3 r1*r2/(r1 r2);当主控板5控制负载继电器g1、第二中间继电器g5和第二中间继电器g6闭合、负载继电器g2、负载继电器g3和第一中间继电器g4断开时,等效电加热组件4的电阻值则为r1 r2*r3/(r2 r3);当主控板5控制负载继电器g1、负载继电器g3和第二中间继电器g6闭合、负载继电器g2、第一中间继电器g4和第二中间继电器g5断开时,等效电加热组件4的电阻值则为r2 r1*r3/(r1 r3)。此外,在第一中间继电器g4闭合、第二中间继电器g5和第二中间电器g6断开的情况下,主控板5通过负载继电器g1、负载继电器g2和负载继电器g3闭合或断开就可得到与方式一相同的7种电阻值,具体方式此处不再赘述。

85.可见,本实施例中等效电加热组件4一共具有13种电阻值。在进行光伏板群1的最大功率点跟踪时,主控板5通过控制负载继电器g1、负载继电器g2、负载继电器g3、第一中间继电器g4、第二中间继电器g5和第二中间电器g6闭合或断开便可使等效电加热组件4的电

阻值遍历这13种电阻值。在等效电加热组件4每更换一次电阻值时,集中控制器2根据电压检测件检测的输出电压和电流检测件检测的输出电流计算光伏板群1的输出功率,由此便可获得13个输出功率。最后,集中控制器2通过主控板5将等效电加热组件4的电阻值调节至与这13个输出功率中的最大输出功率对应的电阻值。等效电加热组件4以该电阻值对储热水箱3进行加热,在储热水箱3的水温达到预设水温后集中控制器2通过主控板5则控制等效电加热组件4停止加热并重复上述过程,也即重新进行光伏板群1的最大功率点跟踪。

86.需要说明的是,当等效电加热组件4包括三个加热负载时,也可以仅设置一个第二中间继电器。在此情况下,主控板5通过控制负载继电器g1、负载继电器g2、负载继电器g3、第一中间继电器g4和第二中间继电器g5闭合或断开可获得9种电阻值,具体控制方式与上文类似,此处不再赘述。此外,上述各个方式中负载继电器、第一中间继电器和第二中间继电器优选为固态继电器。所有加热负载的电阻值既可以相同,也可以不同。其中,每个加热负载的电阻值范围优选为1ω~2000ω。

87.方式三、等效电加热组件4包括无级可调电阻,该无级可调电阻的电阻值范围可为1ω~2000ω。

88.最后应说明的是:以上实施例仅用以说明发明的技术方案,而非对其限制;尽管参照前述实施例对发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离发明各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。