1.本发明涉及聚乙烯燃气管道焊接技术领域,特别地涉及一种基于微波无损检测的聚乙烯燃气管道热熔接头缺陷分级评定的方法、装置、设备及计算机存储介质。

背景技术:

2.聚乙烯燃气管道焊接接头是整个聚乙烯管道系统中的薄弱环节,是影响整个管道系统完整性和使用寿命的关键节点。国内外聚乙烯燃气管道普遍采用热熔对接连接和电熔连接两种连接方式。

3.目前,聚乙烯燃气管道焊接接头的质量控制主要以过程控制为主。然而,在实际施工过程中,由于同时受到环境、人员、设备等多种不确定因素的影响,焊接接头难以避免会产生冷焊、未熔合、孔洞等缺陷。含缺陷的焊接接头在一定应力的长期作用下可能会破坏失效导致漏气。

4.现有的焊接质量检查手段以外观检查为主,有些缺陷类型无法通过外观检查出来,却严重危害燃气管道的长期安全运行。

5.为了进一步提高聚乙烯管道系统的可靠性和安全性,在外观检查的基础上,进行无损检测,可以有效地弥补外观检查的不足,降低管道运行的风险。

6.针对电熔焊接接头的无损检测技术目前较为成熟的是超声波相控阵技术,该技术已经具备施工现场应用的条件,并且已经颁布实施了相应的国际、国家、行业或地方标准。标准当中不仅对检测设备、人员、工艺流程等要求进行了明确规定,更是规定了缺陷分级指标,实现对缺陷的分级评定,使其更具有可操作性。

7.但是针对热熔接头的焊接质量,一直缺乏行之有效的检测手段。目前,具备热熔接头检测能力的无损检测技术有微波技术、超声波相控阵技术、衍射时差法超声波技术、太赫兹技术等。特别是微波技术,早在1998年就获得美国专利,检测设备已经实现商业化,在美国广泛应用于聚乙烯管道热熔接头的无损检测,是现阶段最成熟、最具备竞争力的热熔接头无损检测技术。

8.目前国内尚未制定热熔接头微波检测的相关标准。因此,采用微波技术开展聚乙烯管道热熔接头的无损检测,无法实现对缺陷的分级评定。

技术实现要素:

9.有鉴于此,本发明提出一种基于微波无损检测的聚乙烯燃气管道热熔接头缺陷分级评定的方法、装置、设备及计算机存储介质,实现对热熔接头缺陷的分级评定。

10.本发明第一方面提供一种聚乙烯燃气管道热熔接头缺陷分级评定的方法,该方法包括:制定热熔接头缺陷分级指标;检测目标聚乙烯燃气管道热熔接头,得到目标检测图像,确定目标聚乙烯燃气管道热熔接头缺陷的类型;基于所述热熔接头缺陷分级指标、所述目标聚乙烯燃气管道热熔接头缺陷的类型以及缺陷累计长度与焊缝总长度的比值,对所述

目标聚乙烯燃气管道热熔接头缺陷进行分级,确定所述目标聚乙烯燃气管道热熔接头缺陷的等级。

11.本发明第二方面提供一种聚乙烯燃气管道热熔接头缺陷分级评定的装置,该装置包括分级指标制定模块,用于制作典型试样品,检测所述典型试样品,得到典型检测图像,建立热熔接头缺陷图像库,确定热熔接头图像特征,并制定热熔接头缺陷分级指标;目标检测模块,用于检测目标聚乙烯燃气管道热熔接头,得到目标检测图像,确定目标聚乙烯燃气管道热熔接头缺陷的类型;分级模块,用于基于所述热熔接头缺陷分级指标、所述目标燃气管道热熔接头缺陷的类型以及缺陷累计长度与焊缝总长度的比值,对所述目标聚乙烯燃气管道热熔接头缺陷进行分级,确定所述目标聚乙烯燃气管道热熔接头缺陷的等级。

12.本发明第三方面提供一种聚乙烯燃气管道热熔接头缺陷分级评定的设备,该设备包括:存储器,用于存储计算机程序;处理器,用于执行所述计算机程序时实现如下步骤:制定热熔接头缺陷分级指标;检测目标聚乙烯燃气管道热熔接头,得到目标检测图像,确定目标燃气管道热熔接头缺陷的类型;基于所述热熔接头缺陷分级指标、所述目标聚乙烯燃气管道热熔接头缺陷的类型以及缺陷累计长度与焊缝总长度的比值,对所述目标聚乙烯燃气管道热熔接头缺陷进行分级,确定所述目标聚乙烯燃气管道热熔接头缺陷的等级。

13.本发明第四方面提供一种计算机可读存储介质,所述计算机可读存储介质上存储有计算机程序,所述计算机程序被处理器执行时实现如下步骤:

14.制定热熔接头缺陷分级指标,检测目标聚乙烯燃气管道热熔接头,得到目标检测图像,确定目标聚乙烯燃气管道热熔接头缺陷的类型;基于所述热熔接头缺陷分级指标、所述目标聚乙烯燃气管道热熔接头缺陷的类型以及缺陷累计长度与焊缝总长度的比值,对所述目标聚乙烯燃气管道热熔接头缺陷进行分级,确定所述目标聚乙烯燃气管道热熔接头缺陷的等级。

15.上述的聚乙烯燃气管道热熔接头缺陷分级评定的方法及装置,首先根据热熔接头缺陷的图像特征,确定热熔接头缺陷的类型,并测量热熔接头缺陷的累计长度,根据热熔接头缺陷累计长度与焊缝总长度的比值,将热熔接头缺陷进行分级。

附图说明

16.为了说明而非限制的目的,现在将根据本发明的优选实施例、特别是参考附图来描述本发明,其中:

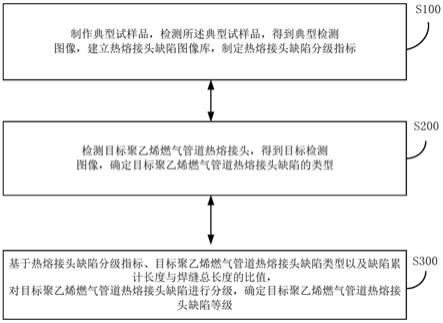

17.图1是本发明一实施例提供的一种聚乙烯燃气管道热熔接头缺陷分级评定的方法的流程图;

18.图2是本发明另一实施例提供的另一种聚乙烯燃气管道热熔接头缺陷分级评定的方法的流程图;

19.图3是标准的热熔接头图像;

20.图4是未焊透的热熔接头图像;

21.图5是未熔合的热熔接头图像;

22.图6是本发明另一实施例提供的另一种聚乙烯燃气管道热熔接头缺陷分级评定的方法的流程图;

23.图7是本发明另一实施例提供的一种聚乙烯燃气管道热熔接头缺陷分级评定的装

置的结构框图;

24.图8是本发明另一实施例提供的一种燃气管道热熔接头缺陷分级评定的设备的结构框图。

具体实施方式

25.为了能够更清楚地理解本发明的上述目的、特征和优点,下面结合附图和具体实施例对本发明进行详细描述。需要说明的是,在不冲突的情况下,本发明的实施例及实施例中的特征可以相互组合。

26.在下面的描述中阐述了很多具体细节以便于充分理解本发明,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

27.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。

28.针对聚乙烯燃气管道热熔接头的无损检测,上海市地方标准db 31/t1058-2017《燃气用聚乙烯(pe)管道焊接接头相控阵超声检测》中规定了缺陷分级指标。该指标是建立在通过超声波相控阵技术检测出热熔接头的缺陷,判断出缺陷类型,并对缺陷进行定量分析的基础上才能真正应用。

29.但是,实际操作中,超声波相控阵技术用于热熔接头检测存在检测盲区,无法覆盖整个焊接面,而且无法实现冷焊缺陷的检测。因此,超声波相控阵技术本身应用于热熔接头无损检测存在一定的局限性。

30.图1是本发明一实施例提供的一种聚乙烯燃气管道热熔接头缺陷分级评定的方法,该方法以聚乙烯燃气管道为例,采用微波检测技术对聚乙烯燃气管道的热熔接头缺陷进行分级评定。

31.请参阅图1,该聚乙烯燃气管道热熔接头缺陷分级评定的方法包括以下步骤:

32.s100,制作典型试样品,检测所述典型试样品,得到典型检测图像,建立热熔接头缺陷图像库,制定热熔接头缺陷分级指标。

33.如图2所示,在一些实施例中,上述的步骤100的具体实现方式如下:

34.s101,制作典型试样品。

35.在本实施例中,典型试样品包括正常焊接的聚乙烯燃气管道热熔接头,以及含有典型缺陷的聚乙烯燃气管道热熔接头,比如冷焊、未熔合、熔合面夹杂等的聚乙烯燃气管道热熔接头。每种规格的样本数量按照惯例约在30-40个之间。

36.s102,微波检测典型试样品,得到典型检测图像,建立热熔接头缺陷图像库,确定不同类型的热熔接头图像特征。

37.典型试样品包括正常焊接的聚乙烯燃气管道热熔接头,以及含有典型缺陷的聚乙烯燃气管道热熔接头。

38.采用微波检测技术分别对正常焊接的聚乙烯燃气管道热熔接头及含有典型缺陷的聚乙烯燃气管道热熔接头进行无损检测,得到正常焊接的热熔接头标准图像,以及含有典型缺陷的热熔接头图像。

39.基于含有典型缺陷的热熔接头图像,建立热熔接头缺陷图像库。

40.从正常焊接的热熔接头标准图像以及含有典型缺陷的热熔接头图像上来分析,热熔接头的图像特征可以分为三类:标准、未焊透和未熔合。

41.图3示出了标准的热熔接头图像。如图3所示,标准的热熔接头图像显示焊缝清晰、规则,平直无波动,焊缝宽度正常,为未间断的蓝色/洋红色线条,内卷边与焊缝的间距均匀。

42.图4示出了未焊透的热熔接头图像。如图4所示,在未焊透的热熔接头图像的横轴方向焊缝区域内整条焊缝或局部未见完全标准焊缝影像为未焊透。通常冷焊、熔合面夹杂等缺陷的热熔接头多呈现此类图像。

43.图5示出了未熔合的热熔接头图像。如图5所示,在未熔合的热熔接头图像的横轴方向焊缝区域内整条焊缝或局部未见焊缝影像为未熔合。通常严重的冷焊、熔合面夹杂等缺陷的热熔接头多呈现此类图像。

44.本实施例通过微波检测到的热熔接头图像的典型缺陷特征,确定了标准、未焊透、未熔合的热熔接头图像特征,实现了从检测到的热熔接头图像上对缺陷定性的分析。

45.s103,基于热熔接头图像特征,测量典型试样品中未焊透或未熔合的热熔接头缺陷的累计长度,计算热熔接头缺陷的累计长度与焊缝总长度的第一比值。

46.基于未焊透的热熔接头图像以及未熔合的热熔接头图像,测量未焊透或未熔合的区域在横轴方向上的累计长度x,测量焊缝的总长度l,计算得到热熔接头缺陷的累计长度x/焊缝的总长度l的第一比值。

47.s104,对制作的典型试样品进行破坏性试验,得到破坏性试验结果,将破坏性试验结果与上述的第一比值进行对比分析,得到热熔接头缺陷分级指标。

48.破坏性试验是公认的判断热熔接头质量合格与否的验证方法。对上述制作的典型试样品进行破坏性试验后,得到破坏性试验结果,将破坏性试验结果与x/l值进行对比分析,得到热熔接头缺陷分级指标。

49.需要说明的是,热熔接头缺陷分级指标包括ⅰ级、ⅱ级及ⅲ级,ⅰ级、ⅱ级破坏性试验合格;ⅲ级破坏性试验不合格。

50.本实施例通过量化分析热熔接头缺陷图像,对应制定热熔接头缺陷分级指标,明确热熔接头缺陷分级。该分级指标反映了热熔接头的机械性能,对于指导现场的焊接质量验收有重要意义。

51.s200,检测目标聚乙烯燃气管道热熔接头,得到目标检测图像,确定目标聚乙烯燃气管道热熔接头缺陷的类型。

52.如图2所示,上述的步骤200的具体实现方式如下:

53.s201,检测目标聚乙烯燃气管道热熔接头,得到目标检测图像。

54.以聚乙烯燃气管道热熔接头为被检目标,采用微波检测技术获取目标聚乙烯燃气管道热熔接头图像。

55.s202,基于热熔接头缺陷图像库,确定目标聚乙烯燃气管道热熔接头缺陷的类型。

56.热熔接头缺陷图像库包括未焊透的热熔接头图像以及未熔合的热熔接头图像等。

57.将检测目标聚乙烯燃气管道热熔接头后得到的目标检测图像与热熔接头缺陷图像库内存储的图像进行对比,确定目标聚乙烯燃气管道热熔接头缺陷类型。

58.s300,基于热熔接头缺陷分级指标以及目标聚乙烯燃气管道热熔接头缺陷类型和缺陷累计长度与焊缝总长度的比值,对目标聚乙烯燃气管道热熔接头缺陷进行分级,确定目标聚乙烯燃气管道热熔接头缺陷等级。

59.如图6所示,上述的步骤300的具体实现方式如下:

60.s301,基于目标聚乙烯燃气管道热熔接头缺陷的类型,测量目标聚乙烯燃气管道热熔接头缺陷的累计长度。

61.目标聚乙烯燃气管道热熔接头缺陷的类型为未焊透或未熔合。基于目标聚乙烯燃气管道热熔接头图像,测量目标聚乙烯燃气管道热熔接头缺陷的累计长度,并测量目标聚乙烯燃气管道热熔接头缺陷对应的焊缝的总长度。

62.s302,计算目标聚乙烯燃气管道热熔接头缺陷的累计长度与对应的焊缝总长度的第二比值。

63.s303,基于第二比值与热熔接头缺陷分级指标,确定目标聚乙烯燃气管道热熔接头缺陷的等级。

64.根据热熔接头缺陷分级指标以及第二比值大小,来确定目标聚乙烯燃气管道热熔接头缺陷的等级。目标聚乙烯燃气管道热熔接头缺陷的等级可为ⅰ级、ⅱ级及ⅲ级,具体由第二比值大小来确定。

65.上述的聚乙烯燃气管道热熔接头缺陷分级评定的方法,首先,检测制作的典型试样品,得到检测图像,在对应的检测到的典型试样品微波图像上,建立热熔接头典型缺陷图像库,确定不同类型的热熔接头图像特征,并测量聚乙烯燃气管道热熔接头缺陷的累计长度,根据聚乙烯燃气管道热熔接头缺陷累计长度与焊缝总长度的比值,对比分析破坏性试验结果,制定热熔接头缺陷分级指标。接着,检测目标聚乙烯燃气管道热熔接头,得到检测图像,对比所建立的热熔接头缺陷图像库,确定目标聚乙烯燃气管道热熔接头缺陷类型,基于目标聚乙烯燃气管道热熔接头缺陷类型以及缺陷累计长度与焊缝总长度的比值,确定目标聚乙烯燃气管道热熔接头缺陷等级。

66.上述的聚乙烯燃气管道热熔接头缺陷分级方法具备较高的可靠性,操作性高,较易实现热熔接头缺陷的分级评定。

67.图7是本发明另一实施例提供的一种聚乙烯燃气管道热熔接头缺陷分级评定的装置400的结构示意图。

68.在本实施例中,所述聚乙烯燃气管道热熔接头缺陷分级评定的装置400可以应用于计算机装置中,所述聚乙烯燃气管道热熔接头缺陷分级评定的装置400可以包括多个由程序代码段所组成的功能模块。所述聚乙烯燃气管道热熔接头缺陷分级评定的装置400中的各个程序段的程序代码可以存储于计算机装置的存储器中,并由所述计算机装置的至少一个处理器所执行,以实现(详见图1描述)聚乙烯燃气管道热熔接头缺陷分级评定功能。

69.本实施例中,所述聚乙烯燃气管道热熔接头缺陷分级评定的装置400根据其所执行的功能,可以被划分为多个功能模块。所述功能模块可以包括:分级指标制定模块401、目标检测模块402及分级模块403。本发明所称的模块是指一种能够被至少一个处理器所执行并且能够完成固定功能的一系列计算机程序段,其存储在存储器中。在本实施例中,关于各模块的功能将在后续的实施例中详述。

70.其中,分级指标制定模块401,用于制作典型试样品,检测典型试样品,得到典型检

测图像,建立热熔接头缺陷图像库,确定热熔接头图像特征,并制定热熔接头缺陷分级指标。

71.目标检测模块402,用于检测目标聚乙烯燃气管道热熔接头,得到目标检测图像,确定目标聚乙烯燃气管道热熔接头缺陷的类型。

72.分级模块403,用于基于热熔接头缺陷分级指标、目标聚乙烯燃气管道热熔接头缺陷的类型以及缺陷累计长度与焊缝总长度的比值,对目标聚乙烯燃气管道热熔接头缺陷进行分级,确定目标燃气管道热熔接头缺陷的等级。

73.上述的聚乙烯燃气管道热熔接头缺陷分级的装置具备较高的可靠性,操作性高,较易实现热熔接头缺陷的分级评定。

74.相应于上面的方法实施例,参见图8,图8为本发明所提供的网络攻击流量检测设备500的示意图,该设备500可以包括:

75.存储器501,用于存储计算机程序;

76.处理器502,用于执行上述存储器501存储的计算机程序时可实现如下步骤:

77.制作典型试样品,检测所述典型试样品,得到典型检测图像,建立热熔接头缺陷图像库,确定热熔接头图像特征,并制定热熔接头缺陷分级指标;检测目标聚乙烯燃气管道热熔接头,得到目标检测图像,确定目标聚乙烯燃气管道热熔接头缺陷的类型;基于所述热熔接头缺陷分级指标、所述目标聚乙烯燃气管道热熔接头缺陷的类型以及缺陷累计长度与焊缝总长度的比值,对所述目标聚乙烯燃气管道热熔接头缺陷进行分级,确定所述目标聚乙烯燃气管道热熔接头缺陷的等级。

78.对于本发明提供的设备的介绍请参照上述方法实施例,本发明在此不做赘述。

79.相应于上面的方法实施例,本发明还提供一种计算机可读存储介质,计算机可读存储介质上存储有计算机程序,计算机程序被处理器执行时可实现如下步骤:

80.制作典型试样品,检测所述典型试样品,得到典型检测图像,建立热熔接头缺陷图像库,确定热熔接头图像特征,并制定热熔接头缺陷分级指标;检测目标聚乙烯燃气管道热熔接头,得到目标检测图像,确定目标聚乙烯燃气管道热熔接头缺陷的类型;基于所述热熔接头缺陷分级指标、所述目标聚乙烯燃气管道热熔接头缺陷的类型以及缺陷累计长度与焊缝总长度的比值,对所述目标聚乙烯燃气管道热熔接头缺陷进行分级,确定所述目标聚乙烯燃气管道热熔接头缺陷的等级。

81.该计算机可读存储介质可以包括:u盘、移动硬盘、只读存储器(read-onlymemory,rom)、随机存取存储器(random access memory,ram)、磁碟或者光盘等各种可以存储程序代码的介质。

82.对于本发明提供的计算机可读存储介质的介绍请参照上述方法实施例,本发明在此不做赘述。

83.本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其它实施例的不同之处,各个实施例之间相同或相似部分互相参见即可。对于实施例公开的装置、设备及计算机可读存储介质而言,由于其与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说明即可。

84.上述具体实施方式,并不构成对本发明保护范围的限制。本领域技术人员应该明白的是,取决于设计要求和其他因素,可以发生各种各样的修改、组合、子组合和替代。任何

在本发明的精神和原则之内所作的修改、等同替换和改进等,均应包含在本发明保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。