1.本发明属于储能碳排放技术领域,具体涉及一种储能电池全生命周期碳排放系数确定方法。

背景技术:

2.储能电池是综合能源系统的关键设备,实现多种能源在时间、空间维度上的完全结合,可解决由可再生能源接入综合能源系统,带来的系统波动性增大、可靠性降低的问题,实现终端系统内能源生产与消费的平衡,是终端能源系统安全稳定运行的重要保障。随着综合能源系统中可再生能源接入比例的不断增加,储能电池的建设规模和投资成本也随之增加,随着碳交易市场的逐步完善,确定储能电池的碳排放水平,对于综合能源系统的设计规划、运行方案的确定都有重要的意义。

技术实现要素:

3.本发明基于上述目的,提供了一种考虑储能电池全生命周期的碳排放系数确定方法。

4.为实现以上目的,本发明提供了以下技术方案:

5.一种储能电池全生命周期碳排放系数确定方法,依次包括以下步骤:

6.步骤a、分别确定储能电池在生产、运输、运行、回收阶段的碳排放量;

7.步骤b、基于储能电池在各阶段的碳排放量,根据以下公式确定储能电池全生命周期碳排放系数:

8.μ

ce

=(e

p

e

t

ew er)/w

9.上式中,μ

ce

为储能电池全生命周期碳排放系数,e

p

为储能电池在生产阶段的碳排放量,e

t

为储能电池在运输阶段的碳排放量,ew为储能电池在运行阶段的碳排放量,er为储能电池在回收阶段的碳排放量,w为储能电池全生命周期的释放电量。

10.步骤a中,所述储能电池在生产阶段的碳排放量e

p

采用以下公式计算得到:

[0011][0012]

上式中,mi为制造储能电池所需的第i种原材料的质量,ei为获取第i种原材料所产生的碳排放强度,n1为制造储能电池所需的原材料种类数,pj为生产储能电池的第j个制造工序所产生的碳排放,n2为生产储能电池所需的制造工序数。

[0013]

步骤a中,所述储能电池在运输阶段的碳排放量e

t

采用以下公式计算得到:

[0014]et

=m

×f×s×

μ

df

[0015]

上式中,m为运输的储能电池重量,f为运输工具单位距离油耗,s为储能电池的运输距离,μ

df

为运输工具所消耗能源的碳排放因子。

[0016]

步骤a中,所述储能电池在运行阶段的碳排放量ew采用以下公式计算得到:

[0017][0018]

w=bc

×n[0019]

上式中,η为储能电池的充放电效率,w为储能电池全生命周期的释放电量,μa为电力发电的平均碳排放水平,bc为储能电池的平均容量,n为储能电池的循环寿命。

[0020]

步骤a中,所述储能电池在回收阶段的碳排放量er采用以下公式计算得到:

[0021]er

=ea eb[0022][0023]

eb=m

′×f′×s′×

μ

′

df

[0024]

上式中,ea为储能电池回收运送过程的碳排放量,eb为储能电池拆解回收过程的碳排放量,mi为拆解回收过程所消耗的第i种原材料的质量,ei为获取拆解回收过程所消耗的第i种原材料时产生的碳排放强度,n3为拆解回收过程所消耗的原材料种类数,m

′

为回收运送的储能电池重量,f

′

为回收运送工具的单位距离油耗,s

′

为回收运送距离,μ

′

df

为回收运送工具所消耗能源的碳排放因子。

[0025]

与现有技术相比,本发明的有益效果为:

[0026]

本发明一种储能电池全生命周期碳排放系数确定方法先分别计算储能电池在生产、运输、运行、回收阶段的碳排放量,再基于储能电池在各阶段的碳排放量确定储能电池全生命周期碳排放系数,该方法基于生产阶段、运输阶段、运行阶段和回收阶段构建了储能电池全生命周期碳排放模型,不仅能够为储能电池的环保性评估提供参考,而且对于储能项目的规划建设具有参考和借鉴意义。因此,本发明对储能电池的环保性评估以及储能项目的规划建设具有指导作用。

附图说明

[0027]

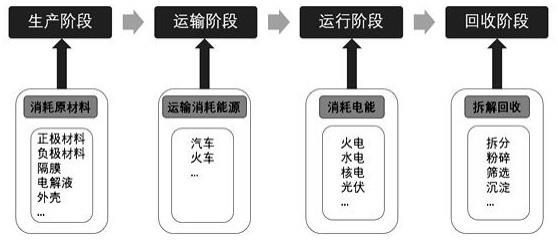

图1为本发明储能电池全生命周期各阶段碳排放示意图。

具体实施方式

[0028]

下面结合附图以及具体实施方式对本发明作进一步的说明。

[0029]

一种储能电池全生命周期碳排放系数确定方法,依次包括以下步骤:

[0030]

步骤a、分别确定储能电池在生产、运输、运行、回收阶段的碳排放量;

[0031]

步骤b、基于储能电池在各阶段的碳排放量,根据以下公式确定储能电池全生命周期碳排放系数:

[0032]

μ

ce

=(e

p

e

t

ew er)/w

[0033]

上式中,μ

ce

为储能电池全生命周期碳排放系数,e

p

为储能电池在生产阶段的碳排放量,e

t

为储能电池在运输阶段的碳排放量,ew为储能电池在运行阶段的碳排放量,er为储能电池在回收阶段的碳排放量,w为储能电池全生命周期的释放电量。

[0034]

步骤a中,所述储能电池在生产阶段的碳排放量e

p

采用以下公式计算得到:

[0035][0036]

上式中,mi为制造储能电池所需的第i种原材料的质量,ei为获取第i种原材料所产生的碳排放强度,n1为制造储能电池所需的原材料种类数,pj为生产储能电池的第j个制造工序所产生的碳排放,n2为生产储能电池所需的制造工序数。

[0037]

步骤a中,所述储能电池在运输阶段的碳排放量e

t

采用以下公式计算得到:

[0038]et

=m

×f×s×

μ

df

[0039]

上式中,m为运输的储能电池重量,f为运输工具单位距离油耗,s为储能电池的运输距离,μ

df

为运输工具所消耗能源的碳排放因子。

[0040]

步骤a中,所述储能电池在运行阶段的碳排放量ew采用以下公式计算得到:

[0041][0042]

w=bc

×n[0043]

上式中,η为储能电池的充放电效率,w为储能电池全生命周期的释放电量,μa为电力发电的平均碳排放水平,bc为储能电池的平均容量,n为储能电池的循环寿命。

[0044]

步骤a中,所述储能电池在回收阶段的碳排放量er采用以下公式计算得到:

[0045]er

=ea eb[0046][0047]

eb=m

′×f′×s′×

μ

′

df

[0048]

上式中,ea为储能电池回收运送过程的碳排放量,eb为储能电池拆解回收过程的碳排放量,mi为拆解回收过程所消耗的第i种原材料的质量,ei为获取拆解回收过程所消耗的第i种原材料时产生的碳排放强度,n3为拆解回收过程所消耗的原材料种类数,m

′

为回收运送的储能电池重量,f

′

为回收运送工具的单位距离油耗,s

′

为回收运送距离,μ

′

df

为回收运送工具所消耗能源的碳排放因子。

[0049]

本发明的原理说明如下:

[0050]

参见图1,本发明考虑储能电池全生命周期,是储能电池“从摇篮到坟墓”的总体碳排放,包含生产阶段、运输阶段、运行阶段和回收阶段的碳排放量。

[0051]

生产阶段碳排放量:生产阶段碳排放包括原料获取和电池组装的碳排放,首先需要收集制造电池所需原材料的相关数据。通过多种产品规格书和物料清单确定不同类型储能电池所需原材料的种类以及其所需质量,原材料包含正极材料、负极材料、隔膜、电解液、电池包等。然后需要确定获取各类原材料所产生的碳排放,通过获取各种原材料合理的生产线数据,分析该种材料在某个定量产量下,生产所产生的碳排放量,得到获得该种材料单位质量的所产生的碳排放,计算得出该材料在原材料获取阶段的碳排放。然后分析电池组装阶段,包含电池的制造、电路板的制造和电池包的组装,获取电池在制造过程中,因所用工艺和消耗能源产生的碳排放量,计算得出在电池组装阶段生产单位质量电池的碳排放。将制造所需的所有原材料碳排放和制造碳排放求和,得到该种电池在生产阶段的碳排放

量。

[0052]

运输阶段碳排放量:运输阶段需收集一定质量电池出厂运输时,使用不同运输工具完成运输所消耗能源的量,以及该种能源的碳排放,基于上述数据确定该阶段的碳排放量。

[0053]

运行阶段碳排放量:储能电池运行阶段的电能损耗也是影响其全生命周期碳排放的因素之一,电池因充放电效率在运行阶段会产生电能算好,这部分损耗的电能应计算到储能电池运行阶段碳排放中。需基于当地发电能源结构确定不同发电类型(火电、水电、核电等)所占发电结构的百分比,以及该种能源发电碳排放强度,得到损耗这部分电能的碳排放量。

[0054]

回收阶段碳排放量:储能电池寿命终结时,需运送到回收处理中心进行报废回收,回收阶段运送过程产生的碳排放量同第二部分运输阶段。废旧电池包回收需要先拆解成电芯和模组与电池包组件,电芯再拆解后干燥热解,分成正极材料、负极材料、隔膜和电芯壳体,模组与电池包组件拆解成模组或电池包壳体、bms和其他材料,再将拆解后的材料破碎分选。

[0055]

实施例1:

[0056]

一种储能电池全生命周期碳排放系数确定方法,所述储能电池为2.4kwh容量某磷酸铁锂电池,依次按照以下步骤进行:

[0057]

1、采用以下公式计算储能电池在生产阶段的碳排放量e

p

:

[0058][0059]

上式中,mi为制造储能电池所需的第i种原材料的质量,kg,ei为获取第i种原材料所产生的碳排放强度,kgco2/kg,n1为制造储能电池所需的原材料种类数,pj为生产储能电池的第j个制造工序所产生的碳排放,kg,n2为生产储能电池所需的制造工序数;

[0060]

本实施例电池所需原材料质量和对应质量原材料获取所产生的碳排放量如表1所示:

[0061]

表1电池所需原材料以及原材料碳排放量

[0062][0063][0064]

2、采用以下公式计算储能电池在运输阶段的碳排放量e

t

:

[0065]et

=m

×f×s×

μ

df

[0066]

上式中,m为运输的储能电池重量,kg,f为运输工具单位距离油耗,l/km,s为储能电池的运输距离,km,μ

df

为运输工具所消耗能源的碳排放因子,kgco2/l;

[0067]

本实施例采用标载10吨柴油车满载运输,其柴油消耗情况如表2所示:

[0068]

表2标载10吨柴油车运输阶段柴油消耗情况

[0069] 值单位车辆运载量10000kg百公里油耗0.2l/km柴油碳排放因子2.73kgco2/l

[0070]

3、采用以下公式计算储能电池在运行阶段的碳排放量ew:

[0071][0072]

w=bc

×n[0073]

上式中,η为储能电池的充放电效率,w为储能电池全生命周期的释放电量,kw,μa为电力发电的平均碳排放水平,kgco2/kwh,bc为储能电池的平均容量,kwh,n为储能电池的循环寿命,次;

[0074]

本实施例中,磷酸铁锂电池的预计循环寿命为2000次,此时容量还剩80%,其平均容量为原容量的90%,充放电效率为90%,目前中国电力平均碳排放水平约为0.8kg/kwh;

[0075]

4、采用以下公式计算储能电池在回收阶段的碳排放量er:

[0076]er

=ea eb[0077][0078]

eb=m

′×f′×s′×

μ

′

df

[0079]

上式中,ea为储能电池回收运送过程的碳排放量,kg,eb为储能电池拆解回收过程的碳排放量,kg,mi为拆解回收过程所消耗的第i种原材料的质量,kg,ei为获取拆解回收过程所消耗的第i种原材料时产生的碳排放强度kgco2/kg,n3为拆解回收过程所消耗的原材料种类数,m

′

为回收运送的储能电池重量,kg,f

′

为回收运送工具的单位距离油耗,l/km,s

′

为回收运送距离,km,μ

′

df

为回收运送工具所消耗能源的碳排放因子,kgco2/l;

[0080]

本实施例中,回收1kg所述磷酸铁锂电池所需原材料以及原材料碳排放量如表3所示:

[0081]

表3回收1kg电池所需原材料以及原材料碳排放量

[0082][0083]

5、基于储能电池在上述各阶段的碳排放量,根据以下公式确定储能电池全生命周期碳排放系数μ

ce

:

[0084]

μ

ce

=(e

p

e

t

ew er)/w

[0085]

上式中,w为储能电池全生命周期的释放电量。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。