1.本发明大体上涉及微机电系统(microelectromechanical system,mems)装置。更具体地,本发明涉及z轴mems惯性传感器,其具有增强的过温偏移稳定性性能和增强的机械稳健性。

背景技术:

2.微机电系统(mems)传感器广泛用于例如汽车、惯性导引系统、家用电器、用于多种装置的保护系统以及许多其它工业、科学和工程系统等应用。此类mems传感器用于感测例如加速度、压力、角旋转或温度等物理状况并提供表示感测到的物理状况的电信号。

3.电容性感测mems设计对于在加速度和角旋转环境中以及由于相对低成本而在小型化装置中的操作都是高度合意的。电容性加速度计感测电容相对于加速度的改变,以改变被供能电路的输出。加速度计的一个常见形式是具有“跷板”或“跷跷板”配置的双层电容性换能器。此常用的换能器类型使用在基板上方在z轴加速度下旋转的可移动元件或板。加速度计结构可测量两个相异的电容以确定差分或相对电容。

技术实现要素:

4.在所附权利要求书中限定本公开的各方面。

5.在第一方面中,提供一种惯性传感器,其包括:可移动质量,其与基板的表面间隔开;扭力元件,其联接到可移动质量且被配置成响应于在垂直于基板的表面的方向上施加于可移动质量上的力而实现可移动质量围绕旋转轴线的运动;以及悬挂系统,其被配置成与基板的表面隔开悬挂可移动质量。所述悬挂系统包括:第一锚定件,其附接到基板;第一折叠弹簧,其具有第一弹簧末端和第二弹簧末端,所述第一弹簧末端联接到第一锚定件;第二锚定件,其附接到基板,第一锚定件和第二锚定件中的每一个移位远离旋转轴线;第二折叠弹簧,其具有第三弹簧末端和第四弹簧末端,所述第三弹簧末端联接到第二锚定件;以及梁,其经由扭力元件连接到可移动质量,所述梁具有第一梁末端和第二梁末端,所述第一梁末端联接到第一折叠弹簧的第二弹簧末端,且第二梁末端联接到第二折叠弹簧的第四弹簧末端。

6.在第二方面中,提供一种惯性传感器,其包括:可移动质量,其与基板的表面间隔开;扭力元件,其具有第一末端和第二末端,所述第一末端联接到可移动质量,所述扭力元件被配置成响应于在垂直于基板的表面的方向上施加于可移动质量上的力而实现可移动质量围绕旋转轴线的运动;以及悬挂系统,其被配置成与基板的表面隔开悬挂可移动质量。所述悬挂系统包括:第一锚定件,其附接到基板;第一折叠弹簧,其具有第一弹簧末端和第二弹簧末端,所述第一弹簧末端联接到第一锚定件;第二锚定件,其附接到基板,第一锚定件和第二锚定件中的每一个移位远离旋转轴线;第二折叠弹簧,其具有第三弹簧末端和第四弹簧末端,所述第三弹簧末端联接到第二锚定件;以及梁,其经由扭力元件连接到可移动质量,所述梁具有第一梁末端和第二梁末端,所述第一梁末端联接到第一折叠弹簧的第二

弹簧末端,所述第二梁末端联接到第二折叠弹簧的第四弹簧末端,扭力元件的第二末端在第一梁末端和第二梁末端之间的梁的中点处附接到梁,且梁的纵向尺寸在旋转轴线的相对侧上延伸,所述纵向尺寸垂直于旋转轴线定向。

7.在第三方面中,提供一种惯性传感器,其包括:可移动质量,其与基板的表面间隔开;第一扭力元件和第二扭力元件,其联接到可移动质量且被配置成响应于在垂直于基板的表面的方向上施加于可移动质量上的力而实现可移动质量围绕旋转轴线的运动;以及悬挂系统,其被配置成与基板的表面隔开悬挂可移动质量。所述悬挂系统包括:第一锚定件、第二锚定件、第三锚定件和第四锚定件,其附接到基板,所述第一锚定件、第二锚定件、第三锚定件和第四锚定件中的每一个移位远离旋转轴线;第一折叠弹簧,其具有第一弹簧末端和第二弹簧末端,所述第一弹簧末端联接到第一锚定件;第二折叠弹簧,其具有第三弹簧末端和第四弹簧末端,所述第三弹簧末端联接到第二锚定件;第三折叠弹簧,其具有第五弹簧末端和第六弹簧末端,所述第五弹簧末端联接到第三锚定件;第四折叠弹簧,其具有第七弹簧末端和第八弹簧末端,所述第七弹簧末端联接到第四锚定件;第一梁,其经由第一扭力元件连接到可移动质量,所述第一梁具有第一梁末端和第二梁末端,所述第一梁末端联接到第一折叠弹簧的第二弹簧末端,所述第二梁末端联接到第二折叠弹簧的第四弹簧末端;以及第二梁,其经由第二扭力元件连接到可移动质量,所述第二梁具有第三梁末端和第四梁末端,所述第三梁末端联接到第三折叠弹簧的第六弹簧末端,且所述第四梁末端联接到第四折叠弹簧的第八弹簧末端,其中第一梁和第二梁中的每一个的纵向尺寸垂直于旋转轴线定向。

附图说明

8.附图用来另外示出各种实施例并解释根据本发明的所有各种原理和优点,在附图中的类似附图标记指代贯穿不同视图的相同的或功能类似的元件,各图不一定按比例绘制,附图与下文的详细描述一起并入本说明书并且形成本说明书的一部分。

9.图1示出现有技术惯性传感器的平面图;

10.图2示出现有技术惯性传感器的侧视图;

11.图3示出现有技术惯性传感器的侧视图,其中可移动质量响应于下伏基板的翘曲而经历倾斜;

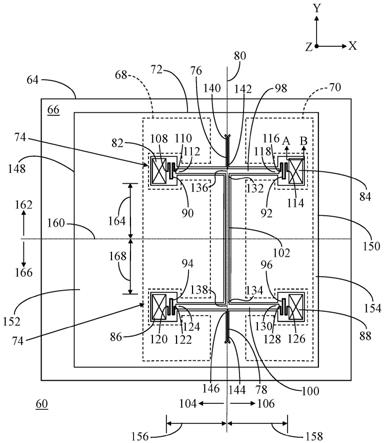

12.图4示出根据一实施例的惯性传感器的平面图;

13.图5示出图4的惯性传感器的放大部分平面图;

14.图6示出图4的惯性传感器的侧视图,其中可移动质量倾斜的方向和量值由于根据一实施例的分裂锚定件设计而被大体上平均化;

15.图7示出沿着图4中示出的截面线a-b的惯性传感器的侧视图;

16.图8示出沿着图4中示出的截面线a-b的惯性传感器的侧视图,具有由过程变化产生的不良影响;以及

17.图9示出根据另一实施例的惯性传感器的平面图;以及

18.图10示出根据另一实施例的惯性传感器的平面图。

具体实施方式

19.概括地说,本公开涉及在高g冲击环境下具有增强的过温偏移稳定性性能和增强的机械稳健性的微机电系统(mems)惯性传感器。更确切地说,所述惯性传感器具有在基板上方在z轴加速度下旋转的可移动质量。所述惯性传感器包含分布在旋转轴线的两侧上的锚定件以及分布式锚定件之间的挠曲顺应性。分布式锚定件位置以及锚定件之间的挠曲顺应性可以实现可移动质量的倾斜的方向和量值,原因在于下伏基板的翘曲或由有待平均化的其它过程变化造成的偏移。此外,相对于现有技术中心锚定件设计,分布式锚定件位置以及锚定件之间的挠曲顺应性可以有效地减少可移动质量上响应于高g冲击环境(例如,30,000g)的最大主应力。因此,惯性传感器可以具有在高g冲击环境下的增强机械稳健性。再者,分布式锚定件位置以及锚定件之间的挠曲顺应性并不影响实现可移动质量围绕旋转轴线的运动的扭力元件的扭转刚度,并且因此不会不利地影响惯性传感器的z轴感测的灵敏度。

20.提供本公开是为了以能够实现的方式进一步解释根据本发明的至少一个实施例。另外提供本公开以加强对本发明的创造性原理和优点的理解和了解,而不是以任何方式限制本发明。本发明仅通过所附权利要求书限定,包括在本技术及提出的那些权利要求的全部等效物的未决期间所进行的任何修正。

21.应理解,例如第一和第二、顶部和底部等等相关术语(如果存在的话)的使用仅用于区分实体或动作,而不必要求或意指在此类实体或动作之间的任何实际此种关系或次序。此外,附图中的一些可通过使用各种底纹和/或阴影线来说明以区分在各个结构性层内产生的不同元件。可利用当前和未来的沉积、图案化、蚀刻等微型制造技术产生结构性层内的这些不同元件。因此,尽管在图示中可以利用不同的底纹和/或阴影线,但结构性层内的不同元件可由相同材料形成。

22.参看图1-2,图1示出现有技术惯性传感器20的平面图且图2示出现有技术惯性传感器20的侧视图。呈加速度计形式的惯性传感器20适于感测在图2中由箭头22表示的z轴加速度,且被构造为“跷跷板”类型传感器。惯性传感器20包含具有表面26的基板24。第一感测元件28和第二感测元件30(在图1中由虚线表示)形成于基板24的表面26上。另外,悬挂锚定件32、34形成于基板24的表面26上。在本文中被称作检验质量36的可移动质量定位成在基板24的表面26上方成间隔关系。第一扭力元件38和第二扭力元件40互连检验质量36与悬挂锚定件32、34,使得检验质量36悬挂于基板24上方。

23.检验质量36适合于响应于沿着垂直于基板24的表面26的轴线的加速度22进行旋转运动,因此相对于下伏的第一感测元件28和第二感测元件30改变其位置。此旋转运动围绕定位于检验质量36的第一末端44与第二末端46之间的旋转轴线42发生。为了作为跷跷板类型的加速度计操作,检验质量36的在旋转轴线42的一侧上的第一区段48形成有的质量相对地大于在旋转轴线42的另一侧上的第二区段50。第一区段48的较大质量可以如下产生:偏移旋转轴线42,使得旋转轴线42与检验质量36的第一末端44之间的第一区段48的第一长度52大于旋转轴线42与检验质量36的第二末端46之间的第二区段50的第二长度54。

24.第一感测元件28和第二感测元件30相对于旋转轴线42对称地布置。即,第一感测元件28和第二感测元件30与旋转轴线42等距定位。第一区段48的超出第一感测元件28到第一末端44的区域在本文中被称作检验质量34的不对称部分56。不对称部分56的存在导致第

一区段48相对于第二区段50的较大质量。为简单起见,检验质量36的具有较大质量的第一区段48替代地在下文可以称为重末端48,且第二区段50因此在下文可以称为轻末端50。

25.由于第一区段48和第二区段50的不对称配置,检验质量36可响应于z轴加速度22而围绕旋转轴线42枢转。惯性传感器20可以检测或另外测量两个相异的电容:第一区段48与第一感测元件28之间的sns ,以及第二区段50与第二感测元件30之间的sns-。所述两个电容sns 和sns-可用以确定差分或相对电容。

26.在此现有技术配置中,悬挂锚定件32、34以及第一扭力元件38和第二扭力元件40相对于旋转轴线42对称地布置。更具体地,悬挂锚定件32、34以及第一扭力元件38和第二扭力元件40与旋转轴线42对准且定位于所述旋转轴线处。然而,重末端48的第一长度52相对于轻末端50的第二长度54较大造成检验质量36的重心移位远离枢轴轴线(即,旋转轴线42)。如在图2中具体观察到,检验质量36的重心58(由圆表示)向左移位远离旋转轴线42。另外,三角形表示沿着旋转轴线42定位的悬挂锚定件32、34。

27.图3示出现有技术惯性传感器20的侧视图,其中可移动质量、即检验质量36响应于下伏基板24的翘曲而经历倾斜。出于说明的目的,图3示出夸大的基板24的翘曲。基板24的翘曲可由用于形成封装的惯性传感器20的不同材料之间的热膨胀系数(cte)失配造成。材料的cte描述物体的大小如何随着温度的改变而改变。在图3的例子中,基板24的翘曲可以在悬挂锚定件32、34的位置处造成倾斜。基板24在锚定件位置的此倾斜可决定检验质量36的倾斜的方向和量值。此倾斜导致测得的电容sns 和sns-之间的偏移,这会导致测量误差。即使不存在基板翘曲,偏移也会由已知和未知的过程变化造成。

28.下文描述的实施例需要悬挂锚定件的结构配置,其中悬挂锚定件移位远离旋转轴线,在本文中被称作分裂锚定件配置。在分裂锚定件配置中,由于基板翘曲和/或过程变化带来的倾斜的方向和量值被平均化或另外显著减少,从而得到增强的过温偏移性能和机械稳健的设计。

29.现参考图4,图4示出根据一实施例的mems惯性传感器60的平面图。呈加速度计形式的惯性传感器60适于感测由箭头22(图2)表示的z轴加速度,且被构造为“跷跷板”类型传感器。惯性传感器60包含具有表面66的基板64。第一感测元件68和第二感测元件70(图4中由虚线表示)形成于基板64的表面66上。惯性传感器60还包含与基板64的表面66间隔开的在本文中被称作检验质量72的可移动质量、被配置成与基板64的表面66隔开悬挂检验质量72的悬挂系统74,以及互连检验质量72与悬挂系统74的第一扭力元件76和第二扭力元件78。第一扭力元件76和第二扭力元件78被配置成响应于在垂直于基板64的表面66的方向上施加于检验质量72上的z轴加速度而实现检验质量72围绕旋转轴线80的运动。

30.在图4的所说明配置中,悬挂系统74包含第一锚定件82、第二锚定件84、第三锚定件86和第四锚定件88、第一折叠弹簧90、第二折叠弹簧92、第三折叠弹簧94和第四折叠弹簧96、第一梁98和第二梁100,以及联接器102。第一锚定件82、第二锚定件84、第三锚定件86和第四锚定件88附接到基板64,且第一锚定件82、第二锚定件84、第三锚定件86和第四锚定件88中的每一个移位远离旋转轴线80。更确切地说,第一锚定件82和第三锚定件86定位于旋转轴线80的第一侧104,且第二锚定件84和第四锚定件88定位于旋转轴线80的与第一侧102相对的第二侧106。

31.第一折叠弹簧90具有第一弹簧末端108和第二弹簧末端110,其中第一弹簧末端

108联接到第一锚定件82且第二弹簧末端110联接到第一梁98的第一梁末端112。第二折叠弹簧92具有第三弹簧末端114和第四弹簧末端116,其中第三弹簧末端114联接到第二锚定件84且第四弹簧末端116联接到第一梁98的第二梁末端118。类似地,第三折叠弹簧94具有第五弹簧末端120和第六弹簧末端122,其中第五弹簧末端120联接到第三锚定件86且第六弹簧末端122联接到第二梁100的第三梁末端124。且第四折叠弹簧96具有第七弹簧末端126和第八弹簧末端128,其中第七弹簧末端126联接到第四锚定件88且第八弹簧末端128联接到第二梁100的第四梁末端130。因此,第一梁98和第二梁100中的每一个在旋转轴线的相对侧上延伸以合适地与相应的第一折叠弹簧90、第二折叠弹簧92、第三折叠弹簧94和第四折叠弹簧96互连。

32.联接器102定位于旋转轴线80处且与其对准。联接器102包含第一联接器末端132和第二联接器末端134。第一梁98在第一梁末端112和第二梁末端118之间的第一中点136连接到第一联接器末端132,且第二梁100在第三梁末端124和第四梁末端130之间的第二中点138连接到第二联接器末端134。另外,第一扭力元件76具有附接到检验质量72的第一末端140和附接到联接器102的第一联接器末端132的第二末端142。同样,第二扭力元件78具有联接到检验质量72的第三末端144和附接到联接器102的第二联接器末端134的第四末端146。因此,第一扭力元件76和第二扭力元件78互连检验质量72与悬挂系统74,使得检验质量72悬挂于基板64上方。

33.检验质量72适合于响应于沿着垂直于基板64的表面66的轴线的加速度22(图2)进行旋转运动,因此相对于下伏第一感测元件68和第二感测元件70改变其位置。此旋转运动围绕定位于检验质量72的第一末端148与第二末端150之间的旋转轴线80发生。为了作为跷跷板类型的加速度计操作,在旋转轴线80的一侧上的检验质量72的第一区段152形成有的质量相对地大于旋转轴线80的另一侧上的第二区段154。第一区段152的较大质量可以通过如上文所论述在检验质量72的第一末端148和第二末端150之间偏移旋转轴线80而产生。

34.如先前所提到,第一锚定件82和第三锚定件86定位于旋转轴线的第一侧104,且第二锚定件84和第四锚定件88定位于旋转轴线的第二侧106。在一些实施例中,第一锚定件82和第三锚定件86远离旋转轴线80移位第一距离156,且第二锚定件84和第四88远离旋转轴线80移位基本上等于第一距离156的第二距离158。另外,检验质量72由垂直于旋转轴线80定向的中线160限定。在一些实施例中,第一锚定件82和第二锚定件84定位于中线160的第三侧162,且远离中线160移位第三距离164。第三锚定件86和第四锚定件88定位于中线160的与第三侧162相对的第四侧166,且远离中线160移位基本上等于第三距离164的第四距离168。因此,在一些实施例中,第一锚定件82、第二锚定件84、第三锚定件86和第四锚定件88相对于旋转轴线80和中线160对称地布置。

35.在图4的所示出的例子中,第一锚定件82、第二锚定件84、第三锚定件86和第四锚定件88可以是设定为接近第一感测元件68和第二感测元件70的柱。因此,第一感测元件68和第二感测元件70可以合适地成形以适应第一锚定件82、第二锚定件84、第三锚定件86和第四锚定件88到基板64的表面66的附接(如表示第一感测元件68和第二感测元件70的虚线框的不规则形状表示)。应理解,第一感测元件68和第二感测元件70可以是任何合适的形状和大小。此外,第一感测元件68和第二感测元件70中的每一个可以由可电学互连以得到第一感测元件68和第二感测元件70的多个个别片段形成

36.图5示出惯性传感器60的放大部分平面图。确切地说,图5示出悬挂系统74的一部分,所述部分包含经由第一梁98互连的第一锚定件82和第二锚定件84以及第一折叠弹簧90和第二折叠弹簧92,如先前所论述。以下讨论等效地适用于第三锚定件86和第四锚定件88、第三折叠弹簧94和第四折叠弹簧96,以及悬挂系统74的第二梁100。

37.如图所示,第一梁98在旋转轴线80的相对侧上延伸,且第一梁98的纵向尺寸170垂直于旋转轴线80定向。第一锚定件82和第二锚定件84驻留在旋转轴线的相对侧上,且因此可以被视为代替图1的轴上中心锚定件设计的分裂锚定件设计。第一折叠弹簧90包含至少两个跨段(例如,跨段90a、90b、90c、90d),它们按顺序连接且其延伸方向(即,长度)平行于旋转轴线80。同样,第二折叠弹簧92包含至少两个跨段(例如,跨段92a、92b、92c、92d),它们按顺序互连且其延伸方向(即,长度)也平行于旋转轴线80。第一折叠弹簧90和第二折叠弹簧92的顺应性可以通过匝数(即,跨段的量)以及跨段的长度来合适地设计。相比之下,第一梁98相对于第一折叠弹簧90和第二折叠弹簧92是不兼容的。

38.同时参见图4-6,图6示出根据一实施例的惯性传感器60的侧视图,其中检验质量72的倾斜的方向和量值由于分裂锚定件设计而被大体上平均化。在操作中,第一折叠弹簧90和第二折叠弹簧92提供顺应性以“吸收”由于下伏基板64的翘曲带来的锚定件82、84的变形或移动。再次,出于说明性目的以夸大形式示出基板64的翘曲。此基板翘曲可以由构成惯性传感器60的各种材料的热膨胀系数(cte)失配引起。由于第一折叠弹簧90和第二折叠弹簧92提供顺应性以“吸收”锚定件82、84的变形或移动,因此在基板翘曲的条件下第一梁98保持相对地平行于基板64的表面66的平面。此外,由于在基板翘曲的条件下第一梁98保持相对地平行于基板64的表面66的平面,因此检验质量72也保持相对地平行于基板64的表面66的平面。

39.检验质量72的倾斜的方向和量值被大体上平均化,因为分布式锚定件(例如,第一锚定件82、第二锚定件84、第三锚定件86和第四锚定件88)定位于相对大的区域上方且锚定件之间的挠曲(例如,第一折叠弹簧90、第二折叠弹簧92、第三折叠弹簧94和第四折叠弹簧96)是顺应性的。通过平均化,或另外减少检验质量72的倾斜的方向和量值,可以实现较好的过温偏移性能。

40.参看图7-8,图7示出沿着图4中示出的截面线a-b的惯性传感器20的侧视图,且图8示出沿着图4中示出的截面线a-b的惯性传感器20的侧视图,具有由过程变化产生的不良影响。更确切地说,图7和8示出第二锚定件84的实例。在图7-8中,连接材料172(例如,二氧化硅)可用以将第二锚定件84的材料层174附接到基板64的表面66。图7表明“定中心”锚定件配置,其中第二锚定件84的连接材料172对准或另外形成于其设计位置中。相反,图8表明“偏离中心的”锚定件配置,其中第二锚定件84的连接材料172示出与其设计位置未对准。

41.即使不存在基板翘曲或者除基板翘曲之外的其它过程变化也会造成偏移。在此实例中,连接材料172和多晶硅材料层174的未对准可以导致由第二锚定件84的连接材料172与多晶硅材料层174之间的cte失配造成的不对称变形。通过第一锚定件82、第二锚定件84、第三锚定件86和第四锚定件88的分布式锚定件配置(图4),检验质量72(图4)可以由于第一折叠弹簧90、第二折叠弹簧92、第三折叠弹簧94和第四折叠弹簧96中的顺应性而经历显著较少的变形。

42.图9示出根据另一实施例的惯性传感器180的平面图。惯性传感器180也被构造为“跷跷板”类型传感器。惯性传感器180包含具有表面186的基板184。第一感测元件188和第二感测元件190(图9中由虚线表示)形成于基板184的表面186上。惯性传感器180还包含与基板184的表面186间隔开的在本文中被称作检验质量192的可移动质量、被配置成与基板184的表面186隔开悬挂检验质量192的悬挂系统194,以及互连检验质量192与悬挂系统194的第一扭力元件196和第二扭力元件198。第一扭力元件196和第二扭力元件198被配置成响应于在垂直于基板184的表面186的方向上施加于检验质量192上的z轴加速度而实现检验质量192围绕旋转轴线200的运动。

43.悬挂系统194包含第一锚定件202、第二锚定件204、第三锚定件206和第四锚定件208、第一折叠弹簧210、第二折叠弹簧212、第三折叠弹簧214和第四折叠弹簧216、第一梁218和第二梁220,以及联接器222。第一锚定件202、第二锚定件204、第三锚定件206和第四锚定件208附接到基板184,且第一锚定件202、第二锚定件204、第三锚定件206和第四锚定件208中的每一个移位远离旋转轴线200。更确切地说,第一锚定件202和第三锚定件206定位于旋转轴线200的第一侧224,且第二锚定件204和第四锚定件208定位于旋转轴线200的与第一侧224相对的第二侧226。

44.第一折叠弹簧210具有第一弹簧末端228和第二弹簧末端230,其中第一弹簧末端228联接到第一锚定件202且第二弹簧末端230联接到第一梁218的第一梁末端232。第二折叠弹簧212具有第三弹簧末端234和第四弹簧末端236,其中第三弹簧末端234联接到第二锚定件204且第四弹簧末端236联接到第一梁218的第二梁末端238。类似地,第三折叠弹簧214具有第五弹簧末端240和第六弹簧末端242,其中第五弹簧末端240联接到第三锚定件206且第六弹簧末端242联接到第二梁220的第三梁末端244。且第四折叠弹簧216具有第七弹簧末端246和第八弹簧末端248,其中第七弹簧末端246联接到第四锚定件208且第八弹簧末端248联接到第二梁220的第四梁末端250。因此,第一梁218和第二梁220中的每一个在旋转轴线200的相对侧上延伸以与相应的第一折叠弹簧210、第二折叠弹簧212第三折叠弹簧214和第四折叠弹簧216合适地互连。

45.在所示出的实施例中,惯性传感器180的第一折叠弹簧210、第二折叠弹簧212、第三折叠弹簧214和第四折叠弹簧216的设计不同于惯性传感器60(图4)的第一折叠弹簧90、第二折叠弹簧92、第三折叠弹簧94和第四折叠弹簧96(图4)。图9的配置使得当在检验质量192的x方向上空间有限时第一锚定件202、第二锚定件204、第三锚定件206和第四锚定件208能够放置更接近旋转轴线200。

46.联接器222定位于旋转轴线200处且与其对准。联接器222包含第一联接器末端252和第二联接器末端254。第一梁218在第一梁末端232和第二梁末端238之间的第一中点256连接到第一联接器末端252,且第二梁220在第三梁末端244和第四梁末端250之间的第二中点258连接到第二联接器末端254。

47.在所示出的实施例中,第一扭力元件196和第二扭力元件198中的每一个是“t形”结构,其具有垂直于旋转轴线200定向的梁262以及联接到梁262的中点且平行于旋转轴线200定向的梁264。第一扭力元件196的梁262的相对末端266、268附接到检验质量192,且第一扭力元件196的梁264的末端270附接到联接器222的第一联接器末端252。同样,第二扭力元件198的梁262的相对末端266、268附接到检验质量192,且第二扭力元件198的梁264的末端270附接到联接器222的第二联接器末端254。因此,第一扭力元件196和第二扭力元件198

互连检验质量192与悬挂系统194,使得检验质量192悬挂于基板184上方。

48.在所示出的实施例中,第一梁218具有细长开口272,所述细长开口与第一梁218的纵向尺寸274对准且在第一梁末端232和第二梁末端238之间位于中心。同样,第二梁220具有细长开口276,所述细长开口与第二梁220的纵向尺寸274对准且在第三梁末端244和第四梁末端250之间位于中心。因此,在细长开口272、276的相对纵向边缘上,第一梁218和第二梁220中的每一个的剩余材料部分是相对较薄的,因此比第一梁218和第二梁220的其余部分有更多顺应性。第一扭力元件196和第二扭力元件198中的每一个的“t形”结构以及通过细长开口272、276的存在在第一梁218和第二梁220中获得的顺应性的组合可以提供在竖直方向(例如,平行于z轴)上的额外顺应性以在高g冲击事件期间提供一些应力消除。因此,此结构配置可以为惯性传感器180提供针对在高g冲击事件期间的损坏的增强保护。

49.图10示出根据另一实施例的惯性传感器280的平面图。惯性传感器280类似于图9的惯性传感器180。因此,图9中使用的相同附图标记也将用于图10。因此,惯性传感器280包含具有表面186的基板184,其中第一感测元件188和第二感测元件190形成于基板184的表面186上。惯性传感器280还包含检验质量192、被配置成与基板184的表面186隔开悬挂检验质量192的悬挂系统194,以及互连检验质量192与悬挂系统194的第一扭力元件196和第二扭力元件198。悬挂系统194再次包含第一锚定件202、第二锚定件204、第三锚定件206和第四锚定件208、第一折叠弹簧210、第二折叠弹簧212、第三折叠弹簧214和第四折叠弹簧216,以及第一梁218和第二梁220。然而,与惯性传感器180(图9)相比,惯性传感器280不包含互连惯性传感器280的第一梁218和第二梁220的联接器(例如,联接器222,图9)。此配置可以简化悬挂系统194的制造而不损害悬挂系统194实现改进的偏移性能和针对高g冲击事件期间的损坏的增强保护的能力。

50.惯性传感器60(图4)、180(图9)和280(图10)的悬挂系统的配置可不同于示出的配置。举例来说,在一些实施例中,单对锚定件、单对折叠弹簧以及一个互连梁就可足以在基板的表面上方悬挂检验质量。其它实施例可以包含多于示出的四个锚定件、四个折叠弹簧和两个梁。

51.本文描述的实施例需要微机电系统(mems)惯性传感器,其具有增强的过温偏移稳定性性能和在高g冲击环境下的增强的机械稳健性。更确切地说,惯性传感器具有在基板上方在z轴加速度下旋转的可移动质量。所述惯性传感器包含分布在旋转轴线的两侧上的锚定件以及分布式锚定件之间的挠曲顺应性。分布式锚定件位置以及锚定件之间的挠曲顺应性可以实现可移动质量的倾斜的方向和量值,原因在于下伏基板的翘曲或由有待平均化的其它过程变化造成的偏移。此外,相对于现有技术中心锚定件设计,分布式锚定件位置以及锚定件之间的挠曲顺应性可以有效地减少可移动质量上响应于高g冲击环境(例如,30,000g)的最大主应力。因此,惯性传感器可以具有在高g冲击环境下的增强机械稳健性。再者,分布式锚定件位置以及锚定件之间的挠曲顺应性并不影响实现可移动质量围绕旋转轴线的运动的扭力元件的扭转刚度,并且因此不会不利地影响惯性传感器的z轴感测的灵敏度。

52.本公开旨在阐明使用本发明的各种实施例的方式而非限制本发明的各种实施例的真实、既定和公平的范围及精神。以上描述并不意图是详尽的或将本发明限于所公开的确切形式。鉴于以上教示,可以进行许多修改或变化。选择和描述实施例是为了提供对本发

明的原理和本发明的实际应用的最佳说明,并且使本领域的技术人员能够在各种实施例中并用适合于所预期特定用途的各种修改来利用本发明。当根据清楚地、合法地并且公正地赋予的权利的广度来解释时,所有这样的修改和变化及其所有等效物均处于如由所附权利要求书所确定的本发明的保护范围内,并且在本专利申请的未决期间可以修正。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。