1.本技术涉及高压燃油泵,其具有改进的供油泵供油性能。

背景技术:

2.一种典型的高压燃油泵包括低压组件和高压组件。低压组件中的叶片泵用于向高压组件供应燃油,高压组件中的柱塞泵吸入叶片泵供油的燃油、将燃油加压到高压并且输出。

3.这种高压燃油泵在某些速度下、尤其是高速区间存在燃油输出能力不足的问题。申请人发现,这一问题至少在一定程度上是由于下面描述的原因导致的:即,柱塞泵的吸油冲程与叶片泵的供油周期的相位同步。在柱塞泵的一个吸油冲程中,柱塞泵对燃油吸入量的需求是逐渐升高到峰值,然后降低。在叶片泵的一个供油周期中,叶片泵的供油量经历一个从较高点下降到谷底、然后从谷底升高的过程。当柱塞泵的吸油冲程与叶片泵的供油周期的相位同步时,叶片泵的供油量谷底在相位上对应于柱塞泵的吸油需求量较高的区域,因此叶片泵的供油特性不能与柱塞泵的吸油需求相匹配,导致高压燃油泵的燃油输出能力不足。

技术实现要素:

4.本技术的目的是解决高压燃油泵的燃油输出能力不足的问题。

5.为此,根据本技术的一方面,提供了一种高压燃油泵,包括:

6.驱动轴,和由所述驱动轴驱动的叶片泵和柱塞泵,所述叶片泵用于向所述柱塞泵供应预压燃油;

7.其中,所述驱动轴包括凸轮,用以驱动所述柱塞泵的活塞杆,使得所述柱塞泵执行由交替的吸油冲程和排油冲程组成的工作周期;

8.所述驱动轴还包括用于驱动所述叶片泵的转子的轴段;

9.所述叶片泵配置成,对于所述柱塞泵的每个吸油冲程,所述叶片泵提供以一个超前相位角超前于所述吸油冲程的供油周期。

10.根据一种可行实施方式,所述叶片泵配置成使得,所述柱塞泵的每个吸油冲程的起点落在叶片泵的一个供油周期的谷底内;并且/或者

11.该吸油冲程的终点落在叶片泵的后面相继的一个供油周期的谷底内。

12.根据一种可行实施方式,所述叶片泵包括由所述转子承载的可径向滑动的多个叶片,所述多个叶片以相等的角间隔均布,所述超前相位角去取值范围为大于0

°

、小于两个沿圆周方向相邻叶片之间夹角的一半。

13.根据一种可行实施方式,所述叶片的数量为所述驱动轴每旋转一周所述柱塞泵完成的工作周期的数量的1倍或更多倍,使得所述驱动轴每旋转一周所述叶片泵提供的供油周期的数量为所述柱塞泵完成的工作周期的数量的1倍或更多倍。

14.根据一种可行实施方式,所述柱塞泵的吸油冲程的起始于所述活塞杆的上止点,

所述叶片泵的每个供油周期起始于所述多个叶片之一位于所述叶片泵的转子与定子之间最小间隙位置处。

15.根据一种可行实施方式,当所述叶片泵的叶片之一定位在所述叶片泵的转子与定子之间最小间隙位置处时,所述凸轮的凸轮凸角的最高点设置在沿着所述驱动轴的旋转方向的反向从竖直方向偏置一个偏置角度处,该偏置角度的值等于所述超前相位角。

16.根据一种可行实施方式,所述柱塞泵的活塞杆沿竖直方向定向,所述轴段通过键连接着所述转子,所述键的径向中心线平分沿圆周方向相邻的两个叶片之间的夹角,并且,当所述键的径向中心线处在竖直方向时,所述多个叶片之一位于所述叶片泵的转子与定子之间最小间隙位置处。

17.根据一种可行实施方式,所述柱塞泵包括单一的活塞杆,所述凸轮包括用于驱动所述活塞杆的彼此相反设置的一对凸轮凸角(6),所述叶片的数量为4,所述驱动轴每旋转一周所述柱塞泵完成两个工作周期、所述叶片泵完成四个供油周期。

18.根据一种可行实施方式,当所述叶片泵的叶片之一定位在所述叶片泵的转子与定子之间最小间隙位置处时,所述一对凸轮凸角之一的最高点定位在沿着所述驱动轴的旋转方向的反向从竖直方向偏置20

°

~35

°

、优选大约30

°

处。

19.根据一种可行实施方式,所述叶片泵的转子与定子之间最小间隙位置设置在沿所述驱动轴的旋转方向从竖直方向偏转大约25

°

处。

20.根据本技术,柱塞泵的吸油冲程的相位相对于叶片泵的供油周期的相位延迟一个角度,该延迟角度使得柱塞泵的吸油需求峰值避开了叶片泵的供油量谷底,因而叶片泵的供油特性与柱塞泵的吸油需求尽可能相匹配,从而提高了高压燃油泵的燃油输出能力,尤其是高速区间的燃油输出能力。

附图说明

21.本技术的前述和其它方面将通过下面参照附图所做的详细介绍而被更完整地理解和了解,其中:

22.图1是根据本技术的一种可行实施方式的高压燃油泵的示意图;

23.图2是图1所示高压燃油泵中使用的驱动轴以及叶片泵主要组成元件的分解图;

24.图3是体现图2所示驱动轴与叶片泵之间一种示例性位置关系的示意图;

25.图4是体现图2所示驱动轴与叶片泵之间另一种示例性位置关系的示意图;

26.图5是本技术的高压燃油泵中相匹配的柱塞泵吸油冲程与叶片泵供油周期的曲线图;

27.图6是展示本技术的高压燃油泵的燃油输出能力的改进效果的曲线图。

具体实施方式

28.下面参照附图来描述本技术的一些实施方式。图1示出本技术的高压燃油泵、特别是高压柴油泵的一种可行实施方式的总体配置。高压燃油泵可以用于将高压燃油供给到油轨(未示出)中,所述油轨则将燃油经由喷嘴喷射到发动机(未示出)、特别是柴油发动机中。

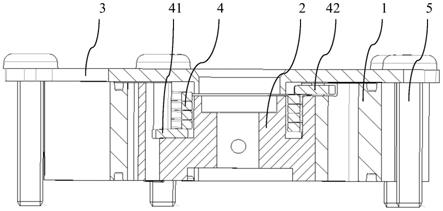

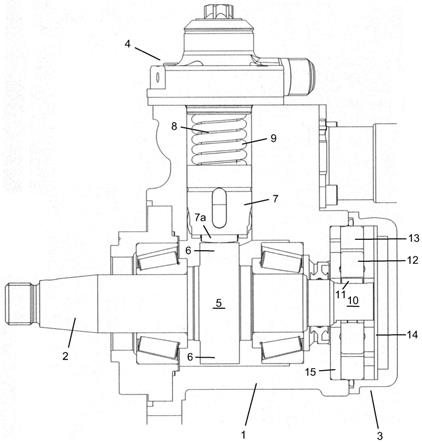

29.图1中的高压燃油泵主要包括:壳体1;由壳体1支撑着的驱动轴2;以及组合于壳体1并且共同由驱动轴2驱动的叶片泵3和柱塞泵4。

30.驱动轴2的主体部分大致水平地布置在壳体1内形成的容腔中,并且形成有用于驱动柱塞泵4的凸轮5。凸轮5包括一对彼此沿圆周方向间隔180

°

并且旋转对称的凸轮凸角6。柱塞泵4包括从动于凸轮5而上下往复移动的挺柱体7,被挺柱体7带动着上下往复移动的活塞杆8,围绕着活塞杆8推抵于挺柱体7的复位弹簧9。复位弹簧9保持挺柱体7中的滚子7a与凸轮5的凸轮面贴合。

31.随着驱动轴2旋转,凸轮5的凸轮面控制柱塞泵4完成其工作周期,每个工作周期包括前后相继的排油冲程和吸油冲程。在排油冲程中,凸轮凸角6推压滚子7a,挺柱体7向上移动,活塞杆8推压柱塞泵4的活塞腔中的燃油,使得燃油以加压状态排出。在达到了凸轮5的凸轮曲线的上止点(也即活塞杆8的上止点)时,排油冲程结束,接下来是吸油冲程。在吸油冲程中,在复位弹簧9的作用下,挺柱体7和活塞杆8向下移动,活塞腔容积变大,来自叶片泵3的燃油被吸入活塞腔中。吸油冲程起始于凸轮5的凸轮曲线的上止点,终止于上止点之后的一个角度,例如等于或小于90

°

,取决于凸轮凸角6的形状。换言之,吸油冲程可以与下一个排油冲程的起点相衔接,或者终止于下一个排油冲程的起点之前的一个角度处。在如图1所示凸轮5包含两个凸轮凸角6的情况下,驱动轴2每旋转360

°

,柱塞泵4完成两个工作周期。

32.驱动轴2的末端轴段10用于驱动叶片泵3。具体而言,末端轴段10通过键11与叶片泵3的转子12相连。叶片泵3还包括围绕着转子12偏心布置的定子13,以及位于转子12和定子13轴向两侧的配油盘14、15。

33.图2中示出了驱动轴2和叶片泵3的分解图。可以看到,键11安置在末端轴段10上的键槽16与转子12内的键槽17中。四个叶片18可滑动地插在转子12上形成的相应叶片槽19中。

34.驱动轴2的旋转驱动叶片泵3朝向柱塞泵4那一侧输出燃油。叶片泵3输出的燃油流量并非恒定的,而是脉动形式的。驱动轴2每旋转360

°

,叶片泵3经历四个燃油输出周期。每个燃油输出周期中,燃油流量存在谷底和峰值,如后文中详细描述。

35.图3中展示了沿着驱动轴2的中心轴线a看凸轮5和叶片泵3的转子12、定子13、各叶片18的一种示例性位置关系。需要指出,图3仅仅是为了解释的目的,因此不是按比例绘制的,并且为了清楚,一些细节被省略。

36.图3中x方向表示竖直方向,柱塞泵4的活塞杆8(图3中未示出)沿竖直方向x布置。叶片泵3的转子12的外周与定子13的内周之间零间隙(或最小间隙)处定义为转子12的0

°

角位置,该0

°

角位置定位在沿转子12的旋转方向(也即驱动轴2的旋转方向)r相对于竖直方向x偏转一个角度α(α等于45

°

)处。在叶片泵3的每个燃油输出周期的起始点,四个叶片18分别位于转子12的0

°

、90

°

、180

°

(与定子13之间最大间隙位置)、270

°

角位置处。

37.键11设置在两个叶片槽19之间的中间位置处,即键11的径向中心线与任何一个沿圆周方向相邻叶片18的径向中心轴线之间的夹角为45

°

。当一个叶片18位于转子12的0

°

角位置处时,键11的径向中心线沿竖直方向x或水平方向定位在驱动轴2的中心轴线a的上方、或下方、或左侧、或右侧。键11的四种可行位置之一(中心轴线a的上方)在图3中示出。

38.对于这种示例性配置,根据现有技术,凸轮5的两个凸轮凸角6的凸轮顶点o1、o2之间的连线o1o2平行于键11的径向中心线;即,在凸轮5的凸轮曲线的一个上止点处,一个叶片18位于转子12的0

°

角位置处,键11的径向中心线以及凸轮凸角6的凸轮顶点之间的连线o1o2都沿竖直方向x定向,由此使得柱塞泵4的吸油冲程与叶片泵3的一个对应供油周期的

相位同步。

39.根据本技术,当一个叶片18位于转子12的0

°

角位置处时,凸轮5的两个凸轮凸角6的凸轮顶点之间的连线o1o2沿着转子12的旋转方向r的反方向从竖直方向x偏置一个角度β,该偏置角度β大于0

°

、小于沿圆周方向相邻叶片18之间夹角的一半。

40.需要指出,转子12的0

°

角位置不是必须定位在沿转子12的旋转方向r相对于竖直方向x偏转45

°

处,而是可以设置在相对于竖直方向x的任何适宜角度处。例如,图4中展示了沿着驱动轴2的中心轴线a看凸轮5和叶片泵3的转子12、定子13、各叶片18的另一种示例性位置关系。同样,需要指出,图4仅仅是为了解释的目的,因此不是按比例绘制的,并且为了清楚,一些细节被省略。在图4所示的例子中,转子12的0

°

角位置定位在沿转子12的旋转方向r相对于竖直方向x偏转大约为25

°

的角度α处。与图3所示例子中相同,当一个叶片18位于转子12的0

°

角位置处时,凸轮5的两个凸轮凸角6的凸轮顶点之间的连线o1o2沿着转子12的旋转方向r的反方向从竖直方向x偏置一个角度β,该偏置角度β大于0

°

、小于沿圆周方向相邻叶片18之间夹角的一半。

41.由于存在该偏置角度β,使得柱塞泵4的吸油冲程相对于叶片泵3的相应一个供油周期滞后该角度β,从而柱塞泵4的吸油需求量较高的区域避开叶片泵3的供油量谷底。

42.该偏置角度β的大小可以通过仿真或实验确定,以使得柱塞泵4的吸油冲程相对于叶片泵3的供油周期尽量匹配,例如,使得柱塞泵4的吸油需求量较高的区域都位于叶片泵3的供油能力所能满足的区域内。例如,在图3、图4的例子中,偏置角度β设置为20

°

~35

°

、优选大约30

°

。

43.本技术的柱塞泵4的吸油冲程与叶片泵3的供油周期之间的匹配方面的改进可以从图5中看到。在图5中,横坐标表示驱动轴2的旋转角度(也即转子12、凸轮5的旋转角度),纵坐标表示柱塞泵4的吸油需求量和叶片泵3的供油量。图中曲线s0表示柱塞泵4的一个吸油冲程中的吸油需求量,曲线s1表示现有技术中的叶片泵3的两个供油周期,曲线s2表示本技术的叶片泵3的两个供油周期。

44.从图5的曲线s0与s1的比较可以看出,根据现有技术,柱塞泵的吸油冲程与叶片泵的一个供油周期的相位同步,使得柱塞泵的这个吸油冲程中的吸油需求量大的区间落在叶片泵的供油量谷底处,从而导致叶片泵的供油能力不符合柱塞泵的吸油需求,高压燃油泵的燃油输出能力不足。

45.与此不同,从图5的曲线s0与s2的比较可以看出,根据本技术,柱塞泵的吸油冲程相对于叶片泵的供油周期滞后一个相位角β(例如30

°

)。即,相对于柱塞泵的每个吸油冲程,叶片泵都能提供一个超前相位角β的供油周期。这使得柱塞泵的一个吸油冲程中的吸油需求量大的区间落在叶片泵的供油量大的区间内。优选地,该吸油冲程的起点落在叶片泵的前一个供油周期的谷底内,并且/或者,该吸油冲程的终点落在叶片泵的后一个供油周期的谷底内。这样,可使得导致叶片泵的供油能力基本上完美地满足柱塞泵的吸油需求,高压燃油泵的燃油输出能力得到提高。

46.本技术的高压燃油泵的燃油输出能力的提高从图6中的实验曲线可以看到。图6中横轴表示泵速,即驱动轴2的旋转速度,纵轴表示高压燃油泵的燃油输出量。曲线q1是根据现有技术的高压燃油泵在各种泵速下的燃油输出量,曲线q2是根据本技术的高压燃油泵在各种泵速下的燃油输出量。将两条曲线相比较可以看出,在高压燃油泵的高速区间,尤其是

2000rpm至3600rpm区间,根据本技术的高压燃油泵的燃油输出量相对于现有技术有明显提高。

47.此外,从图6还可以看到,根据现有技术,在2400rpm至3200rpm区间,随着泵速的提高,高压燃油泵的燃油输出量没有相对应地提高,这对于发动机在高速下的性能有负面影响。而根据本技术,在1200rpm至3600rpm区间,随着泵速的提高,高压燃油泵的燃油输出量都是相对应地提高的,这提高了发动机在高速下的性能。

48.进一步讲,通过上面的描述可以看出,本技术中针对柱塞泵的吸油冲程,叶片泵的对应供油周期超前一个角度,使得柱塞泵在吸油时,叶片泵叶片泵的输出流量较大,即柱塞泵吸油时前端的液压力较高,因此可以提高柱塞泵的吸油效率,从而提高了高压燃油泵的容积效率和燃油输出能力。

49.本技术的范围并不局限于上面描述的具体实施方式,而是可以在更广的意义上实施。下面介绍本技术的广义上的可行实施方式。

50.总体而言,本技术的高压燃油泵可以包括一个或多个柱塞泵。

51.在包含多个柱塞泵的情况下,这些柱塞泵的中心轴线可以沿驱动轴的中心轴线平行布置,或者相对于驱动轴的中心轴线以相等的角间隔分布;对于每个柱塞泵,驱动轴上设置相应的凸轮,每个凸轮可以有一个凸角、或是沿圆周方向均布的多个凸角。柱塞泵和凸轮凸角的分布应使得,在驱动轴旋转一周中,各柱塞泵的所有工作周期(分别包括一个吸油冲程和一个排油冲程)以相等的间隔在360

°

内分布。

52.假定本技术的高压燃油泵包含n(n为≥1的整数)个柱塞泵,每个柱塞泵由m(m为≥1的整数)凸轮凸角驱动,那么驱动轴旋转一周中各柱塞泵的工作周期总数为n*m。叶片泵包含的叶片数为在驱动轴旋转一周中各柱塞泵的工作周期总数的1倍或更多倍,即叶片数为n*m*k(k为≥1的整数)。这样,相对于柱塞泵的每个吸油冲程,叶片泵都能至少提供一个具有超前相位角的供油周期,使得柱塞泵的每个吸油冲程内,叶片泵都都能向柱塞泵供油充足的预压燃油。该超前相位角的度数大于0

°

、小于沿圆周方向相邻一对叶片之间夹角的一半。

53.考虑到实际加工中,驱动轴上的凸轮凸角通常是预先形成的,之后在确定的角位置开设用于连接叶片泵转子的键的键槽。因此,根据本技术,基于确定的叶片泵的转子与定子之间最小间隙所在的位置以及叶片泵的超前相位角,可以确定键与凸轮凸角的角位置关系,之后就可以在驱动轴上开设键槽了。需要指出,键槽的可行角位置数量等于叶片数,可以从这些可行角位置中选择一个作为键槽的实际角位置。

54.在这一点上还需要指出,在前面描述的现有技术中,驱动轴上的键槽与凸轮凸角的角位置是相同的。根据本发明,如前所述,凸轮凸角的角位置与叶片泵转子的供油周期的相位之间存在关联。在确定了叶片泵定子偏心位置后,凸轮凸角的角位置与叶片泵转子的相位之间的关系就确定了,驱动轴和叶片泵转子上键槽的角位置可以随后确定。换言之,根据本技术,不是像现有技术那样在设计驱动轴时直接确定其驱动轴上的键槽与凸轮凸角的角位置关系,而是需要基于凸轮凸角的角位置,并且考虑到叶片泵供油周期的起点相对于凸轮上止点的超前角度,来确定键槽(键)的角位置。

55.还需要指出,尽管将叶片泵转子上的键槽开设在两个叶片槽之间正中的角位置上是优选的,但这并非必需的。实际上可以将叶片泵转子上的键槽开设在相对于叶片槽的任

何角位置上。

56.综上所述,根据本技术,通过针对柱塞泵的吸油冲程的相位,使得叶片泵提供的供油周期存在一个超前相位角,这样,叶片泵的供油周期与柱塞泵的吸油冲程得以匹配,避免了现有技术中叶片泵的供油量谷底在相位上对应于柱塞泵的吸油需求量较高的区域的情况,从而提高了高压燃油泵的燃油输出能力。

57.虽然这里参考具体的示例性实施方式描述了本技术,但是本技术的范围并不局限于所示的细节。在不偏离本技术的基本原理的情况下,可针对这些细节做出各种修改。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。