1.本发明涉及条钢小方坯产品表面及近表缺陷的自动检测技术,更具体地说,涉及一种条钢小方坯近表缺陷的自动检测装置及其检测方法。

背景技术:

2.边裂、角裂和结疤是小方坯表面的主要缺陷,如果不进行处理会流转并遗留到高线产品,这些缺陷是影响高线最终产品使用性能的严重缺陷。目前传统的缺陷检测采用人工视觉检测方法,即在暗室里通过紫外灯照射磁化的小方坯,人工观察低速运行的小方坯,查找表面缺陷。该工况条件下,检测人员容易产生视觉疲劳,目视检测需要放低生产速度检查,生产效率低。若提高速度,一些细小缺陷及小方坯转角位置容易发生漏检。

3.现有的自动化磁粉探伤设备只能完成磁悬液的自动喷淋以及零件磁化图像的自动显示,实现了表面磁痕的图像自动采集,避免了工作人员长时间在紫外光下的高强度劳动,但是仍然没有实现零件缺陷的自动识别,同样需要监控人员进行人工判别,因此,虽然整套吸入仍然处于半自动化状态,生产工作效率与漏检率等问题依旧没有得到显著的改善。

4.因此,开发一套具备自动缺陷图像获取、图像分析和缺陷识别的检测系统,能够提高检测的可靠性、一致性和生产效率。

技术实现要素:

5.针对现有技术中存在的上述缺陷,本发明的目的是提供一种条钢小方坯近表缺陷的自动检测装置及其检测方法,实现小方坯产品表面结疤、裂纹等缺陷的自动检测。

6.为实现上述目的,本发明采用如下技术方案:

7.一方面,一种条钢小方坯近表缺陷的自动检测装置,包括:

8.辊道,用以输送小方坯;

9.磁化站,用以对小方坯进行磁化,并对小方坯表面喷淋磁粉液;

10.检测模块,用以获取小方坯表面图像数据,并采用深度学习算法对数据进行缺陷检测和识别;

11.编码器,设于所述辊道上,为所述检测模块提供所述辊道的速度信号;

12.光电开关,为所述检测模块提供小方坯头部和尾部的检测信号;

13.打标装置,与所述检测模块相连,用以在小方坯上标识出缺陷位置;

14.修磨装置,与所述检测模块相连,用以对小方坯上的缺陷进行修磨去除。

15.较佳的,所述磁化站包括第一磁化站和第二磁化站,所述检测模块包括第一检测模块和第二检测模块。

16.较佳的,所述第一磁化站和所述第一检测模块为一组,所述第二磁化站和所述第二检测模块为一组。

17.较佳的,所述第一检测模块和所述第二检测模块均包括用以照射小方坯表面磁粉

液的光源、用以获取小方坯表面缺陷图像数据的工业相机、及用以对所述数据进行缺陷检测和识别的计算机。

18.较佳的,所述光源选用紫外光,波长380微米。

19.另一方面,一种条钢小方坯近表缺陷的自动检测方法:将被测小方坯水平放置在所述的自动检测装置中的所述辊道上,生产时,所述小方坯穿过所述磁化站时,所述磁化站沿所述小方坯长度方向和周向施加磁场对所述小方胚进行磁化,所述小方坯表面具有缺陷的位置会产生漏磁,所述磁化站再对所述小方坯表面喷淋磁粉液,所述磁粉液在所述小方坯表面漏磁位置聚集,使所述小方坯表面缺陷进行显现,所述小方坯继续穿过所述检测模块时,所述紫外光照射所述小方坯表面缺陷位置上的所述磁粉液产生荧光,所述工业相机采集所述小方坯表面缺陷位置的表面图像数据并将所述表面图像数据传至所述计算机,所述计算机采用深度学习算法对所述表面图像数据进行缺陷检测和识别。

20.较佳的,所述磁化站包括第一磁化站和第二磁化站,所述检测模块包括第一检测模块和第二检测模块。

21.较佳的,所述第一磁化站和所述第一检测模块为一组,位于所述小方坯的一侧,所述第二磁化站和所述第二检测模块为一组,位于所述小方坯的另一侧。

22.较佳的,计算机进行缺陷检测和识别进一步包括以下步骤:

23.1)收集小方坯缺陷样本,并在缺陷样本标识缺陷的位置,建立缺陷样本库,形成缺陷图像、缺陷类别、缺陷位置的数据集;

24.2)根据所述缺陷样本库建立、并测试深度学习模型;

25.3)利用所述工业相机实时采集生产中所述小方坯表面缺陷图像数据;

26.4)提取所述表面图像数据中荧光区域的图像;

27.5)将所述图像输入至所述深度学习模型;

28.6)多尺度提取图像中的低、中、高层次特征;

29.7)得到一系列缺陷的预测框序列;

30.8)通过非极大值抑制方法筛选出真实的裂缝预测框;

31.9)输出检测结果。

32.较佳的,所述计算机对所述小方坯表面的检测结果标识了缺陷的轮廓形态和位置,由所述打标装置对缺陷位置进行打标,由所述修磨装置对缺陷位置进行缺陷清除。

33.本发明所提供的一种条钢小方坯近表缺陷的自动检测装置及其检测方法,通过小方坯磁化、磁粉聚集和紫外线激发荧光的方法,小方坯表面缺陷得到强化,借助专用的机器视觉模块得成像布置,缺陷被进一步凸显出来,检测系统经过图像采集、处理和分析,能够有效地检测出缺陷,将图像信息进一步提取为缺陷的位置、面积等定量信息,缺陷被检查出来。

附图说明

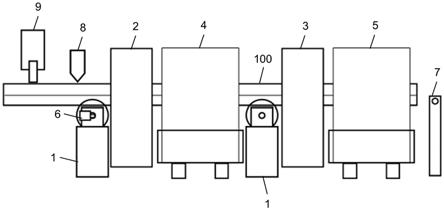

34.图1是本发明自动检测装置的结构示意图;

35.图2是图1自动检测装置中第一磁化站和第一检测模块,第二磁化站和第二检测模块检测小方坯表面位置的示意图;

36.图3是本发明自动检测方法中计算机进行缺陷检测和识别的流程图。

具体实施方式

37.下面结合附图和实施例进一步说明本发明的技术方案。

38.请结合图1所示,本发明所提供的一种条钢小方坯近表缺陷的自动检测装置,包括:

39.辊道1,用以输送小方坯100;

40.第一磁化站2和第二磁化站3,用以对小方坯100的长度方向和周向进行磁化,使小方坯100表面缺陷位置产生漏磁,并对小方坯100表面喷淋磁粉液,使磁粉液在缺陷位置聚集,将小方坯100表面的缺陷进行显现;

41.第一检测模块4和第二检测模块5,对小方坯100表面照射特定波长(本实施例采用波长380微米)的紫外光,使小方坯100表面缺陷位置聚集的磁粉液产生绿色的荧光,对绿色荧光成像,对缺陷进一步强化显现,再采用深度学习算法对数据进行缺陷检测和识别;

42.编码器6,安装于辊道1上,为第一检测模块4和第二检测模块5提供辊道1的生产速度信号,使第一检测模块4和第二检测模块5进行检测时检测速度与生产速度同步;

43.光电开关7,为第一检测模块4和第二检测模块5提供小方坯100头部和尾部的检测信号,第一检测模块4和第二检测模块5判断是否要进入工作状态;

44.打标装置8,根据第一检测模块4和第二检测模块5的检测结果对小方坯100表面缺陷位置进行标识;

45.修磨装置9,与第一检测模块4和第二检测模块5相连,根据打标装置8所标识出的缺陷位置,对小方坯100表面上的缺陷进行修磨去除。

46.请结合图2所示,第一磁化站2和第一检测模块4为一组,用以检测小方坯100表面上a、b、c、d位置,第二磁化3站和第二检测模块5为一组,用以检测小方坯100表面上e、f、g、h位置,两组覆盖小方坯100的整个横截面,当小方坯100在辊道1上沿长度方向运行时,两组磁化站、检测模块完成整个小方坯100表面的扫描和覆盖。

47.第一检测模块4和第二检测模块5均包括用以照射小方坯100表面磁粉液的光源(本实施例光源采用波长380微米的紫外光),用以获取小方坯100表面缺陷图像数据的工业相机,工业相机芯片感光波长与绿色荧光适配,能够在图像数据采集时对缺陷位置聚集的荧光获得更鲜明的对比结果,及用以对数据进行缺陷检测和识别的计算机。

48.工业相机获得成像小方坯100的头部、尾部信号和辊道1生产速度信号,小方坯100头部到达工业相机位置时,工业相机接受生产速度脉冲信号,开始采集图像;小方坯100尾部到达工业相机位置时,工业相机停止图像采集工作。由此,多个工业相机作为数据采集单元能够全面的获取小方坯100的表面图像数据。

49.计算机采用深度学习算法进行缺陷检测和识别,针对小方坯100表面采集的图像背景复杂且干扰背景具有较高的对比度,基于传统梯度信息的检测和识别算法不能有效利用缺陷特征滤除非缺陷区域,而采用深度学习算法能够更好地对图像进行缺陷区域分割和缺陷识别。

50.本发明还提供了一种条钢小方坯近表缺陷的自动检测方法,将被测小方坯100水平放置在的自动检测装置中辊道1上,生产时,小方坯100穿过第一磁化站2和第二磁化站3时,第一磁化站2和第二磁化站3对小方坯100长度方向和周向施加磁场进行磁化,小方坯100表面具有缺陷的位置会产生漏磁,第一磁化站2和第二磁化站3再对小方坯100表面喷淋

磁粉液,磁粉液在小方坯100表面漏磁位置聚集,使小方坯100表面缺陷进行显现,小方坯100继续穿过第一检测模块4和第二检测模块5时,紫外光照射小方坯100表面缺陷位置上的磁粉液产生荧光(绿色),工业相机采集小方坯100表面缺陷位置的表面图像数据并将表面图像数据传至计算机,计算机采用深度学习算法对表面图像数据进行缺陷检测和识别。

51.请结合图3所示,计算机进行缺陷检测和识别进一步包括以下步骤:

52.1)收集小方坯缺陷样本,并在缺陷样本标识缺陷的位置,建立缺陷样本库,形成缺陷图像、缺陷类别、缺陷位置的数据集;

53.2)根据缺陷样本库建立、并测试深度学习模型;

54.3)利用工业相机实时采集生产中小方坯表面缺陷图像数据;

55.4)提取表面图像数据中荧光区域的图像;

56.5)将图像输入至深度学习模型;

57.6)多尺度提取图像中的低、中、高层次特征;

58.7)得到一系列缺陷的预测框序列;

59.8)通过非极大值抑制方法筛选出真实的裂缝预测框;

60.9)输出检测结果。

61.计算机对小方坯100表面的检测结果标识了缺陷的轮廓形态和位置,在人工目视无法清晰观察到缺陷的情况下,就由打标装置8对缺陷位置进行打标,由修磨装置9对缺陷位置进行缺陷清除。

62.实施例

63.再参考图1,本发明自动检测装置有以下部件组成:(1)磁化站:为了在长度方向和圆周方向覆盖小方坯100的整个表面,系统配置两个磁环站,即第一磁化站2和第二磁化站3,分别能够圆周方向覆盖半个截面;(2)检测模块:包括两个检测模块,即第一检测模块4和第二检测模块5,分别与第一磁化站2和第二磁化站3配对,覆盖小方坯100半个截面,完成图像采集和分析;(3)各辅助部件:包括检测小方坯5头部、尾部位置的光电开关7,跟踪小方坯100位置的编码器6,对检测结果进行位置标识的打标装置8和对缺陷进行修磨的缺陷修磨装置9。

64.本发明自动检测方法流程描述如下:

65.(1)小方坯100从辊道1传送过来,小方坯100的头部经过光开关7的时候,磁化站和检测模块进入工作状态;

66.(2)磁化站通电产生磁场,小方坯100经过是对材料进行磁化,小方坯100近表存在异常的区域会产生漏磁,同时磁化液喷淋到小方坯100表面,有漏磁的区域会产生磁粉聚集;

67.(3)小方坯100表面磁化处理后,经过检测模块,检测模块主要包括光源、工业相机和计算机。光源采用采用波长380微米的紫外光,紫外光源照射到小方坯100表面,工业相机对表面进行图像采集,聚集的磁粉在紫外光的照射下产生荧光(绿色),在图像中被记录下来。检测模块接入现场速度信号,受速度信号控制,图像采集速度与生产速度同步,即采集图像能够完全覆盖小方坯100表面,且图像数量与小方坯100长度匹配,小方坯100长度越长,图像采集数量越多。

68.图像数据在计算机中进行分析和处理,将图像中的缺陷目标进行提取和定量计

算,给出缺陷目标图像的同时,统计和计算缺陷的面积、缺陷出现的位置;

69.(4)检测结果的输出应用,本发明自动检测装置还配置了打标装置8和缺陷修磨装置9,根据检测结果对缺陷进行位置标识同时,对缺陷进行修磨;

70.(5)小方坯100的尾部经过光电开关7时,本发明自动检测装置继续工作,累计计算小方坯100通过一定的长度,该长度为光电开关7到工业相机的位置差,当小方坯100的尾部通过检测模块时,本发明自动检测装置停止工作进行待机状态。

71.本发明条钢小方坯近表缺陷的自动检测装置及其检测方法实现了机器视觉自动化检测技术在小方坯表面缺陷的应用,该技术能够取代人工检测,提高检测效率和检测精度,进而提高生产效率。针对目前于小方坯表面缺陷以人工检测为主的现状,自动化检测技术的退关该应用具有广阔的应用前景。

72.本技术领域中的普通技术人员应当认识到,以上的实施例仅是用来说明本发明,而并非用作为对本发明的限定,只要在本发明的实质精神范围内,对以上实施例的变化、变型都将落在本发明的权利要求书范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。