1.本发明涉及电机领域,特别是指一种横向磁通外转子电机。

背景技术:

2.横向磁通电机与传统结构的径向磁通电机和轴向磁通电机均不同,横向磁通电机内部的磁力线呈三维分布,具有较高的转矩密度。外转子横向磁通电机是横向磁通电机的一种结构形式,一般用于电动车的轮毂电机。

3.传统的轮毂电机一般为外转子径向磁通电机,其转子制作方便,但是定子的绕线存在较大困难。外转子径向磁通电机的每相在圆周方向有多个槽,绕线圈时每个槽单独嵌线,这样的绕线方式较为复杂,尤其是在电机极数较多时,绕线难度会大大增加。如定子三相绕组沿圆周方向排列的电动车用轮毂电机,定子采用较多的槽结构与转子配合,槽数的增加会造成定子绕线的复杂度急剧上升,装配线圈工时较长,机械设备昂贵,因此传统的外转子径向磁通电机极数不能做的很多。

4.由于横向磁通电机的磁路为三维结构,而传统的定子结构一般是通过硅钢片叠压而成,硅钢片为二维磁路材料,通过二维磁路材料制作三维磁路结构很难实现。

5.现有技术中一般采用分块定子的形式实现三维磁路,例如中国专利文献cn209692560u中提到的定子采用分块结构,模块的定位和组装后的平面度都是难题,其对装配要求较高,制作难度大,工时、成本都会增加,想做成较多的极数难度很大。

6.并且由于在径向方向上,越靠近圆心处的空间越小,越远离圆心处的空间越大,而为了实现硅钢片叠压后的三维磁路,硅钢片的叠压必须沿着圆周方向进行,这就导致径向上靠内的空间被占满后靠外的位置还具有空隙,导致电机内的空间利用率不高,磁通路径较窄,磁路容易饱和,电机的负载能力较低。

7.也有的定子全部采用硅钢片叠压而成,用纯粹的二维磁路材料制作成三维磁路电机,其制作过程复杂,对零部件的配合精度要求较高,增加了加工难度,在气隙较小时电机运行容易造成气隙不均匀,甚至是扫膛事故。并且为保证三维磁路的实现,其定子轭部采用硅钢片沿圆周方向拼接的方法。这种方法制作的电机定子轭结构复杂,制造难度大,空间浪费,很难做到线圈两侧定子齿上的磁通和轭部完美衔接,磁通路径较窄,磁路很容易饱和,导致定子磁通降低,电机的负载能力会受到影响,电机的出力受到限制。

技术实现要素:

8.为解决上述技术问题,本发明提供一种横向磁通外转子电机,本发明通过硅钢片定子齿板与smc定子轭环结合的形式实现了三维磁路结构,制作难度低,工时、成本低,线圈绕线方便,可以做成较多的极数,减少了电机的转矩脉动。

9.本发明提供技术方案如下:

10.一种横向磁通外转子电机,包括外转子总成和设置在所述外转子总成内部的定子总成,其中:

11.所述定子总成包括定子轴和固定在所述定子轴上的多相定子模块,每相定子模块包括两个由硅钢片沿轴向叠压而成的圆环形定子齿板和一个由软磁复合材料制成的定子轭环;

12.所述定子齿板的外周上设置有若干个定子齿,同一相定子模块的两个定子齿板相差180

°

电角度,所述定子轭环位于同一相定子模块的两个定子齿板的内圆中并与两个定子齿板固定连接,同一相定子模块的两个定子齿板之间设置有以轴向为中心绕制的线圈;

13.所述外转子总成包括由导磁材料制成的转子轭环,所述转子轭环的内表面上设置有沿轴向分布的多排磁钢,所述磁钢的排数与定子模块的相数相同,所述磁钢的充磁方向为径向;

14.每一排的磁钢数量为一个定子齿板上的定子齿数量的2倍,每一排的多个磁钢沿周向均匀分布,并且相邻排相邻的两个磁钢在周向上的位置相同,每一排内相邻的两个磁钢的磁场方向相反,相邻排相同位置的两个磁钢的磁场方向相同。

15.进一步的,所述多相定子模块的两侧分别设置有第一侧板和第二侧板,所述第一侧板和第二侧板上均开设有第一组螺栓孔,所述定子齿板与定子轭环的接触面处开设有第二组螺栓孔,第一组螺栓穿过所述第一组螺栓孔和第二组螺栓孔将所述第一侧板、第二侧板和多相定子模块固定在一起,所述第一侧板和第二侧板与所述定子轴固定在一起;

16.所述第二组螺栓孔中的每个孔均包括位于定子齿板上的第一半孔和位于定子轭环上的第二半孔,所述第一半孔的圆心角大于180

°

,所述第二半孔的圆心角小于180

°

。

17.进一步的,所述第一侧板和第二侧板的形状对称,所述第一侧板和第二侧板上均开设有第三组螺栓孔,所述定子轴上设置有多块凸起结构,所述凸起结构的外表面与所述定子轭环的内圆接触,所述凸起结构的两个侧面上开设有第四组螺栓孔,第二组螺栓穿过所述第三组螺栓孔和第四组螺栓孔将所述第一侧板和第二侧板分别与所述凸起结构的两个侧面固定连接;

18.所述第一侧板和第二侧板的一侧压在所述定子齿板上,另一侧上开设有减重凹槽,所述第一侧板和第二侧板的内圆上设置有向内的凸块,所述第三组螺栓孔开设在所述凸块上;所述定子轴为空心轴,所述定子轴上开设有出线孔。

19.进一步的,所述第一侧板与定子轴为一体结构,所述定子轴的外表面与所述定子轭环的内圆接触;所述第二侧板的一侧压在所述定子齿板上,另一侧上开设有减重凹槽,所述第二侧板的内圆上设置有向内的定位块,所述定子轴上开设有定位凹槽;所述定子轴为空心轴,所述定子轴上开设有出线槽。

20.进一步的,所述第一侧板和第二侧板的中间部分向所述定子轴的中间部分凹陷,所述第一侧板通过第三组螺栓固定在所述定子轴上,所述第二侧板通过轴套固定在所述定子轴上,所述定子轴的外表面与所述定子轭环的内圆之间具有间隔空间;

21.所述第一侧板在凹陷处开设有第五组螺栓孔,所述定子轴上设置有多块凸起的片状结构,所述片状结构上开设有第六组螺栓孔,所述第三组螺栓穿过所述第五组螺栓孔和第六组螺栓孔将所述第一侧板固定在所述定子轴上;

22.所述轴套焊接在所述第二侧板的内圆上,所述轴套与所述定子轴通过键连接的方式固定;所述定子轴为空心轴,所述定子轴上开设有出线孔。

23.进一步的,所述定子轴的两侧上设置有轴承安装位,所述轴承安装位上安装有轴

承;所述定子轴的两端上开设有定位平面或定位键槽,所述定子轴的两端上位于定位平面之外的圆弧上设置有螺纹。

24.进一步的,所述定子轭环的外表面上设置有环形台阶凸起,所述定子轭环的外表面上开设有定位槽,所述定子齿板的内圆上设置有向内的定位凸起。

25.进一步的,相邻两相定子模块之间通过垫片间隔开,所述定子齿板上位于所述第一半孔处设置有垫片定位槽,所述定子轭环上位于所述第二半孔处设置有垫片安装槽,所述垫片包括垫片本体和与垫片本体垂直的定位板,所述垫片本体设置在所述垫片安装槽内,所述定位板设置在所述垫片定位槽内。

26.进一步的,所述转子轭环外表面上位于相邻的两排磁钢之间的位置开设有凹槽,所述转子轭环内表面上位于相邻的两排磁钢之间设置有由非导磁材料制成的间隔垫圈;

27.所述磁钢的中心开设有第二组螺栓孔,通过螺栓将磁钢固定到所述转子轭环的内表面上,所述间隔垫圈通过胶水与转子轭环内表面以及磁钢固定。

28.进一步的,所述外转子总成还包括固定连接在所述转子轭环两个侧面的两个电机端盖,所述电机端盖内设置有轴承室,其中一个电机端盖的一侧设置有制动器,所述转子轭环的外表面用于安装外壳轮毂。

29.本发明具有以下有益效果:

30.1、通过硅钢片定子齿板与smc定子轭环结合的形式实现了三维磁路结构,不需要设置分段定子,也不需要通过硅钢片叠压得到定子轭部,其对装配要求不高,制作难度低,工时、成本低,可以做成较多的极数,并且这种结构的定子空间利用率高,使得定子齿板上的磁通和定子轭环完美衔接,磁通路径宽,磁路不容易饱和,电机的负载能力强,出力高。

31.2、两块硅钢片定子齿板与smc定子轭环的结构使得电机的每一相磁场互相隔离,电机的定子绕线每相一个线圈就可以完成,避开了传统径向磁场电机绕线困难的问题。同时,电机的极数增加不会影响绕线,如需增加电机的极数,只需要在定子齿板上直接增加定子齿的数量即可,因此电机可以设计成较多极数的同时绕线空间不受影响,可以尽可能增加电机极数,提升电机转矩,因此尤其适用于低速大扭矩的场合。

32.3、现有技术的外转子电机磁钢的排列方式一般为单排结构,单排结构会造成电机转矩脉动较大的现象,本发明使用多排结构的磁钢,减少了电机的转矩脉动。

附图说明

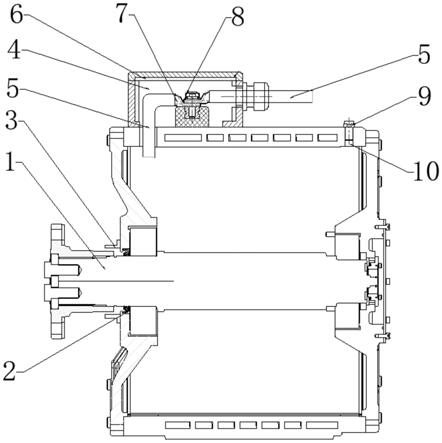

33.图1为本发明的横向磁通外转子电机的立体图;

34.图2为本发明的横向磁通外转子电机的剖视图;

35.图3为定子总成示例一的立体图;

36.图4为定子总成示例一的剖视图;

37.图5为多相定子模块的立体图;

38.图6为多相定子模块的爆炸图;

39.图7为一相定子模块的立体图;

40.图8为一相定子模块的爆炸图;

41.图9为定子齿板的立体图;

42.图10为定子轭环的立体图;

43.图11为示例一所述的定子轴的立体图;

44.图12、13为示例一所述的第一侧板和第二侧板的立体图;

45.图14为定子总成示例二的立体图;

46.图15为示例二所述的定子轴的立体图;

47.图16、17为示例二所述的第二侧板的立体图;

48.图18为定子总成示例三的立体图;

49.图19为定子总成示例三的剖视图;

50.图20为示例三所述的定子轴的立体图;

51.图21、22为示例三所述的第一侧板的立体图;

52.图23为示例三所述的第二侧板的立体图;

53.图24为示例三所述的轴套的立体图;

54.图25为外转子总成的立体图;

55.图26为外转子总成的爆炸图;

56.图27-29为电机端盖的立体图。

具体实施方式

57.为使本发明要解决的技术问题、技术方案和优点更加清楚,下面将结合附图及具体实施例进行详细描述。

58.本发明实施例提供一种横向磁通外转子电机,如图1-26所示,其包括外转子总成100和设置在外转子总成100内部的定子总成200,其中:

59.定子总成200包括定子轴201和固定在定子轴201上的多相定子模块 202,每相定子模块202包括两个由硅钢片沿轴向叠压而成的圆环形定子齿板203和一个由软磁复合材料(smc)制成的定子轭环204。

60.定子齿板203的外周上设置有若干个定子齿205,本发明不限制定子齿的具体设置方式,在其中一个示例中,定子齿板的外周上开设有若干个凹槽,相邻的两个凹槽之间形成定子齿。

61.同一相定子模块202的两个定子齿板203相差180

°

电角度,定子轭环204位于同一相定子模块202的两个定子齿板203的内圆中并与两个定子齿板203固定连接,同一相定子模块202的两个定子齿板203之间设置有以轴向为中心绕制的线圈206,定子齿板、定子轭环和线圈组合到一起,形成电机的一个相。

62.外转子总成100包括由导磁材料制成的转子轭环101,转子轭环101 的内表面上设置有沿轴向分布的多排磁钢102,磁钢102的排数与定子模块201的相数相同,磁钢102的充磁方向为径向。

63.每一排的磁钢为转子的一个相,每一排的磁钢102数量为转子的极数,同一相定子模块201的两个定子齿板202相差180

°

电角度,定子的极数为两个定子齿板上的定子齿的总数,即一个定子齿板202上的定子齿204 数量的2倍,转子的极数与定子的极数相同。

64.每一排的多个磁钢102(即转子每一相的磁钢)沿周向均匀分布,并且相邻排相邻的两个磁钢在周向上的位置相同,每一排内相邻的两个磁钢 102的磁场方向相反,相邻排相同位置的两个磁钢102的磁场方向相同。

65.本发明中,两个定子齿板、一个定子轭环和一个线圈组合到一起,形成定子的一个相,同一相下的两个定子齿板加上一个定子轭环形成定子磁路;一排磁钢形成转子的一个相,同一相的相邻连个磁钢形成转子磁路,定子磁路和转子磁路构成电机的整个磁路,实现了整个三维磁路的传播过程。

66.以定子同一相中一个定子齿板上的一个定子齿(第一定子齿)对准转子同一相中的一个磁钢(第一磁钢),定子同一相中另一个定子齿板上的与该第一定子齿相邻的定子齿(第二定子齿)对准转子同一相中与该第一磁钢相邻的磁钢(第二磁钢)的位置为例进行说明。

67.具体的定子磁路如下:由硅钢片沿轴向叠压而成的定子齿板实现径向导磁,使得外转子总成上的第一磁钢产生的磁场从一个定子齿板上的第一定子齿上沿径向向内传播到由软磁复合材料制成的定子轭环上。由于软磁复合材料的三维导磁性,磁场可以在软磁复合材料内任意方向传播,本发明磁场在定子轭环内的实际传播方向是轴向,实现磁场从一个定子齿板到另一个定子齿板的过渡。然后磁场在另一个定子齿板内沿径向向外传播到该定子齿板上的第二定子齿上,第一定子齿和第二定子齿分别位于两个定子齿板上并相邻,然后由该第二定子齿传播到外转子上的第二磁钢。

68.转子磁路为:磁场从第二定子齿进入第二磁钢,然后磁场在外转子上的转子轭环内沿周向传播到第一磁钢,再从第一磁钢传播到第一定子齿上。

69.定子磁路和转子磁路构成的电机的整个磁路中,磁场的传播路径包括径向、轴向和周向,因此该磁路为三维磁路。

70.本发明具有以下有益效果:

71.1、通过硅钢片定子齿板与smc定子轭环结合的形式实现了三维磁路结构,不需要设置分段定子,也不需要通过硅钢片叠压得到定子轭部,其对装配要求不高,制作难度低,工时、成本低,可以做成较多的极数,并且这种结构的定子空间利用率高,使得定子齿板上的磁通和定子轭环完美衔接,磁通路径宽,磁路不容易饱和,电机的负载能力强,出力高。

72.2、两块硅钢片定子齿板与smc定子轭环的结构使得电机的每一相磁场互相隔离,电机的定子绕线每相一个线圈就可以完成,避开了传统径向磁场电机绕线困难的问题。同时,电机的极数增加不会影响绕线,如需增加电机的极数,只需要在定子齿板上直接增加定子齿的数量即可,因此电机可以设计成较多极数的同时绕线空间不受影响,可以尽可能增加电机极数,提升电机转矩,因此尤其适用于低速大扭矩的场合。

73.3、现有技术的外转子电机磁钢的排列方式一般为单排结构,单排结构会造成电机转矩脉动较大的现象,本发明使用多排结构的磁钢,减少了电机的转矩脉动。

74.软磁复合材料的机械强度相对较差,为避免定子轭环承受转矩、震动,电磁力等而造成的破坏,本发明在多相定子模块的两侧分别设置有第一侧板207和第二侧板208,第一侧板207和第二侧板208上均开设有第一组螺栓孔209,定子齿板203与定子轭环204的接触面处开设有第二组螺栓孔210,第一组螺栓211穿过第一组螺栓孔209和第二组螺栓孔210将第一侧板207、第二侧板208和多相定子模块202固定在一起,第一侧板207 和第二侧板208与定子轴201固定在一起。

75.第二组螺栓孔210中的每个孔均包括位于定子齿板203上的第一半孔 212和位于定子轭环204上的第二半孔213,第一半孔212的圆心角大于 180

°

,第二半孔213的圆心角小

于180

°

。

76.本发明通过第一侧板和第二侧板将多相定子模块夹紧固定在一起,并且将整个多相定子模块固定到定子轴上。电机旋转时,多相定子模块相对转子具有一定的转矩,该转矩落在定子齿板上,并通过第一组螺栓以及第一侧板和第二侧板将定子齿板承载的转矩传递到定子轴上,软磁复合材料制成的定子轭环是不承载转矩的结构件,防止定子轭环因承受转矩而破坏。

77.并且由于第二组螺栓孔位于定子齿板上的部分大于180度,位于定子轭环上的部分小于180

°

,所以第一组螺栓承受的压力会压在硅钢片形成的定子齿板上,而不会承载在定子轭环上,防止定子轭环因承受压力而破坏。

78.第一侧板和第二侧板与定子轴的连接方式有多种,下面以三个示例进行举例说明。

79.示例一:

80.本示例如图3、4、11-13所示,第一侧板207和第二侧板208的形状对称,第一侧板207和第二侧板208上均开设有第三组螺栓孔214,定子轴201上设置有多块凸起结构215,凸起结构215的外表面与定子轭环204 的内圆接触,凸起结构215的两个侧面上开设有第四组螺栓孔216,第二组螺栓217穿过第三组螺栓孔214和第四组螺栓孔216将第一侧板207和第二侧板208分别与凸起结构215的两个侧面固定连接。

81.本示例中,采用两个侧板夹住多相定子模块,多根第一组螺栓穿过多相定子模块,将第一组螺栓固定在两个侧板上。侧板再与定子轴用第二组螺栓固定相连,这样扭矩就可以从定子齿板传递到定子轴上。并且,定子轴的外径小于定子轭环的内径,为使得定子轴与定子轭环接触定位,需要在定子轴上设置凸起结构,该凸起结构的侧面同时可以作为第一侧板和第二侧板的固定面。

82.第一侧板207和第二侧板208的一侧压在定子齿板203上,为进一步的防止侧板压在定子轭环上,使得定子轭环承受螺栓的压力,本发明第一侧板/第二侧与定子轭环相对的部位向第一侧板/第二侧内部凹陷,使得第一侧板/第二侧与定子轭环之间没有压力。

83.第一侧板207和第二侧板208另一侧上开设有减重凹槽218,第一侧板207和第二侧板208的内圆上设置有向内的凸块219,第三组螺栓孔214 开设在凸块219上。

84.定子轴201为空心轴,定子轴201上开设有出线孔220,作为定子和霍尔元件的引出线口,出线孔与定子轴的中心孔接通,导线可根据需求引到定子的一侧或者两侧。

85.定子轴201的两端上开设有定位平面231,定子轴201的两端上位于定位平面231之外的圆弧233上设置有螺纹。平行面用来与外部装置固定,平面之外的两个圆弧面上有螺纹可以用螺母固定。

86.定子轴201的两侧上设置有轴承安装位229,轴承安装位229上安装有轴承230,轴承用来和电机端盖进行支撑。

87.示例二:

88.本示例如图14-17所示,第一侧板207与定子轴201为一体结构,定子轴201的外表面与定子轭环204的内圆接触;第二侧板208的一侧压在定子齿板203上,另一侧上开设有减重凹槽218,第二侧板208的内圆上设置有向内的定位块221,定子轴201上开设有定位凹槽222。

89.定子轴201为空心轴,定子轴201上开设有出线槽223,定子轴201 的两端上开设有定位平面231,定子轴201的两端上位于定位平面231之外的圆弧233上设置有螺纹。

90.本示例与示例一的不同之处在于第一侧板、第二侧板和定子轴的结构不同,并且第一侧板与定子轴合为一体,这样对电机定子相对转子整体定位有好处,减少了螺栓用量(省略第二组螺栓),定子轴内部空间较充足,可以用来做其他用途,如其他电机的线束也可在该孔中穿过。

91.但是本示例对电机中制造加工的成本要增加,定子轴相较于示例一较粗,轴承也会用到较大的型号,可以是角接触轴承、深沟球轴承或者其他形式的轴承等。电机引线在定子轴的长条形的出线槽中引出,霍尔元件的引线也在此引出,引到电机内孔中,与外界对接。定子轴的定位凹槽用来和第二侧板内圆伸出的定位块进行圆周定位,该定位凹槽可以存在一个或者多个。

92.示例三:

93.本示例如图18-24所示,第一侧板207和第二侧板208的中间部分向定子轴的中间部分凹陷,第一侧板207通过第三组螺栓224固定在定子轴 201上,第二侧板208通过轴套225固定在定子轴201上,定子轴201的外表面与定子轭环204的内圆之间具有间隔空间。

94.第一侧板207在凹陷处开设有第五组螺栓孔226,定子轴201上设置有多块凸起的片状结构227,片状结构227上开设有第六组螺栓孔228,第三组螺栓224穿过第五组螺栓孔226和第六组螺栓孔228将第一侧板 207固定在定子轴201上。

95.轴套225焊接在第二侧板208的内圆上,轴套225与定子轴201通过键连接的方式固定。

96.定子轴201为空心轴,定子轴201上开设有出线孔220,定子轴201 的两端上开设有定位键槽232。

97.本示例中,第一侧板和第二侧板采用内凹结构来节省一部分轴向空间,这样轴承可以安装在凹陷内,轴承的安装位置可以更偏向于内层,使得电机的结构要尽可能的紧凑。

98.定子轴与外界对接可以采用如图20所示的两端设计有定位键槽的形式,也可以是其他形式,如花键以及示例一、二所述的定位平面和螺纹等方式。整体组装后定子轭环内圆不与任何结构件(定子轴外表面)进行配合,进一步减少对定子轭环的压力。

99.前述的定子轭环204的整体为环状结构,如图10所示,定子轭环204 的外表面上设置有环形台阶凸起234,两块定子齿板分别设置在定子轭环的两侧,形成定子磁路。磁通流经环形台阶凸起之外的部分形成主磁路,环形台阶凸起辅助导磁。在定子轭环与定子齿板的连接处应保证定子齿板硅钢片中的磁通完全导通到定子轭环内,在设计公差配合上要考虑定子齿板叠压后的厚度尺寸与定子轭环留给定子齿板的导磁衔接是否合适,应当使得定子齿板的内环在厚度方向上完全与定子轭环接触。

100.并且,定子轭环204的外表面上开设有定位槽235,定子齿板203的内圆上设置有向内的定位凸起236。定位槽和定位凸起实现定子齿板的周向定位,保证两个定子齿板相差180

°

电角度。定位槽和定位凸起的形状优选为方形结构,也可以是其他形状的结构。

101.前述的定子轭环采用smc等三维导磁材料制作,可用模压和加工的方式来制得定子轭环。如果定子轭环模压的截面积过大,压机的压力值不能达到模压的要求时,可以将定子轭环分割成不同的小块分别进行模压,最后拼接成一个整体,并且分块的定子轭环块要

保证连接的两个定子齿板相互之间定位的准确。

102.线圈与定子齿板以及定子轭环之间可以设置有绝缘材料,保证绝缘效果。

103.定子轭环204的内圆上开设有出线口242,使得线圈可以在定子轭环内圆中引出,出线口的尺寸可以根据导线的线径尺寸来确定,并需要保留出绝缘的空间。

104.为使得电机的每相磁场互相隔离,来避免定子各相中的磁场相互干扰,需要将相邻两相定子模块间隔一定的距离,在其中一个示例中,相邻两相定子模块202之间通过垫片237间隔开。

105.定子齿板203上位于第一半孔212处设置有垫片定位槽238,定子轭环204上位于第二半孔213处设置有垫片安装槽239,垫片237包括垫片本体240和与垫片本体240垂直的定位板241,垫片本体240设置在垫片安装槽239内,定位板241设置在垫片定位槽238内。

106.定子相邻两相间通过第一组螺栓连接,通过垫片间隔并限位,垫片定位槽和垫片上的定位板可以保证相邻两相间定子齿板的特定电角度间隔。并且垫片安装槽应该具有足够的凹陷,来保证第一组螺栓的应力不集中在定子轭环上。

107.本发明中,硅钢片可以通过焊接的方式叠压制成定子齿板203,定子齿板203上具有焊接口243。

108.为减轻定子总成的重量,可以在定子齿板203上开设槽孔244,具体的,槽孔开设在定子齿板中间磁密较低的位置。

109.前述的定子总成可以进行灌胶密封,因为电机运行时会产生轴向力,可以根据轴向力的大小来决定灌胶还是不灌胶。

110.现有技术的外转子电机一般为单排磁钢,即使存在某些多排磁钢的设计,但是多排磁钢采用偏转一定的电角度(或者机械角度)的方式粘贴在转子轭内环上,在转子轭内环上粘贴磁钢的难度较大,角度安装精度不易保证。电机运行时的电磁力可能使磁钢位置发生偏移(胶水在加热环境下存在不稳定、不牢靠的概率),增加磁钢的排数也会使装配工作量增加。另外,多排磁钢各自的磁通在转子轭上流通时会存在相互干扰的问题。

111.本发明中,如图25、26所示,转子轭环101外表面上位于相邻的两排磁钢之间的位置开设有凹槽105,转子轭环101内表面上位于相邻的两排磁钢之间设置有由非导磁材料制成的间隔垫圈106。

112.转子轭环外表面上的凹槽可以增加两排磁钢之间的磁阻,即增加相间的磁阻,降低相间磁通在转子轭环上流通时的相互干扰,使得电机的每一相磁场互相隔离,进一步减小了电机的转矩脉动,同时,间隔垫圈也能够隔离开相间磁场,减小转矩脉动。

113.磁钢102的中心开设有第二组螺栓孔103,相应的,转子轭环内表面的对应位置上开设有用于与螺栓连接的螺纹孔,通过螺栓104将磁钢102 固定到转子轭环101的内表面上,间隔垫圈106通过胶水与转子轭环101 内表面以及磁钢102固定。

114.磁钢通过螺栓连接到转子轭环上,安装方便、牢固且精度高,电机运行时磁钢位置不会发生偏移。并且螺栓在磁钢的中心位置,中心位置的螺栓在电机运行时对做功的有效磁场影响较小,即螺栓对磁场产生的干扰较小。

115.本发明的每一排内相邻的两个磁钢之间可以具有间隙,该间隙可以根据电机的具体应用场合和电磁设计的要求确定,该间隙可以通过胶水填充。当然,根据设计要求,每一排内相邻的两个磁钢之间也可以不具有间隙。

116.本发明不限制电机的相数,多相定子模块201可以是三相、六相等等,转子的相数与定子的相数相同,如果为三相或六相,那么磁钢的排数即为三或六排。

117.优选的,多相定子模块201和转子的相数均为三相,相邻两相定子模块201相差120

°

电角度,即三相定子中a相与b相定子齿中心线相差 120度电角度,b相与c相同理,该120度电角度采用硅钢片加工成不同规格角度来实现。

118.外转子总成100还包括固定连接在转子轭环101两个侧面的两个电机端盖108,转子轭环101的侧面设置有用于固定电机端盖的端盖螺栓孔107,如图27-29所示,电机端盖108内设置有轴承室109、对接止口110、螺栓孔111等,电机端盖的一侧或者两侧上还设置有加强肋112,该加强肋可以提高电机端盖的结构其强度,并且,电机端盖随转子旋转,电机端盖在旋转时,加强肋搅动空气形成气流,用于对电机的冷却。

119.其中一个电机端盖的一侧设置有制动器300,为方便与制动器连接,该电机端盖上开设有与制动器连接的尺寸接口113。制动器优选为刹车片,刹车片可以是碟刹片结构,也可以是鼓刹结构。转子轭环101的外表面用于安装外壳轮毂等。

120.本发明不限制转子轭环的材质,只要能够满足一定的导磁能力即可,在其中一个示例中,转子轭环101的材质为低碳钢。

121.以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明所述原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。